一种高兼容性的电芯上料方法及系统与流程

1.本发明涉及锂电池技术领域,特别指一种高兼容性的电芯上料方法及系统。

背景技术:

2.随着新能源行业的快速发展,电池包的技术在不断创新,出现了各种形状和尺寸的电池包,而电池包由若干个电芯组成,相应的也出现了不同规格的电芯。在电池包生产前,需要先对电芯进行上料,即将通过泡棉多层叠放的电芯移栽到电芯缓存台上。

3.由于电芯存在多种的规格,传统上针对不同规格的电芯需要使用不同的产线进行上料,且时常出现电芯摆放方向不一致等情况,不仅增加了电芯上料成本,还直接影响后续的生产工序。

4.因此,如何提供一种高兼容性的电芯上料方法及系统,实现降低电芯上料成本,提升电芯上料质量,成为一个亟待解决的技术问题。

技术实现要素:

5.本发明要解决的技术问题,在于提供一种高兼容性的电芯上料方法及系统,实现降低电芯上料成本,提升电芯上料质量。

6.第一方面,本发明提供了一种高兼容性的电芯上料方法,包括如下步骤:

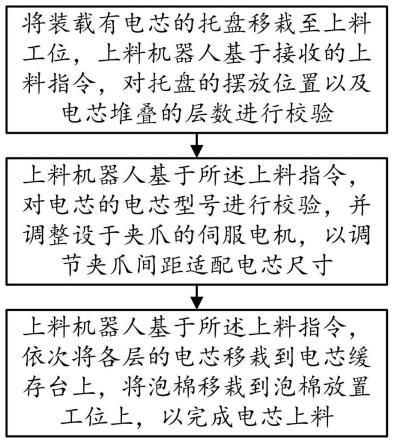

7.步骤s10、将装载有电芯的托盘移栽至上料工位,上料机器人基于接收的上料指令,对托盘的摆放位置以及电芯堆叠的层数进行校验;

8.步骤s20、上料机器人基于所述上料指令,对电芯的电芯型号进行校验,并调整设于夹爪的伺服电机,以调节夹爪间距适配电芯尺寸;

9.步骤s30、上料机器人基于所述上料指令,依次将各层的电芯移栽到电芯缓存台上,将泡棉移栽到泡棉放置工位上,以完成电芯上料。

10.进一步地,所述步骤s10中,所述上料指令至少携带电芯型号、电芯尺寸、电芯上料摆放方向、上料顺序以及包装层数。

11.进一步地,所述步骤s10中,所述对托盘的摆放位置以及电芯堆叠的层数进行校验具体为:

12.上料机器人通过相机对托盘以及电芯整体进行拍摄得到托盘图像,并基于人工智能算法分析所述托盘图像,计算托盘各预设点位与预设参照物的间距,基于预设的间距阈值对所述间距进行校验,若校验通过,说明托盘的摆放位置正确;若校验不通过,说明托盘的摆放位置不正确,通过显示屏或者扬声器提示重新摆放托盘;

13.上料机器人基于人工智能算法分析所述托盘图像,计算电芯堆叠的层数,并利用所述包装层数对电芯堆叠的层数进行校验。

14.进一步地,所述步骤s20具体包括:

15.步骤s21、上料机器人基于所述上料指令,通过测距仪将夹爪移动到电芯边上,通过设于夹爪上的相机对设于电芯上的二维码进行扫码,获取电芯的电芯型号,并比对扫码

得到的所述电芯型号与上料指令携带的电芯型号是否一致,若是,则电芯型号校验成功,进入步骤s22;若否,则电芯型号校验失败,通过显示屏或者扬声器进行告警;

16.步骤s22、上料机器人基于所述电芯型号对应的电芯尺寸,驱动设于夹爪的伺服电机调节夹爪间距。

17.进一步地,所述步骤s30具体包括:

18.步骤s31、上料机器人向电芯缓存台发送缓存请求,电芯缓存台在存在空闲缓存位的情况下,向上料机器人发送允许缓存应答;

19.步骤s32、上料机器人接收到所述允许缓存应答后,基于所述上料指令的上料顺序以及电芯上料摆放方向,依次将各层的电芯移栽到电芯缓存台上,将泡棉移栽到泡棉放置工位上,以完成电芯上料。

20.第二方面,本发明提供了一种高兼容性的电芯上料系统,包括如下模块:

21.上料工位校验模块,用于将装载有电芯的托盘移栽至上料工位,上料机器人基于接收的上料指令,对托盘的摆放位置以及电芯堆叠的层数进行校验;

22.电芯型号校验模块,用于上料机器人基于所述上料指令,对电芯的电芯型号进行校验,并调整设于夹爪的伺服电机,以调节夹爪间距适配电芯尺寸;

23.电芯上料模块,用于上料机器人基于所述上料指令,依次将各层的电芯移栽到电芯缓存台上,将泡棉移栽到泡棉放置工位上,以完成电芯上料。

24.进一步地,所述上料工位校验模块中,所述上料指令至少携带电芯型号、电芯尺寸、电芯上料摆放方向、上料顺序以及包装层数。

25.进一步地,所述上料工位校验模块中,所述对托盘的摆放位置以及电芯堆叠的层数进行校验具体为:

26.上料机器人通过相机对托盘以及电芯整体进行拍摄得到托盘图像,并基于人工智能算法分析所述托盘图像,计算托盘各预设点位与预设参照物的间距,基于预设的间距阈值对所述间距进行校验,若校验通过,说明托盘的摆放位置正确;若校验不通过,说明托盘的摆放位置不正确,通过显示屏或者扬声器提示重新摆放托盘;

27.上料机器人基于人工智能算法分析所述托盘图像,计算电芯堆叠的层数,并利用所述包装层数对电芯堆叠的层数进行校验。

28.进一步地,所述电芯型号校验模块具体包括:

29.扫码匹配单元,用于上料机器人基于所述上料指令,通过测距仪将夹爪移动到电芯边上,通过设于夹爪上的相机对设于电芯上的二维码进行扫码,获取电芯的电芯型号,并比对扫码得到的所述电芯型号与上料指令携带的电芯型号是否一致,若是,则电芯型号校验成功,进入夹爪间距调节单元;若否,则电芯型号校验失败,通过显示屏或者扬声器进行告警;

30.夹爪间距调节单元,用于上料机器人基于所述电芯型号对应的电芯尺寸,驱动设于夹爪的伺服电机调节夹爪间距。

31.进一步地,所述电芯上料模块具体包括:

32.缓存请求单元,用于上料机器人向电芯缓存台发送缓存请求,电芯缓存台在存在空闲缓存位的情况下,向上料机器人发送允许缓存应答;

33.移栽单元,用于上料机器人接收到所述允许缓存应答后,基于所述上料指令的上

料顺序以及电芯上料摆放方向,依次将各层的电芯移栽到电芯缓存台上,将泡棉移栽到泡棉放置工位上,以完成电芯上料。

34.本发明的优点在于:

35.通过设置上料指令至少携带电芯型号、电芯尺寸、电芯上料摆放方向、上料顺序以及包装层数,且上料机器人的夹爪上设置有相机、测距仪以及用于调节夹爪间距的伺服电机,上料机器人通过相机拍摄托盘图像对托盘的摆放位置以及电芯堆叠的层数进行校验,通过上料指令对电芯的电芯型号进行校验,基于电芯尺寸驱动伺服电机调节夹爪间距以便夹持不同规格的电芯,基于电芯上料摆放方向以及上料顺序,将电芯按预设规则移栽到电芯缓存台上,即通过一条产线即可对不同规格(电芯型号)的电芯进行自动上料,且保障移栽到电芯缓存台的电芯的摆放方向是一致的,最终极大的降低了电芯上料成本,极大的提升了电芯上料质量。

附图说明

36.下面参照附图结合实施例对本发明作进一步的说明。

37.图1是本发明一种高兼容性的电芯上料方法的流程图。

38.图2是本发明一种高兼容性的电芯上料系统的结构示意图。

39.图3是本发明夹爪的结构示意图。

具体实施方式

40.本技术实施例中的技术方案,总体思路如下:上料机器人通过相机拍摄托盘图像对托盘的摆放位置以及电芯堆叠的层数进行校验,通过上料指令对电芯的电芯型号进行校验,基于电芯尺寸驱动伺服电机调节夹爪间距,基于电芯上料摆放方向以及上料顺序将电芯按预设规则移栽到电芯缓存台上,实现通过一条产线对不同电芯型号的电芯进行自动上料,且保障电芯摆放方向的一致性,进而降低电芯上料成本,提升电芯上料质量。

41.请参照图1至图3所示,本发明一种高兼容性的电芯上料方法的较佳实施例,包括如下步骤:

42.步骤s10、将装载有电芯的托盘移栽至上料工位,上料机器人基于接收的上料指令,对托盘的摆放位置以及电芯堆叠的层数进行校验;

43.上料机器人的夹爪设有两个相机、一个测距仪以及一个用于调节夹爪间距的伺服电机;相机用于识别托盘的摆放位置以及电芯堆叠的层数,用于对设于电芯的二维码进行扫码,用于对电芯的摆放方向进行识别;测距仪用于感应夹爪与电芯之间的距离;

44.步骤s20、上料机器人基于所述上料指令,对电芯的电芯型号进行校验,并调整设于夹爪的伺服电机,以调节夹爪间距适配电芯尺寸;

45.步骤s30、上料机器人基于所述上料指令,依次将各层的电芯移栽到电芯缓存台上,将泡棉移栽到泡棉放置工位上,以完成电芯上料。电芯缓存台分为上缓存台和下缓存台,由伺服电机控制一边的夹紧块的位置从而兼容不同规格的电芯。

46.所述步骤s10中,所述上料指令至少携带电芯型号、电芯尺寸、电芯上料摆放方向、上料顺序以及包装层数。所述电芯上料摆放方向为90

°

、180

°

、270

°

或者360

°

。

47.所述步骤s10中,所述对托盘的摆放位置以及电芯堆叠的层数进行校验具体为:

48.上料机器人通过相机对托盘以及电芯整体进行拍摄得到托盘图像,并基于人工智能算法分析所述托盘图像,计算托盘各预设点位与预设参照物的间距,基于预设的间距阈值对所述间距进行校验,若校验通过,说明托盘的摆放位置正确;若校验不通过,说明托盘的摆放位置不正确,通过显示屏或者扬声器提示重新摆放托盘;

49.上料机器人基于人工智能算法分析所述托盘图像,计算电芯堆叠的层数,并利用所述包装层数对电芯堆叠的层数进行校验。

50.所述步骤s20具体包括:

51.步骤s21、上料机器人基于所述上料指令,通过测距仪将夹爪移动到电芯边上,通过设于夹爪上的相机对设于电芯上的二维码进行扫码,获取电芯的电芯型号,并比对扫码得到的所述电芯型号与上料指令携带的电芯型号是否一致,若是,则电芯型号校验成功,进入步骤s22;若否,则电芯型号校验失败,通过显示屏或者扬声器进行告警;

52.步骤s22、上料机器人基于所述电芯型号对应的电芯尺寸,驱动设于夹爪的伺服电机调节夹爪间距。

53.所述步骤s30具体包括:

54.步骤s31、上料机器人向电芯缓存台发送缓存请求,电芯缓存台在存在空闲缓存位的情况下,向上料机器人发送允许缓存应答;

55.步骤s32、上料机器人接收到所述允许缓存应答后,基于所述上料指令的上料顺序以及电芯上料摆放方向,依次将各层的电芯移栽到电芯缓存台上,将泡棉移栽到泡棉放置工位上,以完成电芯上料。当泡棉放置工位上的泡棉放置量达到预设数量时进行报警提示。

56.本发明一种高兼容性的电芯上料系统的较佳实施例,包括如下模块:

57.上料工位校验模块,用于将装载有电芯的托盘移栽至上料工位,上料机器人基于接收的上料指令,对托盘的摆放位置以及电芯堆叠的层数进行校验;

58.上料机器人的夹爪设有两个相机、一个测距仪以及一个用于调节夹爪间距的伺服电机;相机用于识别托盘的摆放位置以及电芯堆叠的层数,用于对设于电芯的二维码进行扫码,用于对电芯的摆放方向进行识别;测距仪用于感应夹爪与电芯之间的距离;

59.电芯型号校验模块,用于上料机器人基于所述上料指令,对电芯的电芯型号进行校验,并调整设于夹爪的伺服电机,以调节夹爪间距适配电芯尺寸;

60.电芯上料模块,用于上料机器人基于所述上料指令,依次将各层的电芯移栽到电芯缓存台上,将泡棉移栽到泡棉放置工位上,以完成电芯上料。电芯缓存台分为上缓存台和下缓存台,由伺服电机控制一边的夹紧块的位置从而兼容不同规格的电芯。

61.所述上料工位校验模块中,所述上料指令至少携带电芯型号、电芯尺寸、电芯上料摆放方向、上料顺序以及包装层数。所述电芯上料摆放方向为90

°

、180

°

、270

°

或者360

°

。

62.所述上料工位校验模块中,所述对托盘的摆放位置以及电芯堆叠的层数进行校验具体为:

63.上料机器人通过相机对托盘以及电芯整体进行拍摄得到托盘图像,并基于人工智能算法分析所述托盘图像,计算托盘各预设点位与预设参照物的间距,基于预设的间距阈值对所述间距进行校验,若校验通过,说明托盘的摆放位置正确;若校验不通过,说明托盘的摆放位置不正确,通过显示屏或者扬声器提示重新摆放托盘;

64.上料机器人基于人工智能算法分析所述托盘图像,计算电芯堆叠的层数,并利用

所述包装层数对电芯堆叠的层数进行校验。

65.所述电芯型号校验模块具体包括:

66.扫码匹配单元,用于上料机器人基于所述上料指令,通过测距仪将夹爪移动到电芯边上,通过设于夹爪上的相机对设于电芯上的二维码进行扫码,获取电芯的电芯型号,并比对扫码得到的所述电芯型号与上料指令携带的电芯型号是否一致,若是,则电芯型号校验成功,进入夹爪间距调节单元;若否,则电芯型号校验失败,通过显示屏或者扬声器进行告警;

67.夹爪间距调节单元,用于上料机器人基于所述电芯型号对应的电芯尺寸,驱动设于夹爪的伺服电机调节夹爪间距。

68.所述电芯上料模块具体包括:

69.缓存请求单元,用于上料机器人向电芯缓存台发送缓存请求,电芯缓存台在存在空闲缓存位的情况下,向上料机器人发送允许缓存应答;

70.移栽单元,用于上料机器人接收到所述允许缓存应答后,基于所述上料指令的上料顺序以及电芯上料摆放方向,依次将各层的电芯移栽到电芯缓存台上,将泡棉移栽到泡棉放置工位上,以完成电芯上料。当泡棉放置工位上的泡棉放置量达到预设数量时进行报警提示。

71.综上所述,本发明的优点在于:

72.通过设置上料指令至少携带电芯型号、电芯尺寸、电芯上料摆放方向、上料顺序以及包装层数,且上料机器人的夹爪上设置有相机、测距仪以及用于调节夹爪间距的伺服电机,上料机器人通过相机拍摄托盘图像对托盘的摆放位置以及电芯堆叠的层数进行校验,通过上料指令对电芯的电芯型号进行校验,基于电芯尺寸驱动伺服电机调节夹爪间距以便夹持不同规格的电芯,基于电芯上料摆放方向以及上料顺序,将电芯按预设规则移栽到电芯缓存台上,即通过一条产线即可对不同规格(电芯型号)的电芯进行自动上料,且保障移栽到电芯缓存台的电芯的摆放方向是一致的,最终极大的降低了电芯上料成本,极大的提升了电芯上料质量。

73.虽然以上描述了本发明的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本发明的范围的限定,熟悉本领域的技术人员在依照本发明的精神所作的等效的修饰以及变化,都应当涵盖在本发明的权利要求所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1