一种吊具自动抓箱控制方法、系统、存储介质及智能终端与流程

1.本技术涉及集装箱搬运技术的领域,尤其是涉及一种吊具自动抓箱控制方法、系统、存储介质及智能终端。

背景技术:

2.集装箱吊具是指一种装卸集装箱的专用吊具,它通过其端部横梁四角的旋锁与集装箱的顶角配件连接,由司机操作控制旋锁的开闭,进行集装箱装卸作业。

3.相关技术中,集装箱与吊具的对中由门吊司机和场地指挥人员辅助完成,门吊司机听从现场指挥人员的指挥来调整吊具的位置,来使吊具与集装箱的锁孔位置对齐,从而进行锁定。

4.针对上述中的相关技术,发明人认为,该操作需要至少两个人员同时在场,且对位完全需要工作人员凭借肉眼主观识别并作出判断,人力成本较高,效率较低,尚有改进的空间。

技术实现要素:

5.为了改善对位完全需要工作人员凭借肉眼主观识别并作出判断,人力成本较高,效率较低的问题,本技术提供一种吊具自动抓箱控制方法、系统、存储介质及智能终端。

6.第一方面,本技术提供一种吊具自动抓箱控制方法,采用如下的技术方案:一种吊具自动抓箱控制方法,包括:获取吊具下落长度信息、吊具扫描距离信息和摆动角度信息;根据吊具扫描距离信息和摆动角度信息计算出垂直扫描距离信息和水平扫描偏移矢量信息;根据吊具下落长度信息和摆动角度信息计算出吊具垂直下移信息和水平偏移信息;根据吊具垂直下移信息和所预设的小车高度信息计算出吊具距地高度信息;将吊具距地高度信息和所预设的锁孔高度信息进行计算以得到理论锁孔距离信息;筛选出等于理论锁孔距离信息的垂直扫描距离信息,将该垂直扫描距离信息定义为锁孔垂直扫描距离信息;计算锁孔垂直扫描距离信息所对应的水平扫描偏移矢量信息和水平偏移信息之和,将该和定义为锁孔移动方向信息;将锁孔移动方向信息分解为大车移动矢量信息和小车移动矢量信息;大车按照大车移动矢量信息进行移动且小车按照小车移动矢量信息进行移动。

7.通过采用上述技术方案,通过在吊具上安装激光扫描仪,然后在吊具移动到对应区域内后下落过程中的晃动过程,对集装箱对应的锁孔位置进行定位,从而确定大车和小车进一步微调的距离和方向,从而使得吊具可以自动抓箱,无需人为操作,对位精确,节约

了人力成本,提高了集装箱搬运的自动化和智能化。

8.可选的,大车按照大车移动矢量信息进行移动且小车按照小车移动矢量信息进行移动的确定方法包括:获取四绳吊装的吊具所对应的吊具编号信息;当摆动角度信息为0时判断所有的吊具编号信息所对应的垂直扫描距离信息是否等于理论锁孔距离信息;若等于,则等到小车静置后将吊具下落插入锁孔内;若不等于,则将吊具距地高度信息和所预设的集装箱顶板高度信息进行计算以得到理论箱顶距离信息;筛选出当摆动角度信息为0时垂直扫描距离信息等于理论箱顶距离信息的吊具编号信息,将该吊具编号信息定义为第一吊具编号信息;判断第一吊具编号信息所检测的垂直扫描距离信息是否存在理论锁孔距离信息;若存在,则按照第一吊具编号信息对应的锁孔垂直扫描距离信息计算对应的锁孔移动方向信息;若不存在,则筛选出第一吊具编号信息上检测到的移动方向信息为所预设的大车移动方向信息且垂直距离信息为理论箱顶距离信息时数值最大的移动方向信息,将该移动方向信息定义为第一靠边方向信息;根据第一靠边方向信息和所预设的锁孔距宽边距离信息计算出第一核对距离信息;筛选出除第一吊具编号信息外的吊具编号信息中大车移动矢量信息等于第一核对距离信息的锁孔移动方向信息并按照该锁孔移动方向信息进行移动。

9.通过采用上述技术方案,由于吊具如果落在集装箱一侧,扫描出的锁孔的位置为一条直线,此时通过在集装箱上方的吊具的检测数据来确定锁孔位置沿大车移动的方向上的距离值确定准确的大车移动方向信息,配合落在集装箱一侧的吊具的检测数据来最终确定小车移动方向信息,提高了锁孔位置的准确性和真实性。

10.可选的,根据第一吊具编号信息所对应的移动方向信息得到对应的大车移动矢量信息和小车移动矢量信息的方法包括:判断当摆动角度信息为0时是否存在不等于常规距离信息的垂直距离信息,其中常规距离信息包括吊具距地高度信息、理论箱顶距离信息和理论锁孔距离信息;若不存在,则根据第一吊具编号信息所对应的移动方向信息得到对应的大车移动矢量信息和小车移动矢量信息;若存在,则分别计算集装箱顶板高度信息和所预设的不同的整数个数信息之间的乘积,将该乘积定义为多箱顶板高度信息;根据多线顶板高度信息和吊具距地高度信息计算出多箱顶板距离信息;根据锁孔高度信息和多箱顶板高度信息计算出多箱锁孔高度信息;根据多箱锁孔高度信息和吊具距地高度信息计算出多箱理论锁孔距离信息;筛选出当摆动角度信息为0时垂直距离信息最小的吊具编号信息,将该吊具编号信息定义第二吊具编号信息;判断当摆动角度信息为0时第二吊具编号信息所检测的垂直扫描距离信息是否为

多箱理论锁孔距离信息;若是多箱理论锁孔距离信息,则等到小车静置后将吊具下落插入锁孔内;若不是多箱理论锁孔距离信息,则判断第二吊具编号信息所检测的垂直扫描距离信息中是否存在多箱理论锁孔距离信息;若存在,则按照第二吊具编号信息对应的锁孔垂直扫描距离信息计算对应的锁孔移动方向信息;若不存在,则筛选出第二吊具编号信息上检测到的移动方向信息为所预设的大车移动方向信息且垂直距离信息为多箱顶板距离信息时数值最大的移动方向信息,将该移动方向信息定义为第二靠边方向信息;根据第二靠边方向信息和所预设的锁孔距宽边距离信息计算出第二核对距离信息;筛选出除第二吊具编号信息外的吊具编号信息中大车移动矢量信息等于第二核对距离信息的锁孔移动方向信息并按照该锁孔移动方向信息进行移动。

11.通过采用上述技术方案,当集装箱为多个箱体叠放在一起时,根据获取的数据和多箱顶板距离信息、多箱锁孔高度信息进行计算从而确定最上方的集装箱,使得系统在多个数据中筛选出最准确的数据而依次从上至下将集装箱进行抓箱,提高了吊具抓箱的智能化。

12.可选的,锁孔的数量为若干个时,将锁孔移动方向信息分解为大车移动矢量信息和小车移动矢量信息的方法包括:获取对称的锁孔对应的当前锁孔编号信息和当前锁孔位置信息并将其所对应的锁孔移动方向信息定义为预锁孔移动方向信息;按照预锁孔移动方向信息进行移动后获取沿集装箱长度方向上互相平行的吊具编号信息分别下落后将集装箱拉起的吊绳张力信息,将其中一组相邻吊具的吊绳张力信息定义为第一吊绳组张力信息,将另外一组相邻吊具的吊绳张力信息定义为第二吊绳组张力信息;判断第一吊绳组张力信息和第二吊绳组张力信息是否相同;若相同,则将预锁孔移动方向信息输出为锁孔移动方向信息;若不相同,则根据所预设的锁孔距边数据库中所存储的锁孔距长边距离信息和当前锁孔编号信息进行匹配分析以确定当前锁孔编号信息所对应的锁孔距长边距离,将该锁孔距长边距离定义为当前锁孔距长边距离信息;根据第一吊绳组张力信息、第二吊绳组张力信息、当前锁孔距长边距离信息、所预设的空箱重力信息和空箱长度信息计算出箱内物体重力信息和整体长度偏中信息;根据所预设的锁孔数据库中所对应的锁孔编号信息以及锁孔位置信息和整体长度偏中信息进行匹配分析以确定整体长度偏中信息所对应的锁孔编号以及锁孔位置,将该锁孔编号定义为实际锁孔编号信息,将实际锁孔编号信息对应的锁孔位置定义为实际锁孔位置信息;将预锁孔移动方向信息根据当前锁孔位置信息和实际锁孔位置信息更新为锁孔移动方向信息。

13.通过采用上述技术方案,当箱体内部的物体放置不均匀而导致整体的重心并非在

箱体正中的位置上时,通过事先随意下落到一个锁孔内进行数据分析而确定物体重力信息和物体在集装箱长度方向上的位置,从而根据整体长度偏中信息来确定锁孔位置的信息,使得吊具插入锁孔内时能够将集装箱水平抬起,提高了吊具吊装的稳定性。

14.可选的,将预锁孔移动方向信息根据当前锁孔位置信息和实际锁孔位置信息更新为锁孔移动方向信息后吊具下降的方法包括:根据整体长度偏中信息定义较大的吊绳张力信息为第一吊绳组张力信息,较小的吊绳张力信息为第二吊绳组张力信息;获取第一吊绳组张力信息对应的吊具编号信息,将其中一个吊具编号信息定义为左吊具编号信息,另一个吊具编号信息定义为右吊具编号信息;获取左吊具编号信息和右吊具编号信息所对应的吊具进入实际锁孔位置信息内时各自的左吊绳张力信息和右吊绳张力信息;判断左吊绳张力信息和右吊绳张力信息是否一致;若一致,则吊具下降后保持锁定;若不一致,则根据左吊绳张力信息、右吊绳张力信息、箱内物体重力信息和所预设的空箱宽度信息计算出整体宽度偏中信息;根据箱内物体重力信息、整体长度偏中信息、整体宽度偏中信息、空箱重力信息和第二吊绳组张力信息计算出实际左吊绳张力信息和实际右吊绳张力信息;根据实际左吊绳张力信息、实际右吊绳张力信息、第一吊绳组张力信息、实际锁孔位置信息、箱内物体重力信息、整体长度偏中信息和整体宽度偏中信息计算出实际左锁孔位置信息和实际右锁孔位置信息;任意选取实际左锁孔位置信息和实际右锁孔位置信息中的一个更新为实际锁孔位置信息后,当对应的吊具编号信息下落至锁孔内后将实际锁孔位置信息更新为另一个。

15.可选的,任意选取实际左锁孔位置信息和实际右锁孔位置信息中的一个更新为实际锁孔位置信息后,当对应的吊具编号信息下落至锁孔内后将实际锁孔位置信息更新为另一个的方法包括:定义左吊绳张力信息和右吊绳张力信息中较大的为左吊绳张力信息;获取内部物品信息和对应的摩擦系数信息;根据箱内物体重力信息和摩擦系数信息计算出摩擦力信息;根据箱内物体重力信息和摩擦力信息计算出箱体倾斜角度信息;根据空箱宽度信息、锁孔高度信息和箱体倾斜角度信息理论计算出左吊绳收缩长度信息;根据箱内物体重力信息、空箱重力信息、空箱宽度信息、锁孔高度信息和箱体倾斜角度信息计算出核对吊绳张力信息;将左吊绳张力信息对应的吊绳插入实际锁孔位置信息处后按照左吊绳收缩长度信息收缩获取对应吊绳的左吊绳张力信息,将该左吊绳张力信息定义为第一调整左吊绳张力信息;判断实时获取的第一调整左吊绳张力信息所对应的张力值是否等于核对吊绳张力信息;若大于,则维持收缩状态;

若等于,则解除收缩状态后将右吊绳张力信息对应的吊绳插入实际锁孔位置信息;若小于,则解除收缩状态并重新获取左吊绳张力信息和右吊绳张力信息并任意选取实际左锁孔位置信息和实际右锁孔位置信息中的一个更新为实际锁孔位置信息后,当对应的吊具编号信息下落至锁孔内后将实际锁孔位置信息更新为另一个。

16.可选的,若小于核对吊绳张力信息后吊具自动抓箱的方法包括:获取于按照左吊绳收缩长度信息收缩后的左吊绳张力信息和右吊绳张力信息并重新计算出整体宽度偏中信息,将该整体宽度偏中信息定义为变化整体宽度偏中信息;根据按照左吊绳收缩长度信息收缩前的整体宽度偏中信息和变化整体宽度偏中信息计算出单次翻转距离信息;根据单次翻转距离信息和整体宽度偏中信息计算出继续调整角度信息;根据空箱宽度信息、继续调整角度信息计算出调整锁孔位置信息和调整直径信息;根据调整直径信息、箱体倾斜角度信息和理论锁孔距离信息计算出左吊绳调整长度信息;获取对应吊绳的左吊绳张力信息,将该左吊绳张力信息定义为第二调整左吊绳张力信息;将第一调整左吊绳张力信息对应的吊绳插入调整锁孔位置信息处,按照左吊绳调整长度信息收缩后于第二调整左吊绳张力信息等于核对吊绳张力信息时解除收缩状态并重新获取实际锁孔位置信息并插入对应的实际锁孔位置信息内。

17.第二方面,本技术提供一种吊具自动抓箱控制系统,采用如下的技术方案:一种吊具自动抓箱控制系统,包括:信息获取模块,用于获取吊具下落长度信息、吊具扫描距离信息和摆动角度信息;处理模块,与信息获取模块和计算模块相连,用于信息的存储和处理;计算模块,用于根据吊具扫描距离信息和摆动角度信息计算出垂直扫描距离信息和水平扫描偏移矢量信息;计算模块根据吊具下落长度信息和摆动角度信息计算出吊具垂直下移信息和水平偏移信息;计算模块根据吊具垂直下移信息和所预设的小车高度信息计算出吊具距地高度信息;计算模块将吊具距地高度信息和所预设的锁孔高度信息进行计算以得到理论锁孔距离信息;筛选模块,与处理模块相连,用于筛选出等于理论锁孔距离信息的垂直扫描距离信息,将该垂直扫描距离信息定义为锁孔垂直扫描距离信息;计算模块计算锁孔垂直扫描距离信息所对应的水平扫描偏移矢量信息和水平偏移信息之和,将该和定义为锁孔移动方向信息;处理模块将锁孔移动方向信息分解为大车移动矢量信息和小车移动矢量信息;移动模块,与处理模块相连,用于控制大车按照大车移动矢量信息进行移动且小车按照小车移动矢量信息进行移动。

18.第三方面,本技术提供一种智能终端,采用如下的技术方案:一种智能终端,包括存储器和处理器,存储器上存储有能够被处理器加载并执行上述任一种吊具自动抓箱控制方法的计算机程序。

19.第四方面,本技术提供一种计算机可读存储介质,能够存储相应的程序,具有扫描准确的特点。

20.一种计算机可读存储介质,采用如下的技术方案:一种计算机可读存储介质,存储有能够被处理器加载并执行上述任一种吊具自动抓箱控制方法的计算机程序。

21.综上所述,本技术包括以下至少一种有益技术效果:1.通过在吊具上安装激光扫描仪,对集装箱对应的锁孔位置进行定位,从而确定大车和小车进一步微调的距离和方向,从而使得吊具可以自动抓箱,对位精确,节约了人力成本,提高了集装箱搬运的自动化和智能化。

附图说明

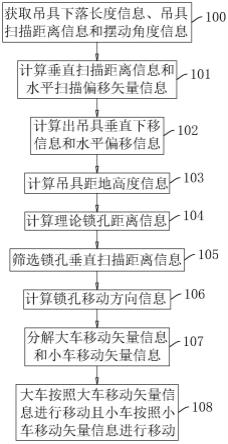

22.图1是本技术实施例中的一种吊具自动抓箱控制方法的流程图。

23.图2是本技术实施例中的大车按照大车移动矢量信息进行移动且小车按照小车移动矢量信息进行移动的确定方法的流程图。

24.图3是本技术实施例中的得到大车移动矢量信息和小车移动矢量信息的方法的流程图。

25.图4是本技术实施例中的将锁孔移动方向信息分解的方法的流程图。

26.图5是本技术实施例中的集装箱内载物的俯视图。

27.图6是本技术实施例中的集装箱内载物的侧视图。

28.图7是本技术实施例中的将预锁孔移动方向信息根据当前锁孔位置信息和实际锁孔位置信息更新为锁孔移动方向信息后吊具下降的方法的流程图。

29.图8是本技术实施例中的更新为实际锁孔位置信息的方法的流程图。

30.图9是本技术实施例中的若吊具自动抓箱的方法的流程图。

31.图10是本技术实施例中的一种吊具自动抓箱控制方法的模块图。

具体实施方式

32.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图1-10及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术。

33.下面结合说明书附图对本发明实施例作进一步详细描述。

34.参见图1,本发明实施例提供一种吊具自动抓箱控制方法,一种吊具自动抓箱控制方法的主要流程描述如下:步骤100:获取吊具下落长度信息、吊具扫描距离信息和摆动角度信息。

35.吊具下落长度信息为吊具从小车上向下落下的长度的信息。可以通过小车上的卷筒的转动圈数和所处的卷筒的转动角度来进行计算得到。吊具扫描距离信息为吊具上激光扫描仪扫到沿着吊具的吊绳的长度方向上的反馈的距离的信息,由激光扫描仪获取得到。

摆动角度信息为吊具和吊绳在水平方向上和竖直方向上的角度的信息,由图像识别水平方向上的角度,然后由位移角度传感器来识别竖直方向上的角度。

36.步骤101:根据吊具扫描距离信息和摆动角度信息计算出垂直扫描距离信息和水平扫描偏移矢量信息。

37.垂直扫描距离信息为吊具扫描到的位置和吊具在竖直方向上的距离值的信息。计算的方式为垂直扫描距离信息l2h=l2*cosθh,其中l2为吊具扫描距离信息,θh为摆动角度信息中的竖直方向上的角度的信息。

38.水平扫描偏移矢量信息为吊具扫描到的位置和吊具在水平方向上的相对距离和方向。计算的方式为水平扫描偏移矢量信息l2v=l2*sinθh。方向为摆动角度信息在水平方向上的信息。

39.步骤102:根据吊具下落长度信息和摆动角度信息计算出吊具垂直下移信息和水平偏移信息。

40.吊具垂直下移信息为吊具下落长度信息在垂直方向上的距离信息。计算的方式为l1h=l1*cosθh,其中l1为吊具下落长度信息。

41.水平偏移信息为吊具下落长度信息在水平方向上的距离和方向。计算的方式为l1v=l1*sinθh。方向为摆动角度信息在水平方向上的信息。

42.步骤103:根据吊具垂直下移信息和所预设的小车高度信息计算出吊具距地高度信息。

43.小车高度信息为小车距离地面的高度的信息。吊具距地高度信息为吊具距离地面的高度的信息。计算的方式为小车高度信息减去吊具垂直下移信息。

44.步骤104:将吊具距地高度信息和所预设的锁孔高度信息进行计算以得到理论锁孔距离信息。

45.锁孔高度信息为集装箱放置于地面上时锁孔位置距离地面的高度的信息。理论锁孔距离信息为吊具安放在吊具距地高度信息所对应的高度时理论上扫描到锁孔时接收到的数据转化为垂直方向上的距离值。

46.步骤105:筛选出等于理论锁孔距离信息的垂直扫描距离信息,将该垂直扫描距离信息定义为锁孔垂直扫描距离信息。

47.锁孔垂直扫描距离信息为扫描的数据中经过前序步骤的计算后等于理论锁孔距离信息的垂直扫描距离信息。筛选的方式为数值的比较。

48.步骤106:计算锁孔垂直扫描距离信息所对应的水平扫描偏移矢量信息和水平偏移信息之和,将该和定义为锁孔移动方向信息。

49.锁孔移动方向信息为吊具下落前的位置所需要移动的方向和距离的信息。当筛选到锁孔垂直扫描距离信息时,此时的吊具正好扫描到锁孔,则此时锁孔、吊具和小车上下落的吊绳,三者处于同一直线上,则可以根据吊绳的长度和吊具离锁孔的吊具扫描距离信息的水平方向上的距离和来确定锁孔和吊绳下落位置的距离值。而此距离值为水平扫描偏移矢量信息和水平偏移信息之和。而对应的方向即为需要移动的方向。

50.步骤107:将锁孔移动方向信息分解为大车移动矢量信息和小车移动矢量信息。

51.大车移动矢量信息为大车移动的距离值和方向的信息。小车移动矢量信息为小车移动的距离值和方向的信息。分解的方法为三者呈直角三角形的形式,小车移动矢量信息

所对应的距离值和大车移动矢量信息所对应的距离值两者的平方的和等于锁孔移动方向信息所对应的距离值的平方。如图5所示,小车移动矢量信息的方向和大车移动矢量信息的方向呈垂直设置。

52.步骤108:大车按照大车移动矢量信息进行移动且小车按照小车移动矢量信息进行移动。

53.当大车移动矢量信息和小车移动矢量信息已定,则将对应的车辆进行移动,从而使得吊具在大车小车停止一段时间后稳定下来时,吊具正好对应锁孔以方便下落。

54.参照图2,大车按照大车移动矢量信息进行移动且小车按照小车移动矢量信息进行移动的确定方法包括:步骤200:获取四绳吊装的吊具所对应的吊具编号信息。

55.吊具编号信息为吊具的编号的信息。在本实施例中,吊具的数量为四个,进行编号的目的是为了区分每一个吊具,方便查找数据异常的情况。

56.步骤201:当摆动角度信息为0时判断所有的吊具编号信息所对应的垂直扫描距离信息是否等于理论锁孔距离信息。

57.判断的目的是为了确定四个吊具是否均已经对位准确而可以下落。

58.步骤2011:若等于,则等到小车静置后将吊具下落插入锁孔内。

59.如果等于,则说明此时已经均对准,则可以下落。

60.步骤2012:若不等于,则将吊具距地高度信息和所预设的集装箱顶板高度信息进行计算以得到理论箱顶距离信息。

61.集装箱顶板高度信息为集装箱顶板距离地面的高度的信息,为人为事先测量得到的。理论箱顶距离信息为在在吊具处于吊具距地高度信息所对应的高度时吊具距离集装箱箱顶的理论上的垂直距离的信息。计算的方式为吊具距地高度信息减去集装箱顶板高度信息所对应的高度值。

62.步骤202:筛选出当摆动角度信息为0时垂直扫描距离信息等于理论箱顶距离信息的吊具编号信息,将该吊具编号信息定义为第一吊具编号信息。

63.第一吊具编号信息为当摆动角度信息为0时垂直扫描距离信息等于理论箱顶距离信息的吊具编号信息。由于四绳吊具在小车上下绳点的相对位置固定,故而当一个对准后其余几个均对准,且前期先有人为规定的路径,吊具会在指定操作下进入集装箱的范围内,故而吊具偏差一般不会很大,且本方法是后续的对准操作,并非前期的大幅度移动的操作。

64.当吊具处于集装箱的箱顶时,吊具扫描到的区域只有箱顶以及锁孔的区域,而不会扫描到集装箱侧壁区域,而当吊具处于集装箱的一侧时,吊具会扫描到集装箱侧壁,从而存在集装箱侧壁上一条直线的位置和锁孔的垂直距离相同,而干扰锁孔位置的确定。故而选择第一吊具编号信息作为分析锁孔位置的吊具。

65.步骤203:判断第一吊具编号信息所检测的垂直扫描距离信息是否存在理论锁孔距离信息。

66.此处由于第一吊具编号信息所对应的吊具在箱顶上方,故而其扫到的区域一般包含箱顶区域,但是当吊具下绳的位置和锁孔呈一定角度时,锁孔可能被箱顶板遮住而无法扫描到。此处判断的目的是为了确定是否会扫描到锁孔。

67.步骤2031:若存在,则按照第一吊具编号信息对应的锁孔垂直扫描距离信息计算

对应的锁孔移动方向信息。

68.如果存在,则说明此时在箱顶上方的吊具可以扫到锁孔的位置,则直接按照第一吊具编号信息对应的锁孔垂直扫描距离信息计算对应的锁孔移动方向信息来确定大车小车移动的方向和距离,计算的步骤和步骤100-108一致,在此不做赘述。

69.步骤2032:若不存在,则筛选出第一吊具编号信息上检测到的移动方向信息为所预设的大车移动方向信息且垂直距离信息为理论箱顶距离信息时数值最大的移动方向信息,将该移动方向信息定义为第一靠边方向信息。

70.第一靠边方向信息为第一吊具编号信息所对应的吊具垂直距离集装箱侧壁的方向和距离值的信息。大车移动方向信息为人为设定的大车的移动方向的信息,如图4和5所示。当两个大车移动方向信息和第一靠边方向信息的方向一致且此时的垂直距离信息为理论箱顶距离信息时,此时为扫描到的箱顶的范围内,而数值最大的,则为箱顶边沿区域的信息。如果不存在,则说明此时锁孔位置被集装箱顶板挡住,则需要另外的吊具配合确定。

71.步骤204:根据第一靠边方向信息和所预设的锁孔距宽边距离信息计算出第一核对距离信息。

72.第一核对距离信息为吊具沿大车移动方向信息所对应方向上和锁孔之间的距离值和方向的信息。由于吊具和锁孔的位置是对准的,所以每个吊具偏离对应的锁孔的位置也是固定的,所以其在大车移动方向信息上的距离也是相同的,故而此时可以通过第一核对距离信息来区分吊具处于集装箱的一侧时,扫描到的是集装箱侧壁上一条直线的位置,还是锁孔。

73.步骤205:筛选出除第一吊具编号信息外的吊具编号信息中大车移动矢量信息等于第一核对距离信息的锁孔移动方向信息并按照该锁孔移动方向信息进行移动。

74.筛选的方式为将每个锁孔移动方向信息按照步骤107进行分解,然后将大车移动矢量信息和第一核对距离信息所对应的数值进行匹配,如果相同则将其筛选出来。

75.参照图3,根据第一吊具编号信息所对应的移动方向信息得到对应的大车移动矢量信息和小车移动矢量信息的方法包括:步骤300:判断当摆动角度信息为0时是否存在不等于常规距离信息的垂直距离信息,其中常规距离信息包括吊具距地高度信息、理论箱顶距离信息和理论锁孔距离信息。

76.常规距离信息为常规的垂直距离值的信息,包括吊具距地高度信息、理论箱顶距离信息和理论锁孔距离信息。判断的目的是为了确定是否存在叠箱的情况。需要注意的是此处分析过程不存在意外凹陷或者翘起的情况。

77.步骤3001:若存在,则分别计算集装箱顶板高度信息和所预设的不同的整数个数信息之间的乘积,将该乘积定义为多箱顶板高度信息。

78.多箱顶板高度信息为多个箱子叠放后最上方的箱子顶部距离地面高度的信息。整数个数信息为集装箱个数的信息。如果存在,则说明此时存在叠箱情况。计算的方式为集装箱顶板高度信息和整数个数信息之间的乘积,此时多箱顶板高度信息为多个。

79.步骤3002:若不存在,则根据第一吊具编号信息所对应的移动方向信息得到对应的大车移动矢量信息和小车移动矢量信息。

80.如果不存在,则说明此时为单个集装箱,则根据第一吊具编号信息所对应的移动方向信息得到对应的大车移动矢量信息和小车移动矢量信息来控制大车和小车。

81.步骤301:根据多线顶板高度信息和吊具距地高度信息计算出多箱顶板距离信息。

82.多箱顶板距离信息为多个集装箱叠箱后最上方的集装箱距离吊具的垂直距离信息。计算的方式为吊具距地高度信息减去多线顶板高度信息。

83.步骤302:根据锁孔高度信息和多箱顶板高度信息计算出多箱锁孔高度信息。

84.多箱锁孔高度信息为多个箱子叠放后最上方的箱子所具有的锁孔距离地面高度的信息。计算的方式为多箱顶板高度信息减去单个集装箱顶板高度信息后加上锁孔高度信息。

85.步骤303:根据多箱锁孔高度信息和吊具距地高度信息计算出多箱理论锁孔距离信息。

86.多箱理论锁孔距离信息为多个集装箱叠箱后最上方的集装箱上的锁孔距离吊具的垂直距离信息。计算的方式为吊具距地高度信息减去多箱锁孔高度信息。

87.步骤304:筛选出当摆动角度信息为0时垂直距离信息最小的吊具编号信息,将该吊具编号信息定义第二吊具编号信息。

88.筛选的目的是为了选出位于最上方的集装箱顶板上的吊具的编号。和步骤202一致。

89.步骤305:判断当摆动角度信息为0时第二吊具编号信息所检测的垂直扫描距离信息是否为多箱理论锁孔距离信息。

90.判断的目的为了确定是否位于最上方集装箱的锁孔的上方位置。

91.步骤3051:若是多箱理论锁孔距离信息,则等到小车静置后将吊具下落插入锁孔内。

92.如果是,则说明位于最上方集装箱的锁孔的上方位置,则可以在小车和大车静置后直接下落。

93.步骤3052:若不是多箱理论锁孔距离信息,则判断第二吊具编号信息所检测的垂直扫描距离信息中是否存在多箱理论锁孔距离信息。

94.如果不是,则说明此时没有对准最上方的集装箱,则继续判断第二吊具编号信息所检测的垂直扫描距离信息中是否存在多箱理论锁孔距离信息。判断的目的和步骤203一致,在此不做赘述。

95.步骤3061:若存在,则按照第二吊具编号信息对应的锁孔垂直扫描距离信息计算对应的锁孔移动方向信息。

96.如果存在,则和步骤2031一致,在此不做赘述,不同之处在于此处的锁孔为最上方的集装箱的锁孔。

97.步骤3062:若不存在,则筛选出第二吊具编号信息上检测到的移动方向信息为所预设的大车移动方向信息且垂直距离信息为多箱顶板距离信息时数值最大的移动方向信息,将该移动方向信息定义为第二靠边方向信息。

98.如果不存在,则和步骤2032一致,在此不做赘述,不同之处在于此处的第二靠边方向信息为第二吊具编号信息上检测到的移动方向信息为所预设的大车移动方向信息且垂直距离信息为多箱顶板距离信息时数值最大的移动方向信息。

99.步骤307:根据第二靠边方向信息和所预设的锁孔距宽边距离信息计算出第二核对距离信息。

100.第二核对距离信息为吊具沿大车移动方向信息所对应方向上和锁孔之间的距离值和方向的信息。由于吊具和锁孔的位置是对准的,所以每个吊具偏离对应的锁孔的位置也是固定的,所以其在大车移动方向信息上的距离也是相同的,故而此时可以通过第二核对距离信息来区分吊具处于集装箱的一侧时,扫描到的是集装箱侧壁上一条直线的位置,还是锁孔。

101.步骤308:筛选出除第二吊具编号信息外的吊具编号信息中大车移动矢量信息等于第二核对距离信息的锁孔移动方向信息并按照该锁孔移动方向信息进行移动。

102.筛选的方式为将每个锁孔移动方向信息按照步骤107进行分解,然后将大车移动矢量信息和第一核对距离信息所对应的数值进行匹配,如果相同则将其筛选出来。

103.参照图4,锁孔的数量为若干个时,将锁孔移动方向信息分解为大车移动矢量信息和小车移动矢量信息的方法包括:步骤400:获取对称的锁孔对应的当前锁孔编号信息和当前锁孔位置信息并将其所对应的锁孔移动方向信息定义为预锁孔移动方向信息。

104.当前锁孔编号信息为锁孔的编号的信息。如图5所示,每一个侧边上均具有多个锁孔,编号的目的是为了区分锁孔的位置。当前锁孔位置信息为对称的锁孔的位置的信息。当前锁孔位置信息和当前锁孔编号信息一一对应。预锁孔移动方向信息为将吊具插入当前锁孔位置信息所对应的锁孔时需要移动的距离。当选择完毕后,确定对应的锁孔移动方向信息为预锁孔移动方向信息。目的是为了检测时检测的环境相同,区别仅在集装箱内部。

105.步骤401:按照预锁孔移动方向信息进行移动后获取沿集装箱长度方向上互相平行的吊具编号信息分别下落后将集装箱拉起的吊绳张力信息,将其中一组相邻吊具的吊绳张力信息定义为第一吊绳组张力信息,将另外一组相邻吊具的吊绳张力信息定义为第二吊绳组张力信息。

106.第一吊绳组张力信息为一组沿集装箱长度方向上互相平行的相邻吊具上检测到的吊绳张力的和的信息。第二吊绳组张力信息为另外一组沿集装箱长度方向上互相平行的相邻吊具上检测到的吊绳张力的和的信息。可以由张力检测仪器进行检测,例如拉力计,当一侧的吊绳刚将集装箱吊起时停止收绳,然后等到同一侧的另一根吊绳也将集装箱吊起,此时两者的吊绳张力之和即为第一吊绳组张力信息或者第二吊绳组张力信息,此时可以配合任意一种检测集装箱运动状态的装置,例如下方压力检测仪或者位移检测仪。第一吊绳组张力信息和第二吊绳组张力信息并没有明确指示哪一组,可以为任意一组,第一第二的命名仅为了区分两组,便于确定两组的位置。

107.步骤402:判断第一吊绳组张力信息和第二吊绳组张力信息是否相同。

108.判断的目的是为了确定将其按照预锁孔移动方向信息移动后将集装箱吊起时是否受力平衡而使得集装箱处于水平状态。

109.步骤4021:若相同,则将预锁孔移动方向信息输出为锁孔移动方向信息。

110.如果相同,则说明此时从任何一侧将集装箱翘起所需之力均是相同的力,进一步说明此时集装箱处于水平状态,锁孔对位准确,吊具受力平衡,则可以将预锁孔移动方向信息输出为锁孔移动方向信息。

111.步骤4022:若不相同,则根据所预设的锁孔距边数据库中所存储的锁孔距长边距离信息和当前锁孔编号信息进行匹配分析以确定当前锁孔编号信息所对应的锁孔距长边

距离,将该锁孔距长边距离定义为当前锁孔距长边距离信息。

112.当前锁孔距长边距离信息为当前锁孔距离集装箱长边的信息,如图5所示,为a,此处需要注意的是,不同的当前锁孔编号信息所对应的a值不同,选取的为任意一个,只需要对应即可。数据库中存储有锁孔距长边距离信息和当前锁孔编号信息的映射关系,由本领域工作人员根据实际情况和便于自己辨识的方法进行记录并存储的。当系统接收到当前锁孔编号信息,则自动从数据库中查找到对应的当前锁孔距长边距离信息。

113.如果不相同,则说明此时集装箱并非处于水平状态,故而需要确定能够让集装箱处于水平状态的锁孔位置。

114.步骤403:根据第一吊绳组张力信息、第二吊绳组张力信息、当前锁孔距长边距离信息、所预设的空箱重力信息和空箱长度信息计算出箱内物体重力信息和整体长度偏中信息。

115.空箱重力信息为集装箱空箱的重力的信息。空箱长度信息为空箱的长度的信息。箱内物体重力信息为箱内的物体的重力的信息。整体长度偏中信息为箱内物体和集装箱的总重量所对应的重心在长度方向上偏离中间的距离的信息。根据当前锁孔距长边距离信息确定各自吊绳的力臂,然后根据第一吊绳组张力信息、空箱重力信息和空箱重力信息的距离和张力/重力值的乘积相加减等于0,然后根据第二吊绳组张力信息、空箱重力信息和空箱重力信息的距离和张力/重力值的乘积相加减等于0,两个等式结合计算得到二元一次方程组,然后得到最终的解,其中一个为箱内物体重力信息,另外一个为整体长度偏中信息,然后根据实际的情况确定两个对应的数据和种类。

116.步骤404:根据所预设的锁孔数据库中所对应的锁孔编号信息以及锁孔位置信息和整体长度偏中信息进行匹配分析以确定整体长度偏中信息所对应的锁孔编号以及锁孔位置,将该锁孔编号定义为实际锁孔编号信息,将实际锁孔编号信息对应的锁孔位置定义为实际锁孔位置信息。

117.实际锁孔编号信息为在集装箱的重心沿长度方向上距离长度中间的距离值为整体长度偏中信息时为了保证吊起的时候集装箱处于水平状态时吊具需要插入的锁孔的编号的信息。实际锁孔位置信息为实际锁孔编号信息所对应的锁孔位置的信息。数据库中存储有锁孔编号信息、锁孔位置信息和整体长度偏中信息的映射关系,由本领域工作人员经过试验以及数据分析得到并输入数据库中。当系统接收到整体长度偏中信息,自动从数据库中查找到对应的锁孔编号信息、锁孔位置信息按照实际锁孔编号信息和实际锁孔位置信息进行输出。

118.步骤405:将预锁孔移动方向信息根据当前锁孔位置信息和实际锁孔位置信息更新为锁孔移动方向信息。

119.为了保证平衡,从当前锁孔位置信息所对应的锁孔内进行移动,此时移动的距离和方向为当前锁孔位置信息和实际锁孔位置信息之间的矢量差值,然后将对应的与锁孔移动方向信息更新为锁孔移动方向信息。

120.参照图7,将预锁孔移动方向信息根据当前锁孔位置信息和实际锁孔位置信息更新为锁孔移动方向信息后吊具下降的方法包括:步骤500:根据整体长度偏中信息定义较大的吊绳张力信息为第一吊绳组张力信息,较小的吊绳张力信息为第二吊绳组张力信息。

121.此处定义的目的是为了区分较大和较小,例如图5所示,整体长度偏中信息为朝向左边,故而左边的两个吊绳张力之和定义为第一吊绳组张力信息,另一组为第二吊绳组张力信息。

122.步骤501:获取第一吊绳组张力信息对应的吊具编号信息,将其中一个吊具编号信息定义为左吊具编号信息,另一个吊具编号信息定义为右吊具编号信息。

123.此处当第一吊绳组张力信息已知时,对应的两个吊具编号信息均已知,故而任意取其中一个为左吊具编号信息,另一个为右吊具编号信息。

124.步骤502:获取左吊具编号信息和右吊具编号信息所对应的吊具进入实际锁孔位置信息内时各自的左吊绳张力信息和右吊绳张力信息。

125.获取的方式为步骤401中的方法,即当一侧的吊绳刚将集装箱吊起时停止收绳,然后等到同一侧的另一根吊绳也将集装箱吊起,此时两者各自分别为左吊具编号信息和右吊具编号信息。而左吊绳张力信息为左侧的吊绳将集装箱吊起时停止收绳,然后等到第二吊绳组编号信息的左吊绳编号信息同时吊起时,此时检测得到的左吊绳张力的信息,而右吊绳张力信息和左吊绳张力信息获取的方式相同。此时可以配合任意一种检测集装箱运动状态的装置,例如下方压力检测仪或者位移检测仪。

126.步骤503:判断左吊绳张力信息和右吊绳张力信息是否一致。

127.判断的目的是为了确定箱内物体是否在集装箱宽度方向上的中间。

128.步骤5031:若一致,则吊具下降后保持锁定。

129.如果是,则说明此时箱内物体在集装箱宽度方向上的中间,则此时左侧的吊具组无需调整位置即可维持集装箱水平状态。

130.步骤5032:若不一致,则根据左吊绳张力信息、右吊绳张力信息、箱内物体重力信息和所预设的空箱宽度信息计算出整体宽度偏中信息。

131.整体宽度偏中信息为箱内物体和集装箱空箱结合后两者所对应的重心在集装箱款段方向上的位置偏离中间的距离值的信息。计算的方式为任意选取左吊绳张力信息或者右侧吊绳张力信息结合箱内物体重力信息以集装箱宽度上相对侧的底部为转动轴所得到的力矩经过加减后为0,得到的解为整体宽度偏中信息。如果不一致,则说明此时箱内物体并非在宽度方向上的中间,故而需要计算其偏离宽度中间点的距离值。

132.步骤504:根据箱内物体重力信息、整体长度偏中信息、整体宽度偏中信息、空箱重力信息和第二吊绳组张力信息计算出实际左吊绳张力信息和实际右吊绳张力信息。

133.实际左吊绳张力信息和实际右吊绳张力信息分别为将集装箱保持水平设置的实际需要的左吊绳张力信息和右吊绳张力信息。此处计算的方式为实际左吊绳张力信息、实际右吊绳张力信息、箱内物体重力信息以宽度方向上的中间位置的距离为力臂所得到的力矩进行加减后得到的和为0,以及左吊绳张力信息和实际右吊绳张力信息之和等于箱内物体重力信息和空箱重力信息,实际形成二元一次方程组得到的解为实际左吊绳张力信息和实际右吊绳张力信息。如图6所示,较小的为实际左吊绳张力信息,较大的为实际右吊绳张力信息。

134.步骤505:根据实际左吊绳张力信息、实际右吊绳张力信息、第一吊绳组张力信息、实际锁孔位置信息、箱内物体重力信息、整体长度偏中信息和整体宽度偏中信息计算出实际左锁孔位置信息和实际右锁孔位置信息。

135.实际左锁孔位置信息为实际左吊绳张力信息插入实际左锁孔位置信息内,然后实际右吊绳张力信息所对应的吊具插入实际右锁孔位置信息内后保持水平时对应的实际左锁孔位置信息和实际右锁孔位置信息。计算的方法为实际左吊绳张力信息、实际右吊绳张力信息、第一吊绳组张力信息、箱内物体重力信息在以集装箱中心为转动轴上的力臂的力矩进行加减后为0,然后当下绳点为实际锁孔位置时,实际左吊绳张力信息、实际右吊绳张力信息分别以实际左锁孔位置信息和实际右锁孔位置信息距离实际锁孔位置处的距离值为力臂所对应的力矩之和为0,形成二元一次方程组得到的为实际左锁孔位置信息和实际右锁孔位置信息。此处实际左锁孔位置信息为偏离实际锁孔位置较多的点,另外一个为实际右锁孔位置信息。

136.步骤506:任意选取实际左锁孔位置信息和实际右锁孔位置信息中的一个更新为实际锁孔位置信息后,当对应的吊具编号信息下落至锁孔内后将实际锁孔位置信息更新为另一个。

137.当两个位置已知,则可以按照对应的锁孔位置将对应的吊具一一下落后,恢复至原来的锁孔位置信息处。更新的目的是为了让吊具插入到对应的锁孔内。

138.参照图8,任意选取实际左锁孔位置信息和实际右锁孔位置信息中的一个更新为实际锁孔位置信息后,当对应的吊具编号信息下落至锁孔内后将实际锁孔位置信息更新为另一个的方法包括:步骤600:定义左吊绳张力信息和右吊绳张力信息中较大的为左吊绳张力信息。

139.实际左吊绳张力信息为左吊绳张力信息和右吊绳张力信息中较大的吊绳张力。定义的目的是为了对两者进行区分,如图6所示,当重物在该侧时对应的吊绳拉力值较大。

140.步骤601:获取内部物品信息和对应的摩擦系数信息。

141.摩擦系数信息为内部物品信息处于当前状态时和集装箱内壁之间的摩擦系数信息,由工作人员将物品放入对应的位置以及状态时看到的结果记录存储得到的。

142.步骤602:根据箱内物体重力信息和摩擦系数信息计算出摩擦力信息。

143.摩擦力信息为物体和集装箱内部接触时所产生的最大的摩擦力的信息,此处以滑动摩擦力为准,即当物体在滑动过程中所产生的摩擦力。计算的方式为两者相乘。

144.步骤603:根据箱内物体重力信息和摩擦力信息计算出箱体倾斜角度信息。

145.箱体倾斜角度信息为箱内物体所具有的重力值和滑动摩擦力值已经定下来的情况下要让该箱体进行滑动所需要的集装箱倾斜的角度信息。计算的方式gcosθ=f,其中g为箱内物体重力信息,f为摩擦力信息。

146.步骤604:根据空箱宽度信息、锁孔高度信息和箱体倾斜角度信息理论计算出左吊绳收缩长度信息。

147.左吊绳收缩长度信息为将集装箱按照该左吊绳收缩长度信息进行收缩时箱体被抬起并呈箱体倾斜角度信息的距离值。。

148.步骤605:根据箱内物体重力信息、空箱重力信息、空箱宽度信息、锁孔高度信息和箱体倾斜角度信息计算出核对吊绳张力信息。

149.核对吊绳张力信息为箱内物体的重心移动到集装箱沿宽度方向上的中间线上时吊绳为了保持平衡所需要维持的张力的信息。计算的方式为核对吊绳张力信息、箱内物体重力信息、空箱重力信息三者以急装箱另外一侧为力臂轴所对应的的力矩之和等于0,所形

成的解为核对吊绳张力信息。

150.步骤606:将左吊绳张力信息对应的吊绳插入实际锁孔位置信息处后按照左吊绳收缩长度信息收缩获取对应吊绳的左吊绳张力信息,将该左吊绳张力信息定义为第一调整左吊绳张力信息。

151.第一调整左吊绳张力信息为在实际锁孔位置信息内插入吊绳后按照左吊绳收缩长度信息收缩时由于物体移动而导致的左吊绳上的张力变化的实时值。

152.步骤607:判断实时获取的第一调整左吊绳张力信息所对应的张力值是否等于核对吊绳张力信息。

153.判断的目的是为了确定物体是否移动到中间位置。

154.步骤6071:若大于,则维持收缩状态。

155.若大于,则说明此时箱内物体信息所产生的力矩较大,故而此时箱内物体信息所对应的力臂较大,物体还没有移动到中间位置。

156.步骤6072:若等于,则解除收缩状态后将右吊绳张力信息对应的吊绳插入实际锁孔位置信息。

157.如果等于,则说明此时物体已经移动到了中间位置,则可以无需调整第一吊绳组张力信息所对应的锁孔位置,此时集装箱不因左吊绳和右吊绳因作用位置并非对称位置而可能大小不同的情况。

158.步骤6073:若小于,则解除收缩状态并重新获取左吊绳张力信息和右吊绳张力信息并任意选取实际左锁孔位置信息和实际右锁孔位置信息中的一个更新为实际锁孔位置信息后,当对应的吊具编号信息下落至锁孔内后将实际锁孔位置信息更新为另一个。

159.如果小于,则说明此时的物体的重心过高而翻转且翻转至另一侧,故而此时无法到达宽度中间线,故而仍然取实际左锁孔位置信息和实际右锁孔位置信息中的一个更新为实际锁孔位置信息后,当对应的吊具编号信息下落至锁孔内后将实际锁孔位置信息更新为另一个。

160.参照图9,若小于核对吊绳张力信息后吊具自动抓箱的方法包括:步骤700:获取于按照左吊绳收缩长度信息收缩后的左吊绳张力信息和右吊绳张力信息并重新计算出整体宽度偏中信息,将该整体宽度偏中信息定义为变化整体宽度偏中信息。

161.重新获取的目的是为了确定箱内物体信息在翻转后到达的位置和翻转后的重心线,由于翻转的方向为宽度方向,故而其在长度方向上的重心距中距离不变。变化整体宽度偏中信息为箱内物体翻转后距离宽度中心线的偏差距离值的信息。计算的方式和步骤5032一样,在此不做赘述。

162.此处需要注意的是,张力检测的仪器能够瞬间反应,即当物体仅翻转一侧就到对面的一侧时张力检测的仪器马上检测到小于,则立刻张开左吊绳张力信息所对应的吊绳,集装箱立刻摆正而使得物体不易翻动第二次。

163.步骤701:根据按照左吊绳收缩长度信息收缩前的整体宽度偏中信息和变化整体宽度偏中信息计算出单次翻转距离信息。

164.单次翻转距离信息为左吊绳按照该收缩长度信息收缩后箱内物体翻转一次使得重心移动的距离值,计算的方式为两者相加。

165.步骤702:根据单次翻转距离信息和整体宽度偏中信息计算出继续调整角度信息。

166.继续调整角度信息为将物品恢复到原来的整体宽度偏中信息所对应的位置后需要进行调整的翻动角度的信息,在以该角度进行翻转时,翻转距离为单次翻转距离信息时刚好落入宽度中间的位置。计算的方式为继续调整角度信息cosθ’=x/y,其中x为整体宽度偏中信息,y为单次翻转距离信息。

167.步骤703:根据空箱宽度信息、继续调整角度信息计算出调整锁孔位置信息和调整直径信息。

168.调整锁孔位置信息为将箱内物体翻转至宽度中间位置时将左吊绳插入的锁孔位置的信息。调整直径信息为以调整锁孔位置信息所对应的位置为转动直径上的点,以左吊绳位置距离最远的集装箱底部的点为转动中心进行转动时的直径的信息。计算的方式为调整直径信息d=b/cosθ’,其中,b为空箱宽度信息。

169.步骤704:根据调整直径信息、箱体倾斜角度信息和理论锁孔距离信息计算出左吊绳调整长度信息。

170.左吊绳调整长度信息为左吊绳的调整收缩的长度信息。计算的方式和步骤604一致,在此不做赘述,不同之处在于转动直径不同,即调整至今信息和空箱宽度信息之间的区别。

171.步骤705:获取对应吊绳的左吊绳张力信息,将该左吊绳张力信息定义为第二调整左吊绳张力信息。

172.第二调整左吊绳张力信息为在调整锁孔位置信息内插入吊绳后按照左吊绳调整长度信息收缩时由于物体移动而导致的左吊绳上的张力变化的实时值。

173.步骤706:将第一调整左吊绳张力信息对应的吊绳插入调整锁孔位置信息处,按照左吊绳调整长度信息收缩后于第二调整左吊绳张力信息等于核对吊绳张力信息时解除收缩状态并重新获取实际锁孔位置信息并插入对应的实际锁孔位置信息内。

174.此处的步骤和步骤6072一致,在此不做赘述,只是此处的滑动变成了翻转。

175.基于同一发明构思,本发明实施例提供一种吊具自动抓箱控制系统,包括:参照图10,一种吊具自动抓箱控制系统,包括:信息获取模块803,用于获取吊具下落长度信息、吊具扫描距离信息和摆动角度信息;处理模块801,与信息获取模块803和计算模块802相连,用于信息的存储和处理;计算模块802,用于根据吊具扫描距离信息和摆动角度信息计算出垂直扫描距离信息和水平扫描偏移矢量信息;更新模块804,与处理模块801相连,用于更新锁孔移动方向信息;计算模块802根据吊具下落长度信息和摆动角度信息计算出吊具垂直下移信息和水平偏移信息;计算模块802根据吊具垂直下移信息和所预设的小车高度信息计算出吊具距地高度信息;计算模块802将吊具距地高度信息和所预设的锁孔高度信息进行计算以得到理论锁孔距离信息;筛选模块805,与处理模块801相连,用于筛选出等于理论锁孔距离信息的垂直扫

描距离信息,将该垂直扫描距离信息定义为锁孔垂直扫描距离信息;计算模块802计算锁孔垂直扫描距离信息所对应的水平扫描偏移矢量信息和水平偏移信息之和,将该和定义为锁孔移动方向信息;处理模块801将锁孔移动方向信息分解为大车移动矢量信息和小车移动矢量信息;移动模块806,与处理模块801相连,用于控制大车按照大车移动矢量信息进行移动且小车按照小车移动矢量信息进行移动。

176.本发明实施例提供一种计算机可读存储介质,存储有能够被处理器加载并执行一种吊具自动抓箱控制方法的计算机程序。

177.计算机存储介质例如包括:u盘、移动硬盘、只读存储器(read-onlymemory,rom)、随机存取存储器(randomaccessmemory,ram)、磁碟或者光盘等各种可以存储程序代码的介质。

178.基于同一发明构思,本发明实施例提供一种智能终端,包括存储器和处理器,存储器上存储有能够被处理器加载并执行一种吊具自动抓箱控制方法的计算机程序。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1