导管架滚装台车及导管架滚装方法与流程

1.本发明属于海上风电工程技术领域,具体涉及一种导管架滚装台车及导管架滚装方法。

背景技术:

2.目前在海上工程作业过程中需要把提前设计好的结构件搬运到船上,再运输到安装地点,搭建好的结构件由于体型庞大,搬运困难;其中风电导管架作为基本支撑结构,其一般由四根立柱的空间桁架结构体系构成,导管架结构超高超宽,在海上进行安装不方便,因此导管架选择在陆地上进行结构安装,整体在陆上组立建造完工后,需要通过特定的搬运设备把导管架搬运到驳船上,再通过驳船转运到海上的安装地点进行安装工程。

3.现有针对大型结构海上搬运,多数采用滚装的搬运形式,而现有的滚装设备稳定性较差,搬运跨度小,需要不断调整设备,严重影响了搬运的效率。

4.中国专利申请号cn202010903906.x公开了一种海上风电升压站上部组件的底部工装和安装方法,包括支墩以及四个工装单元,每个工装单元都带有一个海上风电升压站上部组件的安装座,四个工装单元带有四个安装座,海上风电升压站上部组件有四个桩腿连接节点,将四个桩腿连接节点与四个安装座固定后,用于安装和运输,提高安装精度,确保受力的整体性和稳定性。由于对比文件中不具备调整结构,导致在滚装过程中无法保证结构的稳定性,当其应用于超高结构物的滚装时,会导致稳定性差,施工作业风险大,难以满足施工要求,甚至需要配套较多的其他设备进行结构物稳定性的调整和约束。

5.为此,需要提出一种导管架滚装台车以及导管架滚装方法,满足导管架的施工作业。

技术实现要素:

6.本发明目的是针对上述存在的问题和不足,提供一种导管架滚装台车及导管架滚装方法,能够解决现有技术中的稳定性差和搬运效率低的问题,从而使得导管架的滚装过程中支撑稳定性好,滚装行走稳定,施工作业风险小,实用性好。

7.为实现上述目的,所采取的技术方案是:一种导管架滚装台车,用于导管架的支撑和滚装,包括布设于所述导管架底部的多组台车单元、多组布设在对应的两组台车单元之间的自平衡找正单元和用于信号交互的控制器,所述台车单元包括:支撑架,所述支撑架包括支撑台和设置在所述支撑台底部的多组支腿;以及模块车,所述模块车底部设置有行走组件,所述模块车设置在所述支撑台的下侧,在所述模块车与所述支撑台之间设置有升降组件,所述升降组件驱动所述支撑架相对于所述模块车升降动作;所述自平衡找正单元用于检测相应的两台车单元之间的平衡度,所述控制器获取所述自平衡找正单元的检测信号,并控制相应的升降组件的动作。

8.根据本发明导管架滚装台车,优选地,在所述模块车和所述支撑台之间的前部设置有至少一组升降组件,在所述模块车和所述支撑台之间的后部设置有至少一组升降组件,所述升降组件包括:升降油缸,其装配在所述模块车上;上铰接座,所述上铰接座固定设置在所述支撑台的下侧;以及下铰接座,所述下铰接座固定设置在所述升降油缸的动作端,所述上铰接座和所述下铰接座之间通过万向节连接。

9.根据本发明导管架滚装台车,优选地,所述支撑台下侧固定设置有上平台,所述模块车上侧固定设置有下平台;在所述上平台和所述下平台二者中,其中一者上设置有凸台,另一者上设置有限制所述凸台左右摆动的沉槽。

10.根据本发明导管架滚装台车,优选地,所述下平台上设置有第一凹槽,所述上平台上设置有第二凹槽,所述升降油缸装配于所述第一凹槽内,所述上铰接座装配于所述第二凹槽内。

11.根据本发明导管架滚装台车,优选地,所述模块车和所述支撑台之间的前部设置有两组同步动作的升降组件,在所述模块车和所述支撑台之间的后部设置有两组同步动作的升降组件。

12.根据本发明导管架滚装台车,优选地,所述自平衡找正单元为激光自平衡跟踪找正装置,所述激光自平衡跟踪找正装置包括:激光测距模块,用于发射激光;激光接收模块,用于接收激光发射后返回的光信号;信号交互模块,用于信号交互;校准模块,用于对接收的光信号角度进行校准;以及找正模块,用于根据校准模块校准后的结果进行找正。

13.根据本发明导管架滚装台车,优选地,所述支撑台的上部设置有定位架,所述定位架与所述导管架固定连接。

14.根据本发明导管架滚装台车,优选地,所述导管架底部设置有四组台车单元,四组台车单元呈矩阵排列,在前后对应的两台车单元之间、左右对应的两台车单元之间均设置有自平衡找正单元。

15.一种导管架滚装方法,利用上述的导管架滚装台车进行导管架的滚装作业,具体包括以下步骤:s1、根据导管架底部的支撑点位,对位布置多组导管架滚装台车,并将导管架吊装至导管架滚装台车上,完成导管架与导管架滚装台车的固定;s2、通过自平衡找正单元检测当前导管架滚装台车的平衡度,并将检测信号发送至控制器;s3、控制器接收自平衡找正单元的检测信号,控制各导管架滚装台车中的升降组件动作,调整导管架的前后和左右平衡;s4、驱动各导管架滚装台车的行走组件同步动作,进行导管架的滚装上船作业。

16.根据本发明导管架滚装方法,优选地,在步骤s4中,通过自平衡找正单元实时检测导管架滚装台车之间的平衡度,所述导管架滚装台车之间的平衡度检测和调整包括以下步

骤:s21、激光测距模块,发射激光;s22、激光接收模块接收激光发射后返回的光信号;s23、校准模块对接收到的光信号角度进行校准,校准结果发送至找正模块;s24、找正模块根据校准模块校准后的结构进行找正,驱动相应的升降组件动作。

17.采用上述技术方案,所取得的有益效果是:

①

本发明通过激光自平衡跟踪找正,能够在模块车将导管架滚装上船的过程中,自动调节升降油缸,确保四个导管架滚装台车的动作同步、平稳协调,显著提高了导管架的搬运效率。

18.②

本发明设置下平台通过升降组件连接上平台,方便激光自平衡跟踪找正后对上平台的调节动作,保证上平台能够平稳的处于模块车上。

19.③

本发明设置上平台为凹形结构,下平台为与上平台相配合的凸形结构,能够对上平台运动起到限制作用,保证导管架滚装台车运动的平稳性,在保证结构稳定性的前提下,实现上平台的前后俯仰调节,保证导管架整体的平衡性。

20.④

本发明通过设置激光自平衡跟踪找正装置,找正过程中,激光测距模块发射激光;激光接收模块接收激光发射后返回的光信号;校准模块对接收的光信号角度进行校准,校准结果发送至找正模块;找正模块根据校准模块校准后的结果进行找正,找正过程中通过信号交互模块将结果发送至控制器,每台导管架滚装台车上的四个控制器信号交互,完成导管架滚装台车的平衡工作,平衡性更高。

21.⑤

本发明每台导管架滚装台车上均设有控制器,四台导管架滚装台车在搬运导管架时,完成信号交互,大大确保四个导管架滚装台车的动作同步、平稳协调,显著提高了导管架的搬运效率。

附图说明

22.为了更清楚地说明本发明实施例的技术方案,下文中将对本发明实施例的附图进行简单介绍。其中,附图仅仅用于展示本发明的一些实施例,而非将本发明的全部实施例限制于此。

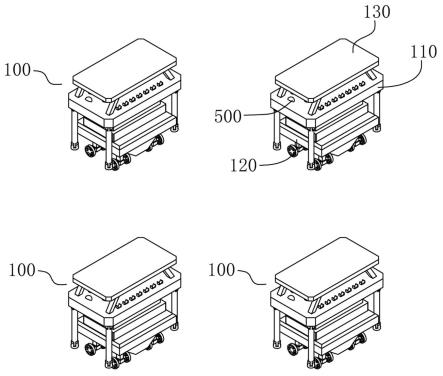

23.图1为本发明实施例的导管架下部的四组导管架滚装台车的布置结构示意图。

24.图2为本发明实施例的导管架滚装台车的结构示意图。

25.图3为本发明实施例的导管架滚装台车的剖视结构示意图。

26.图4为图3中a部的放大结构示意图。

27.图5为本发明实施例的导管架滚装台车的俯视结构示意图。

28.图6为图5中b-b向结构示意图。

29.图中序号:100为台车单元、110为支撑架、111为支撑台、112为支腿、113为上平台、114为第二凹槽、115为沉槽、120为模块车、121为行走组件、122为下平台、123为第一凹槽、124为凸台、130为定位架;300为升降组件、301为升降油缸、302为上铰接座、303为下铰接座、304为万向节;400为自平衡找正单元;

500为控制器。

具体实施方式

30.下文中将结合本发明具体实施例的附图,对本发明实施例的示例方案进行清楚、完整地描述。除非另作定义,本发明使用的技术术语或者科学术语应当为所属领域内具有一般技能的人士所理解的通常意义。

31.在本发明的描述中,需要理解的是,“第一”、“第二”的表述用来描述本发明的各个元件,并不表示任何顺序、数量或者重要性的限制,而只是用来将一个部件和另一个部件区分开。

32.应注意到,当一个元件与另一元件存在“连接”、“耦合”或者“相连”的表述时,可以意味着其直接连接、耦合或相连,但应当理解的是,二者之间可能存在中间元件;即涵盖了直接连接和间接连接的位置关系。

33.应当注意到,使用“一个”或者“一”等类似词语也不必然表示数量限制。“包括”或者“包含”等类似的词语意指出现该词前面的元件或物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

34.应注意到,“上”、“下”、“左”、“右”等指示方位或位置关系的术语,仅用于表示相对位置关系,其是为了便于描述本发明,而不是所指装置或元件必须具有特定的方位、以特定的方位构造和操作;当被描述对象的绝对位置改变后,则该相对位置关系也可能相应的改变。

35.参见图1-图6,本技术公开了一种导管架滚装台车,用于导管架的支撑和滚装,包括布设于所述导管架底部的多组台车单元100、多组布设在对应的两组台车单元100之间的自平衡找正单元400和用于信号交互的控制器500,对于台车单元100的数量,可以根据情况进行增加,如布置4台或6台,根据调试的便捷性和整体的稳定性需求进行选择;本实施例附图中的导管架底部设置有四组台车单元100,四组台车单元100呈矩阵排列,在前后对应的两台车单元100之间、左右对应的两台车单元100之间均设置有自平衡找正单元400,自平衡找正单元用于检测相应的两台车单元之间的平衡度;所述控制器500获取所述自平衡找正单元400的检测信号,并控制相应的升降组件300的动作。

36.优选地,本实施例中的台车单元包括支撑架110和模块车120,所述支撑架110包括支撑台111和设置在所述支撑台底部的多组支腿112;所述模块车120底部设置有行走组件121,所述模块车120设置在所述支撑台111的下侧,在所述模块车120与所述支撑台111之间设置有升降组件300,所述升降组件300驱动所述支撑架110相对于所述模块车120升降动作。

37.在所述模块车120和所述支撑台111之间的前部设置有至少一组升降组件300,在所述模块车120和所述支撑台111之间的后部设置有至少一组升降组件300,具体地,本实施例的模块车120和所述支撑台111之间的前部设置有两组同步动作的升降组件300,在所述模块车120和所述支撑台111之间的后部设置有两组同步动作的升降组件300。前侧的两组升降组件300和后侧的两组升降组件300能够实现支撑台相对于模块车120的前后俯仰调节,进而调整各个台车单元100之间的平衡度。

38.具体地,本实施例中的升降组件300包括升降油缸301、上铰接座302和下铰接座

303,升降油缸301装配在所述模块车120上;所述上铰接座302固定设置在所述支撑台111的下侧;所述下铰接座303固定设置在所述升降油缸301的动作端,所述上铰接座302和所述下铰接座303之间通过万向节304连接。为了进一步的提高整体的装配性能,保障结构的稳定性,本技术在支撑台111下侧固定设置有上平台113,所述模块车120上侧固定设置有下平台122;在所述上平台113和所述下平台122二者中,其中一者上设置有凸台124,另一者上设置有限制所述凸台左右摆动的沉槽124,此时凸台124和沉槽115的设置,可以使得支撑架能够相对于模块车120前后摆动,而不能够使得支撑架110相对于模块车120左右摆动。本实施例中前后的定义是以行走组件的行进方向定义的,行走组件的行进方向与沉槽的开槽方向相同。行走组件121可以为现有的agv小车、或者为底部布置有多组橡胶轮的底盘,以保障其能够稳定承载导管架的重量,并实现稳定行走和支撑。

39.为了保障升降组件整体装配的稳定性,本技术在下平台122上设置有第一凹槽123,所述上平台113上设置有第二凹槽114,所述升降油缸装配于所述第一凹槽123内,所述上铰接座装配于所述第二凹槽114内。

40.上述结构中,上平台113与支撑台111之间、下平台122与模块车120之间均采用螺栓连接固定,上铰接座302和下铰接座303也通过螺栓与对应的结构件进行连接固定。

41.本技术的自平衡找正单元400为激光自平衡跟踪找正装置,所述激光自平衡跟踪找正装置包括激光测距模块、激光接收模块、信号交互模块、校准模块和找正模块,激光测距模块用于发射激光;激光接收模块用于接收激光发射后返回的光信号;信号交互模块用于信号交互;校准模块用于对接收的光信号角度进行校准;找正模块用于根据校准模块校准后的结果进行找正。

42.为了实现导管架的稳定支撑,本技术在支撑台的上部设置有定位架130,所述定位架与所述导管架固定连接,一般采用焊接固定。

43.本技术还公开了一种导管架滚装方法,利用上述的导管架滚装台车进行导管架的滚装作业,具体包括以下步骤:s1、根据导管架底部的支撑点位,对位布置多组导管架滚装台车,并将导管架吊装至导管架滚装台车上,完成导管架与导管架滚装台车的固定;s2、通过自平衡找正单元检测当前导管架滚装台车的平衡度,并将检测信号发送至控制器;s3、控制器接收自平衡找正单元的检测信号,控制各导管架滚装台车中的升降组件动作,调整导管架的前后和左右平衡;s4、驱动各导管架滚装台车的行走组件同步动作,进行导管架的滚装上船作业。

44.在步骤s4中,通过自平衡找正单元实时检测导管架滚装台车之间的平衡度,所述导管架滚装台车之间的平衡度检测和调整包括以下步骤:s21、激光测距模块,发射激光;s22、激光接收模块接收激光发射后返回的光信号;s23、校准模块对接收到的光信号角度进行校准,校准结果发送至找正模块;s24、找正模块根据校准模块校准后的结构进行找正,驱动相应的升降组件动作。

45.上文已详细描述了用于实现本发明的较佳实施例,但应理解,这些实施例的作用仅在于举例,而不在于以任何方式限制本发明的范围、适用或构造。本发明的保护范围由所

附权利要求及其等同方式限定。所属领域的普通技术人员可以在本发明的教导下对前述各实施例作出诸多改变,这些改变均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1