电芯支架自动取放及精准定位装置的制作方法

1.本实用新型涉及电芯支架移装领域,尤其涉及一种电芯支架自动取放及精准定位装置。

背景技术:

2.电芯是指单个含有正、负极的电化学电芯,一般不直接使用,其分为铝壳电芯、软包电芯、圆柱电芯,其中,圆柱电芯应用比较灵活,使用比较广泛,其可以实现串联或并联式的组合,便于不同大小电动设备的使用,组合在一起的圆柱电芯通过电芯支架固定在一起,方便连接和拆装。

3.现有电芯支架在与电芯装配时都是自动化加工的,用于电芯支架的取放料装置和精定位装置是分体式的,电芯支架上料后再进行精定位,工作效率比较低,对于不同结构的电芯支架上料,需要更换不同的机种,操作复杂,使用成本高。

技术实现要素:

4.本实用新型所要解决的技术问题是,提供一种能够实现电芯支架在移动过程中完成精定位动作的电芯支架自动取放及精准定位装置。

5.为了解决上述技术问题,本实用新型是通过以下技术方案实现的:一种电芯支架自动取放及精准定位装置,包括竖向设置的直线模组,所述直线模组的背面设置有固定连接板,正面设置有弹性缓冲装置,所述直线模组可以驱动弹性缓冲装置进行上下直线运动,所述弹性缓冲装置的正面固定连接有用于夹取电芯支架并对电芯支架进行前后定位的放料装置,所述直线模组的右侧设置有用于夹取电芯支架并对电芯支架进行左右定位的取料装置,所述取料装置与所述固定连接板固定连接在一起。

6.进一步地,所述弹性缓冲装置包括竖向设置的底板,所述底板固定连接在直线模组上,其可以通过直线模组进行上下往复直线运动;所述底板的正面设置有能够上下活动的底座,所述放料装置固定设置在底座的正面。

7.进一步地,所述底座与底板之间通过两个左右并列且竖向设置的直线导轨组成,所述直线导轨由直线滑轨和与直线滑轨上下滑动配合的直线滑块组成,所述直线滑轨固定设置在底板的正面,所述直线滑轨固定设置在底座的背面。

8.进一步地,所述底座正上方设置有限位块,所述限位块固定连接在底板上,所述限位块上设置有上下连通的导向连接孔,所述导向连接孔内设置有与其上下活动配合的导柱,所述导柱呈“t”字形结构,其底部与所述底座固定连接在一起,导柱上介于底座和限位块之间的部位套置有弹簧。

9.进一步地,所述导向连接孔具有两个,左右并列设置。

10.进一步地,所述放料装置包括放料夹爪气缸,所述放料夹爪气缸固定设置在弹性缓冲装置上,其底部对称设置有两块能够前后张合的仿形夹爪,两块所述仿形夹爪之间设置有一块放料压板,所述放料压板通过固定设置在放料夹爪气缸上的衔接板固定连接。

11.进一步地,所述取料装置包括能够上下升降活动的升降气缸,所述升降气缸贴近直线模组的一侧通过立板与所述固定连接板固定连接在一起,升降气缸的另一侧设置有固定板,所述固定板通升降气缸能够上下升降活动,固定板的正面固定设置有取料夹爪气缸,所述取料夹爪气缸的底部设置有两块左右对称的取料夹爪,所述取料夹爪气缸能够驱动其底部两块取料夹爪左右张合活动。

12.与现有技术相比,本实用新型的有益之处是:这种电芯支架自动取放及精准定位装置可以实现电芯支架在移动过程中完成精定位动作,提高了电芯支架放料的工作效率,电芯支架的取放及定位集成在一起,降低了加工成本,且定位精度高,运行稳定,便于推广普及。

附图说明

13.下面结合附图对本实用新型进一步说明。

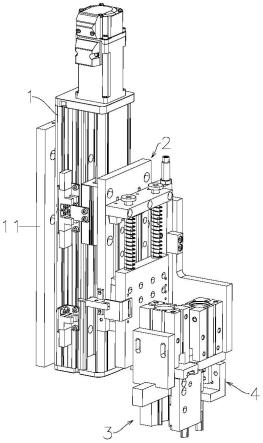

14.图1是本实用新型电芯支架自动取放及精准定位装置左侧立体结构示意图;

15.图2是本实用新型电芯支架自动取放及精准定位装置右侧立体结构示意图;

16.图3是本实用新型电芯支架自动取放及精准定位装置正面结构示意图;

17.图4是本实用新型电芯支架自动取放及精准定位装置中弹性缓冲装置结构示意图;

18.图5是本实用新型电芯支架自动取放及精准定位装置中放料装置结构示意图;

19.图6是本实用新型电芯支架自动取放及精准定位装置中取料装置结构示意图;

20.图7是本实用新型电芯支架自动取放及精准定位装置夹取电芯支架示意图。

21.图中:1、直线模组;11、固定连接板;12、立板;2、弹性缓冲装置;21、底板;22、底座;23、直线导轨;24、限位块;241、导向连接孔;25、导柱;26、弹簧;3、放料装置;31、放料夹爪气缸;32、衔接板;33、仿形夹爪;34、放料压板;4、取料装置;41、升降气缸;42、固定板;43、取料夹爪气缸;44、取料夹爪;5、电芯支架。

具体实施方式

22.下面结合附图及具体实施方式对本实用新型进行详细描述:

23.图1-3所示一种电芯支架自动取放及精准定位装置,包括竖向设置的直线模组1,所述直线模组1的背面设置有固定连接板11,正面设置有弹性缓冲装置2,所述直线模组1可以驱动弹性缓冲装置2进行上下直线运动,所述弹性缓冲装置2的正面固定连接有用于夹取电芯支架5并对电芯支架进行前后定位的放料装置3,所述直线模组1的右侧设置有用于夹取电芯支架5并对电芯支架5进行左右定位的取料装置4,所述取料装置4与所述固定连接板11固定连接在一起。

24.如图4所示,为了防止压坏电芯,所述弹性缓冲装置2包括竖向设置的底板21,所述底板21固定连接在直线模组1上,其可以通过直线模组1进行上下往复直线运动;所述底板21的正面设置有能够上下活动的底座22,所述放料装置3固定设置在底座22的正面。

25.为了实现底座22在底板21上的上下活动,所述底座22与底板21之间通过两个左右并列且竖向设置的直线导轨23组成,所述直线导轨23由直线滑轨和与直线滑轨上下滑动配合的直线滑块组成,所述直线滑轨固定设置在底板21的正面,所述直线滑轨固定设置在底

座22的背面。

26.为了保证底座22具有一定的弹性缓冲,所述底座22正上方设置有限位块24,所述限位块24固定连接在底板21上,所述限位块24上设置有上下连通的导向连接孔241,所述导向连接孔241内设置有与其上下活动配合的导柱25,所述导柱25呈“t”字形结构,其底部与所述底座22固定连接在一起,导柱25上介于底座22和限位块24之间的部位套置有弹簧26。

27.为了保证底座22弹性的稳定性,所述导向连接孔241具有两个,左右并列设置。

28.如图5所示,为了能够对电芯支架5进行前后方向的定位并进行放料,所述放料装置3包括放料夹爪气缸31,所述放料夹爪气缸31固定设置在弹性缓冲装置2上,其底部对称设置有两块能够前后张合的仿形夹爪33,两块所述仿形夹爪33之间设置有一块放料压板34,所述放料压板34通过固定设置在放料夹爪气缸31上的衔接板32固定连接。

29.如图6,为了能够夹取电芯支架5并对电芯支架5进行左右方向的定位,所述取料装置4包括能够上下升降活动的升降气缸41,所述升降气缸41贴近直线模组1的一侧通过立板12与所述固定连接板11固定连接在一起,升降气缸41的另一侧设置有固定板42,所述固定板42通升降气缸41能够上下升降活动,固定板42的正面固定设置有取料夹爪气缸43,所述取料夹爪气缸43的底部设置有两块左右对称的取料夹爪44,所述取料夹爪气缸44能够驱动其底部两块取料夹爪44左右张合活动。

30.其具体工作原理如下:如图7所示,工作时,本发明电芯支架自动取放及精准定位装置移动到电芯支架5取料处,升降气缸41通过固定板42控制取料夹爪气缸43下降,取料夹爪气缸43张开左右对称的两块取料夹爪44并夹持住电芯支架5,通过左右对称的两块取料夹爪44夹取电芯支架5并实现对电芯支架5的左右定位;接着升降气缸41带动抓取的电芯支架5上升;电芯支架5向上提升时,放料夹爪气缸31控制前后对称的两块仿形夹爪33张开,待电芯支架5通过升降气缸41提升并进入前后对称的两块仿形夹爪33之间后,放料夹爪气缸31控制两块仿形夹爪33夹住电芯支架5,实现对电芯支架5的前后定位,实现电芯支架5的精定位,接着取料夹爪气缸43控制取料夹爪44张开,升降气缸41驱动取料夹爪气缸43向上提升复位,直线模组1通过弹性缓冲装置2带动放料装置3向上升起,放料装置3带动电芯支架5同步向上,接着本发明电芯支架自动取放及精准定位装置移动到放料位,直线模组1通过弹性缓冲装置2带动放料装置3下降,放料夹爪气缸31控制仿形夹爪33松开电芯支架5,同时直线模组1通过弹性缓冲装置2继续控制放料装置3下降,放料装置3内的放料压板34将位于其底部的电芯支架5压合放料位的电芯上,并确保电芯支架5下压到位;放料压板34下降到位后通过底座22的弹性缓冲可以防止电芯支架5受力压坏电芯,提高了安全性,且仿形夹爪33可以根据不同产品做完全仿形,提高了装配精度。

31.这种电芯支架自动取放及精准定位装置可以实现电芯支架在移动过程中完成精定位动作,提高了电芯支架放料的工作效率,电芯支架的取放及定位集成在一起,降低了加工成本,且定位精度高,运行稳定,便于推广普及。

32.需要强调的是:以上仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1