一种机械联动自纠偏器的制作方法

1.本实用新型属于带式输送机的输送带纠偏装置技术领域,具体为一种机械联动自纠偏器。

背景技术:

2.带式输送机作为连续输送固体物料的机械已广泛应用于煤炭、电力、冶金、港口、食品等行业。在带式输送机运行过程中,输送带由于受到各种偏心力的作用,容易发生跑偏而导致输送带边缘磨损、撕裂和支架损坏等一系列生产问题的发生,增加了技术检修时间,直接影响系统设备的生产效率和运营成本,因此必须采取有效的技术措施来防止和纠正输送带跑偏。

3.目前最常用的方法是利用托辊来实现,但市场上各式输送带纠偏装置存在的缺点也逐渐显现,主要表现在:响应速度慢,结构不合理易受现场工况干扰;防尘防水效果差,辊轴承易卡失灵,转轴卡涩,易损输送带边沿;漏油污染场地,失油密封效果失效,需经常维修;通用性不好,需经常调整纠偏装置,且纠偏效果不明显等,从而影响了生产,不能满足设备工况使用需求。

技术实现要素:

4.针对现有技术存在的上述问题,本实用新型所要解决的技术问题在于提供一种机械联动自纠偏器,以解决目前的响应速度慢,结构不合理易受现场工况干扰;防尘防水效果差,辊轴承易卡失灵,转轴卡涩,易损输送带边沿;漏油污染场地,失油密封效果失效,需经常维修;通用性不好,需经常调整纠偏装置,且纠偏效果不明显等,从而影响了生产,不能满足设备工况使用需求的问题。

5.为了解决上述技术问题,本实用新型采用的技术方案为:

6.一种机械联动自纠偏器,包括调心感知辊总成、侧托总成、摆架总成和座架总成,所述调心感知辊总成镶嵌在摆架总成内,且摆架总成的两侧设置有侧托总成,所述摆架总成的下端设置有座架总成。

7.进一步的,所述调心感知辊总成包括摆动辊总成、感知辊、轴承、密封装置和辊盖,所述摆动辊总成与感知辊之间设置有轴承,且轴承的外侧设置有密封装置,密封装置的外侧设置有辊盖,所述感知辊外表面的两端均设置有菱纹锥辊。

8.进一步的,所述摆动辊总成包括托辊、枢轴、辊轴和枢轴座,所述托辊的内部设置有辊轴,辊轴的中间通过轴承组设置有枢轴,且枢轴通过枢轴座套装于套装于托辊中央。

9.进一步的,所述密封装置包括聚碳纤维唇封和尼龙迷宫封,所述感知辊与托辊之间构成密封舱。

10.进一步的,所述侧托总成包括2个侧托。

11.进一步的,所述摆架总成包括边架、侧托调节枢和翼臂,所述翼臂铰接在摆动辊总成上,所述边架的两侧均设置有侧托调节枢,且侧托调节枢上均匀设置有精位调节孔。

12.进一步的,所述侧托调节枢包括端坐梁、辊轴调节器和调节座,所述坐梁中间焊接有辊轴调节器,坐梁的两端焊接有调节座,辊轴调节器与侧托出轴相连接,调节座与边架通过紧固件铰接。

13.进一步的,所述座架总成包括立撑、坐杠和固定座,所述坐杠的两端通过固定座固定在输送机大梁上,坐杠上设置有立撑,立撑的顶端设置有辊轴固定器,所述固定座上设置有调节孔,输送机大梁上设置有长孔。

14.有益效果:与现有技术相比,本技术具有以下优势:

15.1.该机械联动自纠偏器利用辊轮感知输送带跑偏的趋势进行输送带的超前纠偏,其方式是通过感知辊上输送带跑偏时对其造成辊筒两端的摩擦力失衡,利用失衡摩擦力的反作用力来实时实现自动纠偏校正输送带归中运行;它是不依赖于输送带的边缘来驱动的调心机制,因而皮带边缘无磨损,输送带的在轨运行亦无需外力干预。本技术的实现,能将带偏横向位移控制在

±

25mm范围内,并具有响应快、安装简单、通用性好、免维护、经久耐用等优点。

16.2.该机械联动自纠偏器利用很小的摩擦力进行纠偏的方法,且不依赖输送带边缘来启动的纠偏机制。杜绝了输送带边缘的磨损,减少了输送带支架的损坏,有效防止了输送带的纵向撕裂等问题。精确简单的十数对调节孔布置方便侧辊调节,可与工作现场的托辊架配合使用,无需另作托辊架(摆架),通用性好。

17.3.该机械联动自纠偏器采用精巧的密封系统设计,有很好的防尘防水和耐磨耐压功能,无需添加任何油和脂,杜绝以往密封件失油密封失效现象,适应恶劣环境,能在多种工况下工作,且转动时无振动,具备很好的免维护特性。密封的轴承、防卡死的中央枢轴系统设计,大大增加了设备安全稳定运行时间,并在提高输送能力的同时有效防止了物料的外溢撒落

附图说明

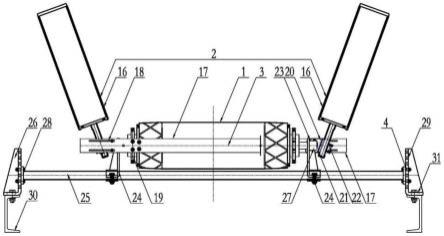

18.图1是机械联动自纠偏器结构示意图;

19.图2是调心感知辊总成结构示意图;

20.图3是摆架总成结构示意图。

具体实施方式

21.下面结合附图对本实用新型做进一步的说明。

22.如图1、图2和图3所示,本技术的机械联动自纠偏器,包括调心感知辊总成1、侧托总成2、摆架总成3和座架总成4,调心感知辊总成1镶嵌在摆架总成3内,且摆架总成3的两侧设置有侧托总成2,摆架总成3的下端设置有座架总成4。

23.调心感知辊总成1包括摆动辊总成5、感知辊6、轴承7、密封装置8和辊盖9,摆动辊总成5与感知辊6之间设置有轴承7,且轴承7的外侧设置有密封装置8,密封装置8的外侧设置有辊盖9,感知辊6外表面的两端均设置有菱纹锥辊15。

24.摆动辊总成5包括托辊10、枢轴11、辊轴12和枢轴座13,托辊10的内部设置有辊轴12,辊轴12的中间通过轴承组14设置有枢轴11,且枢轴11通过枢轴座13套装于套装于托辊10中央。

25.密封装置8包括聚碳纤维唇封81和尼龙迷宫封82,感知辊6与托辊10之间构成密封舱83。

26.侧托总成2包括2个侧托16。

27.摆架总成3包括边架17、侧托调节枢18和翼臂19,翼臂19铰接在摆动辊总成5上,边架17的两侧均设置有侧托调节枢18,且侧托调节枢18上均匀设置有精位调节孔。

28.侧托调节枢18包括端坐梁21、辊轴调节器22和调节座23,坐梁21中间焊接有辊轴调节器22,坐梁21的两端焊接有调节座23,辊轴调节器22与侧托16出轴相连接,调节座23与边架17通过紧固件铰接。

29.座架总成4包括立撑24、坐杠25和固定座26,坐杠25的两端通过固定座26固定在输送机大梁30上,坐杠25上设置有立撑24,立撑24的顶端设置有辊轴固定器27,固定座26上设置有调节孔29,输送机大梁30上设置有长孔31。

30.调心感知辊总成1由摆动辊总成5、感知辊6、轴承7、密封装置8及辊盖9 组成;的摆动辊总成5由托辊10、枢轴11、辊轴12以及与枢轴11和托辊10 铰接的枢轴座13组成,辊轴12穿过托辊10中心,枢轴11以一定角度安装辊轴 12中央并由轴承组14限位、旋动,枢轴11通过一组枢轴座13套装于托辊10 中央,既保证辊轴12在托辊10中心,又使托辊10绕枢轴11作左右水平摆动,这是调心机制的基础;的感知辊6由轴承组7支撑固定套装在摆动辊总成1的托辊10上,感知辊6外覆橡胶,两端制作成菱纹锥辊15,用来改变橡胶辊与输送带之间摩擦力的大小和方向;的密封装置8由聚碳纤维唇封81和尼龙迷宫封82 组成,分别布置于感知辊6二端用于防尘、防水。匹配的密封件由于采用新的工艺材料制作,以及先进周全的辊套精机加工工艺配合,产品组装后在感知辊6 和托辊10之间建立起稳固的密封来阻断外部的水和尘,保证轴承长期正常运转,更无需维护;的端盖9中间为通孔,套装于托辊10外壁,紧固在感知辊6端面,用来稳固密封件唇封81和迷宫封82,并搭成旋转密封舱83,至此调心感知辊总成1具备防尘防水功能。的侧托总成2由一对出轴托辊16组成,出轴插入侧托调节枢20中央的辊轴调节器22中紧固,与调心感知辊总成1组成输送带调心托辊组。的摆架总成3由边架17、侧托调节枢18、悬臂19组成,摆架总成3为一个矩形,由悬臂19套装紧固在摆动辊总成5的托辊10上随其摆动;的边架17 为一对精机扁钢,在扁钢二端分别开设有十数对精位调节孔18;的侧托调节枢 20由端坐梁21、辊轴调节器22和调节座23构成,辊轴调节器22焊装于端坐梁 21中央,调节座23焊装端坐梁21二端,成仿槽形结构。调整办法:侧托16出轴插入辊轴调节器22后能上下调位紧固,调节座23与边架17由紧固件铰接,通过调节孔18来改变调节座23的安装孔位,可让侧托16的安装角度在80

°

~ 20

°

可调,也能使侧托16间距的大小随输送带工况作灵活调整;的翼臂19为一对中间通孔的翼展结构,翼尾与边架17紧固铰接,由通孔套装在托辊10上与调心感知辊总成1铰接,悬撑摆架3。的座架总成4由立撑24、坐杠25和固定座 26组成,紧固安装在输送机大梁30上实现自动调偏功能;的立撑24为一对三角底部折形支撑结构,顶部辊轴固定器27用于套装辊轴12,下部夹装在坐杠25 上支撑由调心感知辊总成1、侧托总成2和摆架总成3拼装成的纠偏机构;的坐杠25为一对平行钢管,二端焊装端板28,端板28与固定座26紧固,承托纠偏装置;的固定座26由钢板折形紧固安装在输送机大梁30上,折形后的竖面带数组调节孔29,通过与端板28紧固调节坐杠25的上下位,来改变调心感知辊6 与输送带接触面的摩擦力的大小。整套设备安装时与机架的角度配合,由固定座 26座板上的长孔31调节。

31.该机械联动自纠偏器工作时无需任何动力源,无需添加任何油和脂,适用各种输送带工作段的纠偏校正。无需维护,经久耐用。

32.外表包覆橡胶(或聚氨酯材料)增加了输送带的牵引力,彻底解决了自动纠偏失灵的问题。高效灵敏的追踪调心技术,制造部件少,运输方便,安装简单快速。安全耐用的结构设计和工艺材料选用,可有效避免生产及人身事故的发生。

33.本实用新型提供了一种机械联动自纠偏器的思路及实施方法,具体应用途径很多,以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进,这些改进也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1