一种组合式研磨介质吸取装置的制作方法

本技术涉及研磨系统辅助设备,具体涉及一种研磨介质吸取装置,属于研磨设备。

背景技术:

1、在冶金行业或建材行业,例如选矿厂、水泥厂、建材领域、电厂等,为了达到将矿石或石料磨细的目的,一般都需要设置磨矿工序。对于大多数的选矿厂或加工厂来说,研磨是必不可少的工序。磨矿工序是选矿厂的一个主要工序,其能源消耗和材料消耗通常占据整个选矿厂的大部分,因此实现磨矿作业的精细化,降低能源与材料的消耗,意义非常重大。

2、在磨矿过程中,通常需要添加钢球或钢锻作为磨矿介质,以达到高效磨矿的效果。而添加钢球目前有两种方式:第一种为一次性倾倒式。钢球到厂时,先卸球到地面,在地面上堆存。需要添加时,将吨袋钢球通过车间内起重机吊运至研磨设备进料端上部平台,一次性倒进卸球斗,卸球斗内的钢球自流进研磨设备。第二种为一对一布置勾球式加球机加球。在第一种方式的基础上,在研磨设备进料端上部平台设置自动加球机替代卸球斗,提升了自动控制水平。但每台研磨设备要配置一台加球机,且需要定期给加球机补加钢球。这两种方式均还存在诸多的弊端:(1)地面堆存大量的钢球吨包袋,占用了原本用作检修的检修场地。且钢球需要二次转运,劳动负荷大,转运过程还存在钢球跌落的安全风险;(2)一次性倾倒式的加球方式原始粗放,属于淘汰落后的方式。对人力的依赖性大,需要操作工人时刻盯梢。该方式易受制于人,容易出现少加、多加、随意加、想加就加等随机因素,存在人员轮换、病假、退休等技术方面的交接工作。(3)一次性倾倒式加球理念不合理,研磨设备的给矿和加水是连续性的,但是加球是不连续的,故研磨设备内的磨矿状态是不稳定的和波动的;(4)一对一布置勾球式加球机加球解决了一次性倾倒式的不合理问题,提高了加球机到研磨设备之间的自动化水平,但是依然需要二次转运,且受限于该类型加球机的原理该类型加球机无法做大,需要频繁的将钢球从地面转运至加球机储球仓,劳动负荷大,需要人员盯梢;(5)一对一布置勾球式加球机一般从球仓的底侧部出球,故球仓无法做大,存球量小。且因为采用底侧部出球、勾爪式抓球的原理,容易出现卡球、链条断裂等故障,影响生产。(6)一对一布置勾球式加球机需要一对一布置,设备数量多、管理难度大,根本上无法适应未来的智能化、无人化趋势。

3、为了应对智能化、无人化矿山建设的需要,急迫需要研发一款总体调度、无人值守、智能化的研磨装置研磨介质抓取装置,以解决现有技术中介质添加存在的人员依赖度高、劳动负荷大、自动化水平低等问题。作为研磨装置介质添加系统的一个重要组成部分,现有技术中没有适合研磨介质抓取的成套技术或装备可以利用,因此急需开发一种专门适用于研磨系统的研磨介质自动吸取系统。

技术实现思路

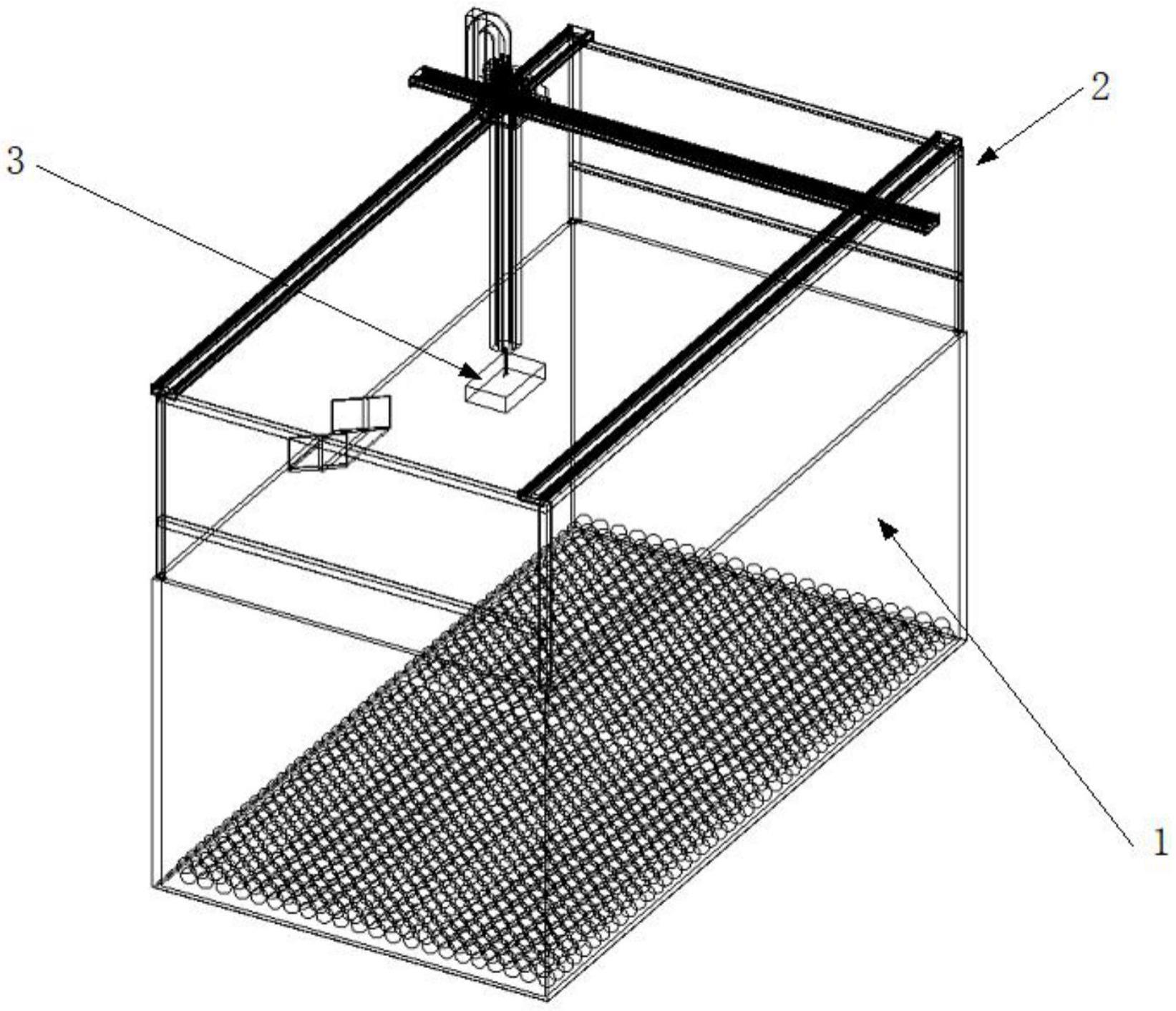

1、针对现有技术的不足,本实用新型提供了一种组合式研磨介质吸取装置,主要包括储料仓、导轨系统、磁吸装置;储料仓为上方开口的箱体结构,导轨系统安装在储料仓的上方,磁吸装置安装在导轨系统上。采用本实用新型提供的吸取装置,能够实现从储料仓上部进行取料,杜绝了传统研磨介质添加设备间断作业、高度依赖人工及易出现的卡料、链条断裂等问题,本实用新型提出的吸取装置具有取料连续性强、自动化水平高、磁吸装置为长条型结构,取球和卸球时遮盖区域非常小、轻量化、取球在z轴方向移动速度快、装置使用寿命长,本实用新型提出的吸取装置采用逐个卸料的方式,避免研磨介质输送管道堵塞、避免一堆球同时卸落在皮带上、从而避免出现安全事故;采用本实用新型提出的吸取装置抓取研磨介质无需二次搬运、占地面积小、稳定可靠等优点。

2、在本实用新型中,所述研磨介质包括但不限于由具备磁性的物质(例如铁)以任意工艺所制备而成的铁质球型研磨介质、铁质椭圆型研磨介质、铁质圆柱形研磨介质中的一种或多种。

3、根据本实用新型提供的第一种实施方案,提供一种组合式研磨介质吸取装置。

4、一种组合式研磨介质吸取装置,该装置包括储料仓、导轨系统、磁吸装置。储料仓为上方开口的箱体结构,导轨系统安装在储料仓的上方,磁吸装置安装在导轨系统上。

5、在本实用新型中,所述导轨系统包括支架、横向导轨、纵向导轨、竖直导轨。支架设置在储料仓的上方(支架的一端固定在底面上,另一端与导轨系统连接),或者支架设置在储料仓上(支架的一端固定在储料仓的顶面上,另一端与导轨系统连接)横向导轨安装在支架的顶部。纵向导轨安装在横向导轨的上方并与横向导轨滑动连接。竖直导轨安装在纵向导轨上并与纵向导轨滑动连接。磁吸装置连接在竖直导轨的底端。

6、作为优选,所述导轨系统包括2根横向导轨、1根纵向导轨和1根竖直导轨。支架的底端固定连接在储料仓四角的顶端。2根横向导轨平行设置在支架的两侧。1根纵向导轨分别垂直于2根横向导轨并安装于横向导轨的上方。1根竖直导轨安装在纵向导轨并位于2根横向导轨之间。纵向导轨在2根横向导轨上沿x轴或y轴移动。竖直导轨在纵向导轨上沿y轴或x轴移动。同时,竖直导轨在纵向导轨上沿z轴移动。

7、作为优选,磁吸装置与纵向导轨采用柔性(伸缩式)连接。磁吸装置相对于纵向导轨沿z轴上升或下降。

8、作为优选,磁吸装置与纵向导轨通过链条、绳索或皮带连接。

9、作为优选,该装置还包括第一驱动装置、传动装置。第一驱动装置安装在纵向导轨上,并与传动装置连接。传动装置的另一端与磁吸装置连接。第一驱动装置驱动传动装置使得磁吸装置相对于纵向导轨沿z轴上升或下降。

10、作为优选,所述传动装置为传动轴、链条或皮带。

11、作为优选,所述磁吸装置为磁吸盘。

12、作为优选,所述磁吸装置为电磁式磁吸盘。

13、作为优选,所述磁吸装置为长条形结构,电磁式磁吸盘设置在磁吸装置的底面。

14、作为优选,所述磁吸装置由若干个长方体或正方体或圆柱体的磁吸单元组合而成,由框架将各个磁吸单元固定,传感器安装在框架的中部靠下方。

15、作为优选,所述磁吸装置上设有n个独立的磁吸单元;每一个独立的磁吸单元内独立设有电磁式磁吸模块;n个独立的磁吸单元由框架固定形成磁吸装置。

16、作为优选,磁吸装置上设有传感器。

17、作为优选,n为1-200,优选为2-100,进一步优选为3-50,更优选为4-10。

18、作为优选,该装置还包括第二驱动装置。第二驱动装置设置在横向导轨或纵向导轨上,第二驱动装置驱动纵向导轨在横向导轨上移动。

19、作为优选,装置还包括第三驱动装置。第三驱动装置设置在纵向导轨或竖直导轨上,第三驱动装置驱动竖直导轨在纵向导轨上移动。

20、作为优选,装置还包括第四驱动装置。第四驱动装置设置在纵向导轨或竖直导轨上,第四驱动装置驱动竖直导轨沿着纵向导轨上下移动。

21、作为优选,储料仓上设有卸料口。卸料口为倾斜式结构。卸料口设置在储料仓侧壁的顶部。

22、作为优选,支架的高度大于竖直导轨的长度。

23、作为优选,该装置还包括控制系统。控制系统与第一驱动装置、第二驱动装置、第三驱动装置、第四驱动装置、磁吸装置连接。

24、在本实用新型中,控制系统控制第一驱动装置的启停,第一驱动装置控制磁吸装置相对于纵向导轨沿z轴上升、下降或停止。

25、在本实用新型中,控制系统控制第二驱动装置的启停,第二驱动装置控制纵向导轨在横向导轨上沿x轴或y轴移动。

26、在本实用新型中,控制系统控制第三驱动装置的启停,第三驱动装置控制竖直导轨在纵向导轨上沿y轴或x轴移动。

27、在本实用新型中,控制系统控制第四驱动装置的启停,第四驱动装置控制竖直导轨在纵向导轨上沿z轴移动。

28、在本实用新型中,控制系统控制磁吸装置上的电磁式磁吸盘或电磁式磁吸模块通电或断电,从而控制电磁式磁吸盘或电磁式磁吸模块的磁性。

29、作为优选,该装置还包括视觉识别系统和/或传感器。视觉识别系统和/或传感器与控制系统连接。

30、根据本实用新型提供的第二种实施方案,提供一种组合式研磨介质吸取装置进行研磨介质吸取的方法。

31、一种组合式研磨介质吸取装置进行研磨介质吸取的方法,该方法包括以下步骤:

32、(1)驱动装置,根据研磨系统工序需求,吸取装置开启研磨介质吸取工作;

33、(2)视觉识别系统识别储料仓1内研磨介质的情况,分析是否需要补充研磨介质;如需补充,反馈给控制系统;若无需补充,视觉识别系统识别储料仓1内研磨介质的分布情况,并反馈给控制系统;

34、(3)控制系统控制导轨系统2中的横向导轨202、纵向导轨203、竖直导轨204移动,将磁吸装置3置于待取研磨介质的正上方,控制系统控制第一驱动装置,驱动磁吸装置3下降;控制系统控制磁吸装置3的磁吸盘通电、带磁性;磁吸装置3吸取研磨介质;

35、(4)控制系统控制第一驱动装置,驱动磁吸装置3上升;同时,控制系统控制导轨系统2中的横向导轨202、纵向导轨203、竖直导轨204移动,将吸取了研磨介质的磁吸装置3置于卸料口101的正上方,控制系统控制磁吸装置3的磁吸盘断电、磁吸盘不带磁性,研磨介质从磁吸盘上掉落至卸料口101;

36、(5)重复步骤(1)至步骤(5),实现连续取料。

37、作为优选,步骤(3)和步骤(4)中所述控制系统控制导轨系统2中的横向导轨202、纵向导轨203、竖直导轨204移动具体为:

38、控制系统控制第一驱动装置的启停,第一驱动装置控制磁吸装置3相对于纵向导轨203沿z轴上升、下降或停止。

39、控制系统控制第二驱动装置的启停,第二驱动装置控制纵向导轨203在横向导轨202上沿x轴或y轴移动。

40、控制系统控制第三驱动装置的启停,第三驱动装置控制竖直导轨204在纵向导轨203上沿y轴或x轴移动。

41、控制系统控制第四驱动装置的启停,第四驱动装置控制竖直导轨204在纵向导轨203上沿z轴移动。

42、控制系统控制磁吸装置3上的电磁式磁吸盘或电磁式磁吸模块通电或断电,从而控制电磁式磁吸盘或电磁式磁吸模块的磁性。

43、作为优选,步骤(4)中控制系统控制磁吸装置3的磁吸盘断电、磁吸盘不带磁性具体为:

44、磁吸装置3上设有12个独立的磁吸单元。12个独立的磁吸单元均匀分布设置在磁吸装置3的底部。每一个独立的磁吸单元内分别独立设有电磁式磁吸模块。电磁式磁吸模块设置在磁吸装置3的底面。控制系统分别单独控制每一个磁吸单元的磁性,分别单独断电,使得每一个磁吸单元的磁性单独控制。吸取了研磨介质的磁吸装置3置于卸料口101的正上方时,每一个磁吸单元吸取的研磨介质单独掉落到卸料口101,实现逐个卸料。

45、在本实用新型中,滑动与移动通用。

46、在本实用新型中,储料仓用于暂时储存研磨介质,供整个吸取装置吸取研磨介质。

47、在本实用新型中,支架用于支撑整个导轨系统。导轨系统用于支撑磁吸装置,并且供磁吸装置在储料仓上方的移动,便于吸取研磨介质。

48、在本实用新型中,磁吸装置用于从储料仓内吸取研磨介质,并将研磨介质运送至卸料口。

49、在本实用新型中,横向导轨用于磁吸装置在水平面的横向移动。纵向导轨用于磁吸装置在水平面内垂直于横向的纵向方向上移动。竖直导轨用于磁吸装置在竖直方向上移动。

50、在本实用新型中,磁吸装置与纵向导轨采用伸缩式连接。通过第一驱动装置、传动装置实现磁吸装置相对于纵向导轨,也在竖直方向上移动(即z轴方向的上升或下降)。第一驱动装置在纵向导轨上并与纵向导轨固定连接,传动装置的一端与第一驱动装置连接,另一端与磁吸装置连接,通过第一驱动装置的驱动,传动装置基于纵向导轨上升或下降,从而实现磁吸装置的上升或下降。

51、在本实用新型中,磁吸装置在竖直方向的上下移动可以通过第一驱动装置、传动装置驱动磁吸装置相对于纵向导轨上下移动。也可以是,磁吸装置通过第四驱动装置驱动竖直导轨沿着纵向导轨上下移动(此状态下,磁吸装置相对于竖直导轨处于静止状态,或者磁吸装置与竖直导轨固定连接)。

52、在本实用新型中,通过视觉识别系统和/或传感器观察、检测储料仓内的物料情况(包括物料储存量、研磨介质在储料仓内的高低、堆场形态等)。视觉识别系统和/或传感器观察、检测的形态、高低等信息反馈给控制系统,控制系统控制整个吸取装置内各个部件的移动,并与视觉识别系统和/或传感器配合,实现研磨介质的自动吸取。

53、在本实用新型中,传动装置只要能够实现位移变化即可,可以是传动轴、链条或皮带。

54、在本实用新型中,磁吸装置为通过电控制、含有磁性的装置,可以通过通电,使其具备磁性;通过断电,使其不具备磁性。从储料仓吸取研磨介质时,磁吸装置通电具备磁性,通过磁力吸取研磨介质。将吸取了研磨介质的磁吸装置移动到卸料口时,通过断电磁吸装置不具备磁性,研磨介质从磁吸装置上掉落入卸料口。

55、在本实用新型中,磁吸装置为长条形结构(长方体),该结构的磁吸装置在吸取和卸料研磨介质时,卸球时遮盖区域非常小、轻量化,在水平面和竖直方向上的移动速度快、工作效率高。

56、在本实用新型的优选实施方案中,所述磁吸装置由若干个长方体或正方体或圆柱体磁吸单元组合而成,由框架将各个磁吸单元固定,传感器安装在框架的中部靠下方。所述磁吸装置上设有n个独立的磁吸单元;每一个独立的磁吸单元内独立设有电磁式磁吸模块;n个独立的磁吸单元由框架固定形成磁吸装置。作为优选,磁吸装置上设有传感器。

57、在本实用新型的优选方案中,磁吸装置上设有n个独立的磁吸单元。n个独立的磁吸单元均匀分布设置在磁吸装置的底部。每一个独立的磁吸单元内分别独立设有电磁式磁吸模块。电磁式磁吸模块设置在磁吸装置的底面。通过在磁吸装置上设有多个磁吸单元,实现一次吸取多个研磨介质的效果。通过每一个磁吸单元分别单独独立控制各自的磁性,实现研磨介质逐个卸料的技术效果。

58、作为优选,磁吸单元的形状与研磨介质的外形相匹配。例如,研磨介质为球体,磁吸单元的形状为圆柱体或凹形半球体;研磨介质为柱状,磁吸单元的行为为长方形或凹形半圆柱体;等等。

59、在本实用新型中,所有的驱动装置均包括驱动动力源、驱动传动机构、导轨系统。纵向导轨在横向导轨上移动可以通过任何可以实现该目的的现有技术实现。例如,纵向导轨上装有齿轮或滑轮,横向导轨上装有齿条或滑道,驱动装置驱动齿轮或滑轮的转动,齿轮或滑轮与齿条或滑道配合,从而实现纵向导轨在横向导轨上移动。同理,竖直导轨上装有齿轮或滑轮,纵向导轨的正面上装有齿条或滑道,驱动装置驱动齿轮或滑轮的转动,齿轮或滑轮与齿条或滑道配合,从而实现竖直导轨在纵向导轨上在水平面上移动。竖直导轨装有齿轮或滑轮,纵向导轨的侧面上装有齿条或滑道,驱动装置驱动齿轮或滑轮的转动,齿轮或滑轮与齿条或滑道配合,从而实现竖直导轨在纵向导轨上在竖直面上移动。

60、在本实用新型中,支架的高度大于竖直导轨的长度,其具体为:竖直导轨在竖直方向上滑移至纵向轨道最低端时,竖直导轨底端的磁吸装置底面高于储料仓的顶面(卸料口的顶面);从而保证研磨介质顺利输送至卸料口。

61、在本实用新型中,通过视觉识别系统,实现整个装置的远程操作、高效吸取研磨介质。

62、与现有技术相比较,本实用新型提供的技术方案具有以下有益技术效果:

63、1、本实用新型通过储料仓的设置,在储料仓内直接吸取研磨介质,加球量大,实现研磨介质一次大量加入,减少了加料次数,节省了加料成本;

64、2、本实用新型的磁吸装置,可以实现大球径研磨介质的吸取,单次吸取多个研磨介质的技术效果;

65、3、本实用新型的磁吸装置上设有多个独立控制的磁吸单元,每个磁吸单元的研磨介质单独卸料,实现逐个卸料的技术效果,避免管道堵塞、避免一堆球同时卸落在皮带上、避免出现安全事故;

66、4、本实用新型横向导轨、纵向导轨、竖直导轨的设置,可以实现磁吸装置在储料仓上方在x-y-z三个方向自由移动,操控性强;

67、5、本实用新型磁吸装置与纵向导轨采用伸缩式连接,加快了研磨介质的吸取效率,同时也保证了研磨介质顺利卸料到卸料口;

68、6、采用本实用新型的吸取装置进行研磨介质的吸取,具有取料连续性强、自动化水平高、遮盖区域非常小、轻量化、装置使用寿命长,研磨介质无需二次搬运、占地面积小、稳定可靠等优点。

- 还没有人留言评论。精彩留言会获得点赞!