一种基于电磁力的带式输送机的制作方法

1.本实用新型属于输送装置技术领域,具体为一种基于电磁力的带式输送机。

背景技术:

2.带式输送机作为一种通用的物料连续输送设备,在冶金、煤炭、建材、粮食、港口码头等领域得到大量使用,但无论是td75、 dtii 及 dtii(a)型带式输送机,都主要由托辊、改向滚筒、传动滚筒、驱动单元及输送带等部件构成,其基本原理是通过托辊支撑、依靠输送带与传动滚筒之间的摩擦力传递牵引力来实现物料的输送。在实际使用过程中存在以下问题:

3.1、由于输送带通过承载分支和回程分支托辊进行支撑,因而带式输送机运行过程中的主要阻力为承载分支和回程分支托辊的旋转阻力和输送带前进阻力,为克服阻力需要加大带式输送机的驱动功率,从而增大设备投资和运行费用,同时托辊在旋转过程中产生较大的噪声。

4.2、对于长距离、大运量、高带速的带式输送机:

①

由于所需的牵引力非常大,为满足输送带纵向拉伸强度和安全系数要求,通常采用钢绳芯输送带,厚度和单位重量都非常大、安装检修困难、造价高;

②

由于所需的驱动功率非常大,当通过头部传达滚动单点驱动时,为满足摩擦力、扭矩及拉力要求,对传动滚筒的制造加工要求非常高;

③

为降低输送带纵向拉伸强度、传动滚筒的扭矩,可采用多点驱动方式,但多个驱动单元之间的同步运行控制系统非常复杂、而且设备投资费用大。

5.3、由于带式输送机是通过输送带与传动滚筒之间的摩擦力来传递牵引力,而输送带本身启动、停止及正常运行时对输送带的张力要求不一致,因而整台带式输送机包括驱动单元、拉紧装置等各部件的设计都非常复杂。

技术实现要素:

6.本实用新型克服了现有技术的不足,提出一种基于电磁力的带式输送机;解决了输送带与托辊之间的摩擦力及托辊旋转噪声,也大幅度降低输送带纵向拉伸强度和安全系数要求。

7.为了达到上述目的,本实用新型是通过如下技术方案实现的。

8.一种基于电磁力的带式输送机,包括机架,还包括电磁支撑装置、电磁驱动装置和输送带;电磁支撑装置与机架固定连接;所述电磁支撑装置包括上支撑、下支撑和中部联结段;所述中部联结段的顶端与上支撑相连接;所述中部联结段的底端与下支撑相连接;所述下支撑设置有孔洞;所述输送带的承重段位于上支撑的上部内侧,输送带的回程空载段位于下支撑的孔洞内,所述上支撑和中部联结段内设置有第一电磁铁。

9.所述输送带包括两侧的水平部分和铰接在两侧水平部分的中间u形部分,所述两侧的水平部分上下表面以及中间u形部分的下表面均设有磁性涂覆层。

10.所述电磁驱动装置包括第二电磁铁,所述第二电磁铁对称固定在输送带的上部两

侧并沿输送带的运行方向通长布置;第二电磁铁平行于输送带两侧的水平部分的上带面。

11.进一步的,所述的上支撑包括两侧倾斜段和中间水平段;两侧倾斜段内部设有电磁铁,中间水平段为空心结构,中部联结段的顶端与中间水平段相连接。

12.进一步的,所述第二电磁铁通过支撑架与机架相连接。

13.进一步的,其中机架由中间架、支腿、头部改向滚筒及头架、尾部改向滚筒及尾架及防跑偏装置组成,防跑偏装置按一定间距对称设置在中间架的上部两侧。

14.进一步的,还包括控制系统;所述控制系统包括带速检测装置、运量检测装置、电流检测装置、跑偏检测装置,纵向撕裂保护装置。

15.本实用新型相对于现有技术所产生的有益效果为:

16.本实用新型取消了支撑托辊,不需要通过输送带与传动滚筒之间的摩擦力传递牵引力来实现物料的输送,既解决了输送带与托辊之间的摩擦力及托辊旋转噪声,也大幅度降低输送带纵向拉伸强度和安全系数要求。

17.通过采用本实用新型所述的带式输送机:

18.1、运行时,输送带的承重段和回程空载段都悬浮一定的距离不再与电磁支撑组合装置接触,因而没有托辊的旋转阻力和输送带前进阻力,大幅降低带式输送机的驱动功率,降低运行费用。

19.2、带式输送机没有托辊,因而不会产生由于托辊旋转而产生的噪声;

20.3、由于驱动系统由集中的单点驱动或多点驱动变为电磁驱动组合系统,输送带连同承载的物料一起就像电机的“转子”一起运动,输送带只承受物料的自重,承受的纵向拉力很小,大幅降低输送带纵向拉伸强度和安全系数要求,降低输送带的厚度和单位重量,大幅减小输送机制造难度和设备投资。

21.4、带式输送机的运行不再依靠输送带与传达滚筒之间的摩擦力来实现,因而大幅降低头部、尾部改向滚筒的直径及扭矩和拉力要求,降低滚筒制造难度和投资。

22.5、带式输送机在启动、停止及正常运行时,输送带受到的纵向拉力几乎不变,而且很小,可简化输送机的设计及布置。

附图说明

23.图1为本实用新型所述的一种基于电磁力的带式输送机主视图;

24.图2为本实用新型所述的一种基于电磁力的带式输送机剖视图;

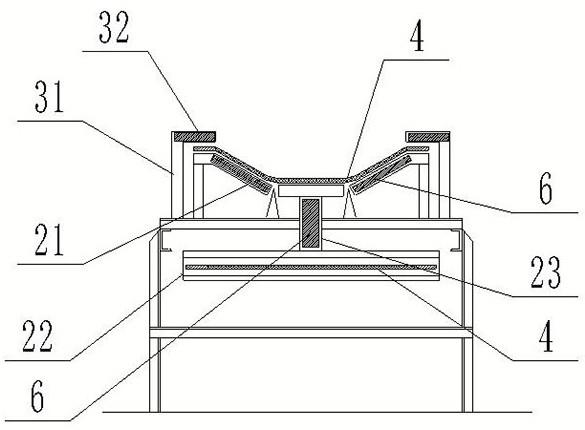

25.图3为电磁支撑组合装置上支撑剖视图;

26.图中,1为机架组合装置、11为中间架、12为支腿、13为头部改向滚筒及头架、14为尾部改向滚筒及尾架、15为防跑偏装置、21为上支撑、211倾斜段、212为中间水平段、22为下支撑、23为联结段、3为电磁驱动组合系统、31为支撑架、32为第二电磁铁、4为特殊输送带、41为两侧水平部分、42为中间u形部分、5为控制系统、6为第一电磁铁。

具体实施方式

27.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,结合实施例和附图,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。下面结合实施例及附图详细说明本

实用新型的技术方案,但保护范围不被此限制。

28.参照图1-图3,本实施例提出一种基于电磁力的带式输送机,本带式输送机包括机架组合装置1、电磁支撑组合装置、电磁驱动组合系统3、特殊输送带4和控制系统5五部分。其中机架组合装置1由中间架11、支腿12、头部改向滚筒及头架13、尾部改向滚筒及尾架14及防跑偏装置15组成,防跑偏装置15按一定间距对称安装在中间架11的上部两侧。

29.电磁支撑组合装置由上支撑21和下支撑22及中部联结段23三部分组成,中部联结段23与中间架11固定连接,上支撑21和下支撑22分别位于中间架11的上下两侧,上支撑21由三段组成,包括两侧倾斜段211和中间水平段212,两侧倾斜段211内部安装有第一电磁铁6,两侧倾斜段211的倾斜角度根据实际要求进行设定,上支撑21的中间水平段212和中部联结段23及下支撑22联结成一体,下支撑22下部设有孔洞,孔洞底部为可拆卸橡胶组件,中部联结段23内同样安装有第一电磁铁6。特殊输送带4的承重段位于上支撑21的上部内侧,特殊输送带4的回程空载段位于下支撑22的孔洞内。

30.特殊输送带4是由两侧水平部分41与中间u形部分42铰接连接组成,特殊输送带4的两侧水平部分41的上下带面,以及中间u形部分42的下带面局涂覆有磁性材料。

31.电磁驱动组合系统3包括支撑架31和第二电磁铁32,第二电磁铁32通过支撑架31与机架组合装置1固定连接;第二电磁铁32对称固定在中间架11的上部两侧,沿特殊输送带4的运行方向通长布置,并且第二电磁铁32平行于特殊输送带4两侧水平部分41的上带面。

32.控制系统5包括带速检测装置、运量检测装置、电流检测装置、跑偏检测装置,纵向撕裂保护装置。控制系统5为现有装置,本实施例中控制系统5中的带速检测装置、运量检测装置、电流检测装置、跑偏检测装置,纵向撕裂保护装置,均采用了洛阳威尔若普检测技术有限公司的tck.w输送带智慧监测专家系统;在正常生产的同时,对输送带纵向撕裂、横向断带、带速、运量、电流进行连续不间断的安全监测。

33.运行时,电磁支撑组合装置的上支撑21及中部联结段23内的第一电磁铁6产生与特殊输送带4承载段的下带面相同的磁性,利用“同性相斥”的原理,特殊输送带4的承重段脱离与上支撑21的接触,悬浮在距离上支撑21一定的距离范围内;特殊输送带4回程空载段通过尾部改向滚筒及尾架14进入下支撑22的孔洞后,特殊输送带4的下带面靠近中部联结段23内的第一电磁铁6的另一端;通过中部联结段23的第一电磁铁6与特殊输送带4回程空载段下带面相反的磁性,使特殊输送带4与下支撑22的孔洞上边缘产生磁吸力,利用“异性相吸”的原理,特殊输送带4回程空载段脱离与下支撑22的孔洞底部的接触,而是悬浮在下支撑22的孔洞内。

34.电磁驱动组合系统3的顶部的第二电磁铁32和特殊输送带4两侧水平部分41的上带面共同组成推进系统,由于电磁感应作用,特殊输送带4连同承载的物料一起就像电机的“转子”一样被推动做直线运动。同时,控制系统5实时对特殊输送带4的运行速度、悬浮距离、跑偏距离等参数进行监测,并通过控制电流来调整,确保运行稳定安全。

35.停止运行后,特殊输送带4的承载段和空载回程段分别由支撑装置的上支撑21和下支撑22进行支撑。

36.以上内容是结合具体的优选实施方式对本实用新型所做的进一步详细说明,不能认定本实用新型的具体实施方式仅限于此,对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型的前提下,还可以做出若干简单的推演或替换,都应当视为属于

本实用新型由所提交的权利要求书确定专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1