天线包装结构及包装方法与流程

本技术涉及天线包装的,尤其是涉及一种天线包装结构及包装方法。

背景技术:

1、参照图7至图9,为一种天线及其安装架的示意性结构图,该天线包括天线本体300,具体的,天线本体300包括由抛物面旋转切割成的反射板310、设置在反射板310上的馈源组件320以及用于将天线安装到预定位置的安装架330,其中,上述的反射板310包括对称可拆卸连接的第一面板311和第二面板312。实际生产完成后,该天线的体积是非常庞大的,尤其是天线的反射板310是具有一定弧度的弧形板,导致不方便对其进行包装运输。

2、现有技术中为了减少包装结构的最大体积,通常将反射板310、馈源组件320以及安装架330分别单独打包运输,其一定程度有利于减小包装结构的最大体积,但反射板310、馈源组件320以及安装架330分别单独打包运输,需要分别设计相应的包装结构,复杂化了打包工序不利于保证打包效率,并且也不方便成套发货配送、容易出现发了反射板310但漏发或多发馈源组件320、安装架330等情况。基于此,发明人认为现有技术有待进一步的改进。

技术实现思路

1、为了简化天线的包装结构同时提高天线的包装效率,本技术提供一种天线包装结构及包装方法。

2、第一方面,本技术提供的一种天线包装结构采用如下的技术方案:

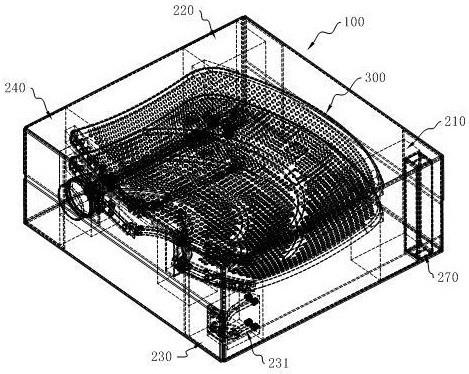

3、天线包装结构,包括箱体以及设置于所述箱体内的定位模组,所述定位模组包括:

4、第一模块,所述第一模块上设有与反射板边角相适配的限位槽口一;

5、第二模块,所述第二模块与所述第一模块相邻设置,所述第二模块上设有与所述反射板边角相适配的限位槽口二以及与馈源组件相适配的馈源固定部一;

6、第三模块,所述第三模块与所述第一模块相邻设置且与所述第二模块沿对角线x相对,所述第三模块上设有与所述反射板边角相适配的限位槽口三以及与安装架相适配的支架固定部一;

7、以及,第四模块,所述第四模块与所述第三模块相邻设置且与所述第一模块沿对角线y相对,所述第四模块上设有与所述反射板边角相适配的限位槽口四、与所述馈源组件相适配的馈源固定部二以及与所述安装架相适配的支架固定部二;

8、其中,所述馈源固定部一、所述馈源固定部二分别位于所述第二模块与所述第四模块相互靠近的两侧;所述支架固定部一、所述支架固定部二分别位于所述第三模块与所述第四模块相互靠近的两侧。

9、采用上述技术方案,在第一模块、限位槽口一、第二模块、限位槽口二、第三模块、限位槽口三、第四模块以及限位槽口四的共同作用下,对反射板进行定位卡紧,在馈源固定部一、馈源固定部二的共同作用下对馈源组件进行定位卡紧,在支架固定部一、支架固定部二的共同作用下对安装架进行定位卡紧,最后整体装箱。总而言之,与现有技术相比,本技术方案整体结构简洁紧凑,实现了反射板、馈源组件以及安装架一体化打包、成套出货,集成度高,包裹性好,操作起来方便快捷,很大程度上简化了打包工序,有利于提高打包效率。

10、可选的,所述第一模块上的所述限位槽口一、所述第二模块上的所述限位槽口二、所述第三模块上的所述限位槽口三以及所述第四模块上的所述限位槽口四均分别设置有两道,两道限位槽口沿对应模块的高度方向间隔设置。

11、采用上述技术方案,进行打包时,先将反射板拆分为第一面板与第二面板,然后在定位模组的作用下将第一面板与第二面板平行叠放固定再装箱,如此,相当于至少使包装后的体积减半,整体结构更为紧凑,包裹性更强,可以很好防止反射板在运输过程中发生变形的情况发生。

12、可选的,所述馈源固定部一为开设在所述第二模块上、与所述馈源组件的尾部相适配的柱形孔,所述馈源固定部二为开设在所述第四模块上、与所述馈源组件的头部相适配的柱形孔,所述馈源固定部二与所述馈源固定部一水平相对,所述馈源组件的所述尾部与所述头部分别插设在相应的所述柱形孔中。

13、采用上述技术方案,将馈源组件收放在第一模块与第四模块之间,馈源组件不会轻易脱落,并且,也使反射板、馈源组件整体结构的外廓保持规整,方便进行装箱等操作。

14、可选的,所述馈源固定部一的横截面呈l字型。

15、可选的,所述支架固定部一为凸起在所述第三模块靠近所述第四模块一侧的第一矩形块,所述第一矩形块靠近所述第四模块的一侧开设有与安装架的支脚相适配的插槽,所述支架固定部二为凸起在所述第四模块靠近所述第三模块一侧的第二矩形块,所述第二矩形块靠近所述第三模块的一侧开设有与所述安装架的另一所述支脚相适配的插槽,所述安装架的两所述支脚分别插设在相应的所述插槽中。

16、可选的,所述馈源固定部一设置在所述第二模块靠近所述第四模块一侧的上部,所述馈源固定部二设置于所述第四模块靠近所述第二模块一侧的上部,所述支架固定部一设置于所述第三模块靠近所述第四模块一侧的下部,所述支架固定部二设置于所述第四模块靠近所述第三模块一侧的下部。

17、可选的,所述第三模块靠近所述第一模块一侧设有用于放置u型卡箍和l型铰接块的容纳槽。

18、可选的,所述第一模块上设有用于放置紧固件的附件盒,所述第一模块远离所述限位槽口一的一侧开设有与所述附件盒相适配的放置口。

19、可选的,所述馈源固定部一为开设在所述第二模块上、与所述馈源组件的尾部相适配的柱形孔,所述馈源固定部二为开设在所述第四模块上、与所述馈源组件的头部相适配的柱形孔,所述馈源固定部二与所述馈源固定部一水平相对,所述馈源固定部一的横截面呈l字型;所述馈源组件的所述尾部与所述头部分别插设在相应的所述柱形孔中;所述支架固定部一为凸起在所述第三模块靠近所述第四模块一侧的第一矩形块,所述第一矩形块靠近所述第四模块的一侧开设有与安装架的支脚相适配的插槽,所述支架固定部二为凸起在所述第四模块靠近所述第三模块一侧的第二矩形块,所述第二矩形块靠近所述第三模块的一侧开设有与所述安装架的另一所述支脚相适配的插槽,所述安装架的两所述支脚分别插设在相应的所述插槽中;所述馈源固定部一设置在所述第二模块靠近所述第四模块一侧的上部,所述馈源固定部二设置于所述第四模块靠近所述第二模块一侧的上部,所述支架固定部一设置于所述第三模块靠近所述第四模块一侧的下部,所述支架固定部二设置于所述第四模块靠近所述第三模块一侧的下部;所述第三模块靠近所述第一模块一侧设有用于放置u型卡箍和l型铰接块的容纳槽;所述第一模块上设有用于放置紧固件的附件盒,所述第一模块远离所述限位槽口一的一侧开设有与所述附件盒相适配的放置口。

20、第二方面,本技术提供的一种天线包装方法采用如下的技术方案:

21、天线包装方法,基于上述的天线包装结构,该方法包括以下步骤:

22、对反射板进行初步固定:将所述反射板拆成第一面板、第二面板,且使所述第一面板与所述第二面板平行叠放,将所述第一模块与所述第二模块分别卡紧在所述第一面板与所述第二面板对应侧的两边角处;

23、装入馈源组件:将所述馈源组件的尾部插入所述馈源固定部一,将所述第四模块卡紧在所述第一面板与所述第二面板上同时使所述馈源组件的头部插入所述馈源固定部二,使所述馈源组件位于所述反射板的凸起侧;

24、装入安装架:将所述安装架的其中一所述支脚插入所述第四模块上的所述支架固定部二,将所述第三模块卡紧在所述第一面板与所述第二面板上同时使所述安装架的另一所述支脚插入所述第三模块上的所述支架固定部一,使所述安装架位于所述反射板的凹陷侧;

25、装入l型铰接块、u型卡箍:依次将所述l型铰接块、所述u型卡箍放入所述容纳槽中,通过所述u型卡箍将所述l型铰接块抵住并卡紧在所述容纳槽中;

26、装箱:使所述第三模块与所述第四模块先进入所述箱体,完全装入后,所述第一模块和所述第二模块位于箱口处;

27、装入附件盒:将紧固件放入所述附件盒,将所述附件盒装入所述第一模块上的所述放置口;

28、以及,封箱。

29、通过采用上述技术方案,先将第一模块和第二模块卡紧在第一面板与第二面板的预定位置,通过第一模块和第二模块对反射板即叠放的第一面板和第二面板进行初步固定,然后依次进行:装入馈源组件、将第四模块卡紧在第一面板与第二面板上的预定位置、装入安装架、将第三模块卡紧在第一面板与第二面板上的预定位置,接着将l型铰接块、u型卡箍装入第三模块上的容纳槽中,再接着装箱、装入附件盒,最后封箱。整个过程,各步骤环环相扣,一个人就可以完成全部流程,不需要另外的人帮忙扶着反射板或者馈源组件、安装架,操作起来简便快捷,有利于保证工作效率。

30、由上可知,本技术具有的有益技术效果包括:采用上述技术方案,在第一模块、限位槽口一、第二模块、限位槽口二、第三模块、限位槽口三、第四模块以及限位槽口四的共同作用下,对反射板进行定位卡紧,在馈源固定部一、馈源固定部二的共同作用下对馈源组件进行定位卡紧,在支架固定部一、支架固定部二的共同作用下对安装架进行定位卡紧,最后整体装箱。总而言之,与现有技术相比,本技术方案整体结构简洁紧凑,实现了反射板、馈源组件以及安装架一体化打包、成套出货,集成度高,包裹性好,操作起来方便快捷,很大程度上简化了打包工序,有利于保证打包效率。

31、本技术的其他特征和优点将在随后的说明书阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术了解。本技术的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!