一种灵活度高的移动式卸车接料机的制作方法

本发明涉及卸车接料机,具体为一种灵活度高的移动式卸车接料机。

背景技术:

1、随着国民经济的快速发展,液压卸车机广泛应用于建材和粮食等物料的汽车卸料过程,移动式卸车接料机配备履带行走装置,工作时移至相应位置,作业时整体设备座落至地面,自卸翻斗汽车或装载机通过钢制卸料车平台直接卸矿至链板输送机接收料斗,直接向链板输送机的接收料斗上料,当设备需要挪动时,必须待机体上物料全部卸干净,汽车此时不可入料且不在爬坡上,爬坡顶升一定位置离开地面,方可进行设备移动并调整落料点。

2、现有技术中卸车接料机存在的缺陷是:

3、1、专利文件cn216444623u公开了一种卸车机构,“该卸车机构包括底座、载重组件、升降装置和防坠组件;载重组件的第一端铰接在底座上;升降装置用于举升载重组件的第二端;防坠组件设于底座与载重组件之间,用于限制举升的载重组件的第二端坠落。上述卸车机构,通过在底座与载重组件之间添加防坠组件,解决了卸车机构防坠组件和升降装置为同一部件时,防坠落装置易失效,且使用寿命短的问题。同时,通过调整防坠组件与底座和载重组件的连接方式,克服了防坠组件安装和连接困难的问题。”该卸车机构在载重组件下降过程中会与放置面碰撞对其底部造成损坏,缩短了载重组件的使用寿命。

4、2、专利文件cn211197949u公开了一种卸车机用挡轮器,“该卸车机用挡轮器,安装于卸车机的翻转平台上,翻转平台上形成有贯穿翻转平台表面的转动空间,转动空间内设置有限位部,转动空间内转动设置有一挡轮体,挡轮体包括压抵部和用于支抵车轮的支抵面,压抵部压抵于限位部的下方,挡轮体转动安装于转动空间,支抵面的顶部转动连接有滚筒体,滚筒体外露与翻转平台,翻转平台上设置有容纳滚筒体的空腔,滚筒体的铰接中心位于挡轮体的铰接中心与车轮中心的连线上方,挡轮体下方设置有将挡轮体推离转动空间的弹簧。本实用新型成本低廉,无需液压控制且能够自动开启挡轮体。”该挡轮器仅能对卸车车轮进行单方面固定,车轮固定牢固性不佳易使卸车机产生晃动,无法保证卸车机使用时的安全性能。

5、3、专利文件cn212831651u公开了一种卸车机接料机构,“包括机架,其一侧设置有供货车驶入的通路;固定板,其固定安装与机架;活动板,其位于固定板上方,并可相对于固定板滑动,该活动板的一端外露于机架,活动板、固定板及机架构成了容纳货车车厢的腔室;以及密封机构,其位于机架与活动板之间,包括楔块及密封条,楔块分别设置于活动板的两侧边,楔块上方设置有密封条,该密封条的一侧与机架固接,另一侧与楔块压抵。本实用新型结构合理,通用性能优异。”该卸车机接料机构不能对活动板上是否有残留货物进行检测,货物残留在活动板上意外滑落易造成安全隐患。

6、4、专利文件cn105600516b公开了移动式散料卸车机,“其结构包括翻转平台、挡轮器,翻转平台嵌入于特种半挂车底盘上,特种半挂车底盘的前部与牵引车相连,特种半挂车底盘的后侧下部设置有移动轮,特种半挂车底盘的前端左右两侧分别设置有前支腿,中部左右两侧分别设置有中支腿,后端左右两侧分别设置有后支腿,特种半挂车底盘的前部设置有折叠爬梯,特种半挂车底盘的底部前侧设置有一倾斜面,倾斜面与水平面的夹角≤5°,翻转平台的两侧分别设置有举升液压缸,特种半挂车底盘上设置有液压系统。本发明具有可以像汽车一样行驶,可对装载散装物料的载重汽车进行自动卸料;整机可形成≤5°的斜坡,方便载重汽车的驶入等特点。”该散料卸车机不能对翻转平台上残留的散料进行自动清理,增加了使用人员的劳动强度,缩短了卸车机的使用寿命。

技术实现思路

1、本发明的目的在于提供一种灵活度高的移动式卸车接料机,以解决上述背景技术中提出的问题。

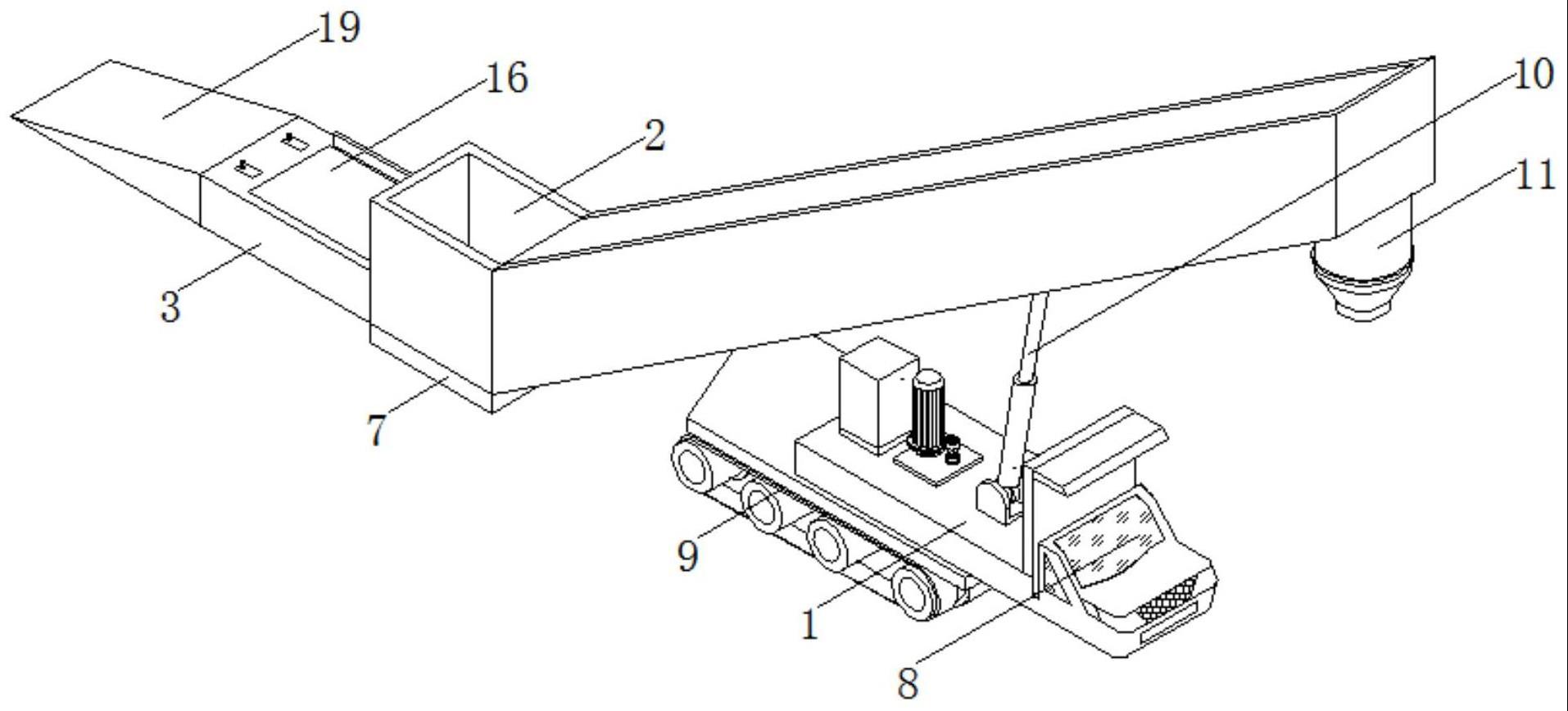

2、为实现上述目的,本发明提供如下技术方案:一种灵活度高的移动式卸车接料机,包括机架、输送机和卸料坡道,所述机架的顶部安装有驱动液压杆,所述驱动液压杆的输出端轴性连接有输送机,所述输送机的外侧安装有卸料坡道,所述卸料坡道的顶部对称设置有调节槽,所述调节槽的内侧安装有螺纹杆,所述螺纹杆的外侧安装有移动块,所述移动块的顶部安装有铰接座,所述卸料坡道的顶部通过转轴安装有挡轮板,所述挡轮板的顶部安装有限位筒。

3、优选的,所述机架的顶部安装有司机室,机架的底部安装有履带行走装置,输送机的输出端底部安装有接收料斗,输送机的内侧安装有输送辊,输送机的背面安装有输送电动机,输送辊的外侧通过皮带轮安装有链板。

4、优选的,所述卸料坡道的内侧设置有滑动槽,滑动槽的内侧嵌合安装有称量板,卸料坡道的底壁上安装有称重传感器,卸料坡道的底壁上安装有远程控制模块,卸料坡道远离输送机的一侧安装有电动折叠上车台。

5、优选的,所述限位筒的内壁上设置有活动槽,活动槽的内侧嵌合安装滑动架,限位筒的底壁上安装有电动伸缩杆,滑动架的外侧安装有抗震弹簧,滑动架的顶部安装有顶撑板,且抗震弹簧的顶端与顶撑板的底部相连接。

6、优选的,所述输送电动机的输出端与输送辊的输入端连接,称重传感器的输出端与称量板的底部相接触,电动伸缩杆的输出端与滑动架的底部相连接,支撑杆的顶端与挡轮板的底部相铰接。

7、优选的,所述调节槽的内侧安装有安装板,安装板的外侧安装有调节电动机,且调节电动机的输出端与螺纹杆的输入端连接,铰接座的内侧安装有支撑杆。

8、优选的,所述输送机靠近卸料坡道的一侧安装有滑轨架,滑轨架的外侧嵌合安装有电动滑块,电动滑块的外侧安装有连接柱,连接柱的外端安装有刮板,刮板的底部安装有刮垫,且刮垫与卸料坡道的顶部相接触。

9、优选的,所述输送机的底部安装有减震架,减震架的内壁上安装有滑杆,滑杆的外侧嵌合安装有滑动块,滑杆的外侧设置有缓冲弹簧,且缓冲弹簧的另一端与滑动块的外壁相连接,滑动块的底部安装有铰接架,铰接架的内侧安装有传动杆,减震架的内壁上设置有限位槽,限位槽的内侧嵌合安装有缓冲板,且缓冲板的带班干部与传动杆的底端相铰接,缓冲板的底部安装有连接杆,连接杆的底端安装有减震加强板。

10、优选的,该卸车接料机的工作步骤如下:

11、s1、首先卸车接料机工作时移至相应位置,作业时驱动液压杆工作使整体设备座落至地面,输送机下落过程中减震加强板与放置面接触使缓冲板在限位槽内侧移动对传动杆进行推动,在传动杆的推动作用下滑动块在滑杆上移动对缓冲弹簧进行挤压,缓冲弹簧对水平方向上的分解冲击力进行缓冲,降低了输送机下落时与放置面发生碰撞对卸车接料机整体造成的损坏;

12、s2、自卸翻斗汽车经电动折叠上车台倒车行驶至卸料坡道上,调节电动机运行带动螺纹杆旋转,螺纹杆转动带动移动块在调节槽内侧移动使铰接座进行水平方向上的位置调整,铰接座移动过程中支撑杆使用角度进行改变,支撑杆对挡轮板底部进行推动通过转轴轴性转动实现对挡轮板使用倾斜角度的调整,挡轮板对汽车前轮进行阻挡;

13、s3、自卸翻斗汽车对货物进行卸料,卸料货物落至输送机内部,输送电动机运行带动输送辊转动,输送辊经皮带轮的传动作用实现对链板的连续传动,货物在输送机内传动至接收料斗;

14、s4、卸料完成后挡轮板复位,自卸翻斗汽车经电动折叠上车台驶出,当有货物残留在卸料坡道上时由于货物重量压动称量板在滑动槽内侧移动对称重传感器进行挤压,称重传感器对称量板上的重量进行检测。

15、优选的,在所述步骤s2中,还包括如下步骤:

16、s21、限位筒对汽车前轮上部进行平衡顶撑,电动伸缩杆工作带动滑动架在活动槽内侧移动进行高度调节,改变抗震弹簧的拉伸长度实现对抗震弹簧弹性的调节,满足不同载重自卸翻斗汽车的限位顶撑需求,汽车前轮与顶撑板接触使顶撑板向下移动对抗震弹簧进行挤压,抗震弹簧对汽车的晃动冲击力冲击力进行缓冲;

17、在所述步骤s4中,还包括如下步骤:

18、s41、称重传感器检测完成后远程控制模块工作对刮板的工作状态进行控制,电动滑块运行在滑轨架上移动进行水平方向上的移动,带动刮板进行往复移动使刮垫对卸料坡道表面残留的货物进行刮除。

19、与现有技术相比,本发明的有益效果如下:

20、1、本发明通过在输送机的底部安装有减震架,输送机下落过程中减震加强板与放置面接触使缓冲板在限位槽内侧移动对传动杆进行推动,在传动杆的推动作用下滑动块在滑杆上移动对缓冲弹簧进行挤压,缓冲弹簧对水平方向上的分解冲击力进行缓冲,降低了输送机下落时与放置面发生碰撞对卸车接料机整体造成的损坏,延长了输送机的使用寿命。

21、2、本发明通过在挡轮板的顶部安装有限位筒,调节电动机运行带动螺纹杆旋转,螺纹杆转动带动移动块在调节槽内侧移动使铰接座进行水平方向上的位置调整,铰接座移动过程中支撑杆使用角度进行改变,支撑杆对挡轮板底部进行推动通过转轴轴性转动实现对挡轮板使用倾斜角度的调整,挡轮板对汽车前轮进行阻挡,限位筒对汽车前轮上部进行平衡顶撑,对汽车车轮的多方位固定保证了卸车接料机卸料时的稳定性,增强了卸车接料时的安全性能。

22、3、本发明通过在滑动槽的内侧嵌合安装有称量板,卸料完成后挡轮板复位,自卸翻斗汽车经电动折叠上车台驶出,当有货物残留在卸料坡道上时由于货物重量压动称量板在滑动槽内侧移动对称重传感器进行挤压,称重传感器对称量板上的重量进行检测,对残留货物的检测有效防止了卸车接料机复位移动时货物的高处掉落,提高了卸车接料机移动时的安全性能。

23、4、本发明通过在连接柱的外端安装有刮板,称重传感器检测完成后远程控制模块工作对刮板的工作状态进行控制,电动滑块运行在滑轨架上移动进行水平方向上的移动,带动刮板进行往复移动使刮垫对卸料坡道表面残留的货物进行刮除,对残留货物的自动化清理减轻了使用人员的劳动强度,延长了卸车接料机的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!