一种方便上料进料的胶印机上料辅助装置的制作方法

本发明属于印刷设备,具体涉及一种方便上料进料的胶印机上料辅助装置。

背景技术:

1、胶印机是平版印刷机的一种,印刷时印刷图文从印版先印到橡皮滚筒上,然后再由橡皮滚筒转印到纸张上。胶印机按进纸方式不同,可分为单张纸胶印机和卷筒纸胶印机。单张纸胶印机用于印刷高档次商业印刷品、包装印刷品,是现代纸张印刷的主流。单张纸胶印机通常在一端设置进料台及进料装置,由工作人员将承印物堆垛在上料端的木架上,再利用吸盘和传送带的配合将承印物逐张输送至进料台处,以便进行进料操作及后续的印刷操作。

2、在工作人员将承印物堆放在上料端时,承印物摆放的位置需要与胶印机的橡皮滚筒位置对齐,否则承印物传送至橡皮滚筒处时会出现印刷图文错位的现象。因此需要工作人员手动反复调整承印物堆垛的位置,以使其与橡皮滚筒的位置对齐,该过程费时费力,且人工调整误差较大,从而影响印刷品质量。此外,在用吸盘对承印物进行逐张吸附时,承印物不断消耗,承印物堆垛的高度亦会随之发生变化,由于不能确保最顶部承印物与吸盘始终处于刚好接触的状态,常会出现吸多张或吸不上承印物的现象,影响生产进程。

技术实现思路

1、本发明的目的是为了解决现有技术的不足,提供一种方便上料进料的胶印机上料辅助装置。

2、本发明是通过如下技术方案来实施的:

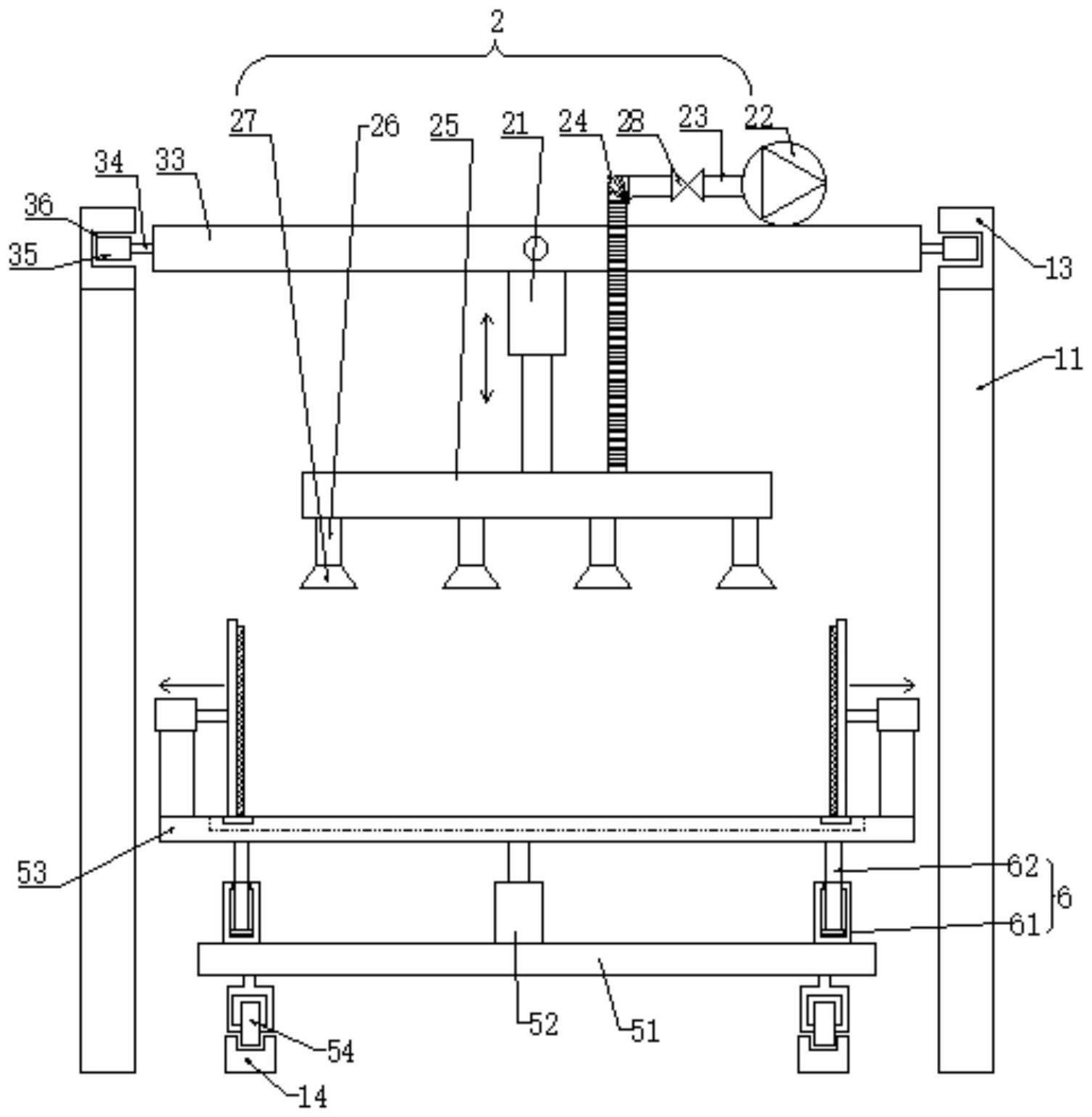

3、一种方便上料进料的胶印机上料辅助装置,包括机架1、设置在机架1上的分离机构2、搬运机构3及控制器,所述的分离机构2和所述的搬运机构3分别与所述的控制器连接,还包括物料高度调节机构,所述的物料高度调节机构包括高度定位组件4和物料升降组件5;所述的高度定位组件4包括固定杆45、第一升降组件44、连接杆42、至少一个压脚41及压力传感器43,所述的固定杆45水平固定设置在所述的机架1上,所述第一升降组件44的固定端与所述的固定杆45固定连接,活动端竖直向下设置且与所述的连接杆42固定连接,所述的连接杆42水平设置,且其底部连接有至少一个所述的压脚41,所述压脚41的底部设置有所述的压力传感器43;所述的物料升降组件5包括拖板51、第二升降组件52及承载台53,所述的拖板51水平设置,所述第二升降组件52的固定端与所述拖板51的顶部固定连接,活动端竖直向上设置且与所述的承载台53固定连接;所述的压力传感器43、第一升降组件44、第二升降组件52分别与所述的控制器连接。

4、分离机构2用于将承载台53上堆垛的承印物逐张进行分离。搬运机构3用于将分离后的承印物逐张转移至胶印机进料口,以便进行后续的印刷工作。物料高度调节机构的设置,可用于调节承载台53的高度,进而使分离机构2与承载台53上堆垛的最顶部的承印物刚好接触,确保工作时不发生吸多张或吸不起承印物的现象。当分离机构2吸附起最上面的承印物,通过搬运机构3移送至胶印机进料口的过程中,控制器控制第一升降组件44将压脚41下降至固定位置,然后控制第二升降组件52将承载台53及承载台53上的物料提升。当压力传感器43检测到压力,即承载台53最顶部承印物刚好接触压脚41底部时,将信号传输给控制器时,控制器控制第二升降组件52停止对承载台53及承载台53上物料的提升。接着,控制器控制第一升降组件44,将压脚41提升,以方便分离机构2接下来的分离工作。如此循环,使承载台53上最顶部承印物始终保持在固定高度,以确保分离机构2的分离质量。其中,第一升降组件44和第二升降组件52可以为气缸或电动伸缩杆等。

5、可选地,所述的机架1包括四根竖直设置的立柱11、连接所述立柱11且固定设置在立柱11顶部的两根横向杆12及两根纵向杆13。立柱11、横向杆12、纵向杆13均起支撑作用。

6、可选地,所述的搬运机构3包括电机31、丝杠32、滑动杆33、一组固定轴34和一组滑轮35,所述的电机31固定设置在其中一根所述的横向杆12上,所述电机31的主动轴纵向水平设置,且一端与所述的丝杠32固定连接;所述的丝杠32穿设入所述的滑动杆33,并与所述的滑动杆33螺纹连接;所述滑动杆33的两端均固定连接有所述的固定轴34,每根所述的固定轴34上均转动连接有所述的滑轮35;两根所述的纵向杆13上对称开设有第一滑槽36,每个所述的滑轮35滚动设置在对应的所述第一滑槽36内;所述的电机31与所述的控制器连接。控制器控制电机31正向或反向转动,以带动丝杠32正向或反向转动,进而驱使滑动杆33向胶印机进料口靠近,或远离胶印机进料口,复位至承载台53正上方。

7、可选地,所述的分离机构2包括第三升降组件21和负压吸附组件;所述第三升降组件21的固定端固定设置在所述滑动杆33的底部,活动端竖直向下设置;所述的负压吸附组件包括依次连通的气泵22、吸气管23、可伸缩软管24、总管25、若干支管26及若干吸盘27,所述的气泵22固定设置在所述的滑动杆33上,所述的总管25水平设置且其顶部与所述第三升降组件21的活动端固定连接,若干所述的支管26竖直设置在所述总管25的下方,且每根所述的支管26上连接有所述的吸盘27;所述的气泵22、第三升降组件21分别与所述的控制器连接。控制器控制气泵22的开启,气泵22吸气,使吸盘27处产生负压,从而使吸盘27具有吸附力并吸附承载台53上最顶部的承印物。控制器控制第三升降组件21的活动端提升,使吸盘27吸附承印物向上移动,实现竖向位移。接着,控制器控制电机31正向转动,带动滑动杆33及滑动杆33两端的滑轮35移动,进一步使滑动杆33下方的吸盘27吸附承印物向胶印机进料口移动,实现水平位移。当将承印物移动至合适位置后,控制器控制气泵22停止工作,吸盘27的吸附力消失,从而使吸附在吸盘27上的承印物掉落至胶印机的进料口,以便进行后续的印刷工作。紧接着,控制器控制电机31反向转动,带动滑动杆33及滑动杆33两端的滑轮35移动,以使滑动杆33下的吸盘27向承载台53的方向移动并复位,以便进行下一次的吸附分离工作。

8、可选地,所述的吸气管23上设置有阀门28。阀门28的设置,可用于调节吸风量,进而调节吸盘27对承印物的吸附力,以适应不同材质不同重量的承印物的吸附。

9、可选地,所述承载台53的底部四角均设置有辅助升降组件6,所述的辅助升降组件6包括套筒61及设置在套筒61内且可沿套筒61内壁上下滑动的升降柱62,所述套筒61的底部与所述拖板51的顶部固定连接,所述升降柱62的顶部与所述承载台53的底部固定连接。当第一升降组件44的活动端向上或向下移动时,升降柱62亦随之向上或向下移动,从而使承载台53平稳上升,防止上升过程中晃动。

10、可选地,所述拖板51的底部四角转动设置有万向轮54,所述机架1的底部设置有两条相互平行的导轨14,每个所述的万向轮54与对应的所述导轨14滚动连接。导轨14的设置,起限定作用,确保承载台53上堆垛的承印物与橡皮滚筒位置对齐,避免承印物传送至橡皮滚筒处时出现印刷图文错位的现象。

11、可选地,所述的承载台53上还设置有物料对齐机构7,所述的物料对齐机构7包括至少四组结构相同且分别设置在所述承载台53各侧边沿顶部的对齐组件,所述的对齐组件均包括一块推板72及驱动所述推板72水平移动的驱动机构73,所述的推板72活动设置在所述的承载台53上,所述的驱动机构73通过固定架77固定设置在所述承载台53的上方;所述的驱动机构73与所述的控制器连接。使用前,推板72由驱动机构73向承载台53的外侧拉,使四组对齐组件之间的空间变大。使用时,由工作人员将一垛垛物料依次放置在承载台53上,并位于四组对齐组件之间。搬运完后,通过控制器启动对应的驱动机构73,以先后对物料进行横向对齐及纵向对齐,进而确保承载台53上堆垛的承印物与橡皮滚筒位置对齐,避免承印物传送至橡皮滚筒处时出现印刷图文错位的现象。驱动机构73可以是气缸或电动伸缩杆等。

12、可选地,沿所述承载台53顶部两侧边沿向下开设有第二滑槽75,所述推板72的底部两端均设置有滑动块76,每块所述的滑动块76滑动设置在对应的所述第二滑槽75内;所述推板72的里侧还设置有缓冲软垫74。在对承印物进行对齐整理时,缓冲软垫的设置,可对承印物的对齐工作起缓冲作用,避免因驱动机构73驱动推板72的作用力下,使承印物的侧边被推变形,进而影响承印物的承印质量。通过第二滑槽75及滑动块76的设置,可使推板72能在承载台53上移动。

13、与现有技术相比,本发明具有如下有益效果:

14、1、本发明物料对齐机构的设置,可自动对承载台上的承印物进行自动对齐,无需工作人员手动对齐,省时省力;且通过拖板底部导轨、滑轮的配合设置,对承载台上的承印物起限位作用,从而确保承载台上的承印物与橡皮滚筒位置对齐,避免承印物传送至橡皮滚筒处时出现印刷图文错位的现象,有利于保障承印物的印刷质量。

15、2、本发明通过分离机构、搬运机构及物料高度调节机构的配合作用,可将承印物逐张精准的输送至胶印机进料口,避免了分离机构上的吸盘吸多张或吸不上承印物的现象,保障了印刷工作的顺利进行。

- 还没有人留言评论。精彩留言会获得点赞!