一种管膜进料可自动切换的管头包覆机的制作方法

本发明涉及管件加工领域,尤其是一种对管件的管头端部进行包覆一层薄膜的管膜进料可自动切换的管头包覆机。

背景技术:

1、如图1所示,管件加工时,常常要用到管件的管头端部或某个特殊的位置套上一层有颜色的薄膜进行防护或标识。一般情况下,手工操作时通过裁膜、套膜、热缩套紧三个工艺步骤来完成管头端部进行包覆一层薄膜工作。为了提高工作效率,节省人工劳力,类似地,人们采用了自动化程度更高的机器,例如,申请日为2018年09月14日、申请号为201821510817 .3的中国实用新型申请公开了一种名称为“圆盘套膜机”,它包括机架、用于导向收缩膜盘所放卷的收缩膜的导向机构、送膜装置、用于对沿膜中心导柱下行的收缩膜进行切割的切断装置、与圆盘相连且用于驱动圆盘旋转的圆盘旋转驱动装置、刷膜装置和用于对套装在产品上的收缩膜进行热收缩的热收缩炉,机架上可旋转地支承有用于套装卷装收缩膜并对其进行放卷的收缩膜盘和用于输送产品的圆盘,沿圆盘的周向设置有多个用于套装产品的套装柱;导向机构安装在机架上;送膜装置包括分别安装在机架上的膜中心导柱和送膜机构;在圆盘旋转的过程中,套装有收缩膜的产品依次进入热收缩炉内。其中,导向机构包括至少一组导轮组,导轮组包括两个并列地、可旋转地支承在机架上的导轮,收缩膜自导轮组的两个导轮之间的间隙穿过。送膜装置,送膜装置包括分别安装在机架上的膜中心导柱和送膜机构,出导向机构的收缩膜自上而下套装在膜中心导柱上,送膜装置的至少一部分紧贴膜中心导柱的上段部分以便其用于驱动套装在膜中心导柱上的收缩膜下行;当圆盘上的产品旋转至膜中心导柱下方时,用于对沿膜中心导柱下行的收缩膜进行切割的切断装置;刷膜装置,刷膜装置的至少一部分紧贴膜中心导柱的下段部分,以便刷膜装置用于将切断后的收缩膜套装至产品上;刷膜装置的具体结构,刷膜装置包括刷膜电机和两个关于膜中心导柱的轴向对称设置的刷膜轮,刷膜轮的轴向垂直于膜中心导柱的轴向,刷膜电机与两个刷膜轮传动连接。圆盘套膜机还包括用于调整刷膜轮与膜中心导柱的贴紧程度的贴紧调节装置,贴紧调节装置包括双向丝杆和调整手轮,安装板上滑配有两个与刷膜轮一一对应的安装座,刷膜轮可旋转地支承在与之对应的安装座内,一个安装座通过螺纹连接在双向丝杆的一端部,另一个安装座通过螺纹连接在双向丝杆的另一端部,调整手轮与双向丝杆相连,以便当旋转调整手轮时,两个安装座相向或背向运动,进而调整两个刷膜轮与膜中心导柱的贴紧程度。该圆盘套膜机可以自动、稳定地对产品进行套收缩膜操作,自动化程度高,且效率高,过程稳定。

2、但是,在应用于管件进行包覆处理时,如在管件的管头端部进行包覆一层薄膜,上述“圆盘套膜机”存在以下的技术问题:(1)送膜装置只能准备一种规格的收缩膜,当需要在不同规格的管径进行套膜时,或者同种规格的收缩膜用完时,更换收相应规格缩膜盘所放卷的收缩膜,需要较长的停机时间,导致使用不灵活,对不同规格的管件套膜兼容性差,不利于提高工作效率;(2)热收缩炉形状弯曲较大,增加了加工的难度;(3)圆盘及其套装柱结构,不利于管件的自动化上下料,导致自动化操作时很不方便。

技术实现思路

1、本发明克服了现有管头包覆加工技术中存在的上述技术问题,提供一种在线实现相同或不同规格的收缩膜进料可快速切换的管头包覆机,采用的技术方案如下:

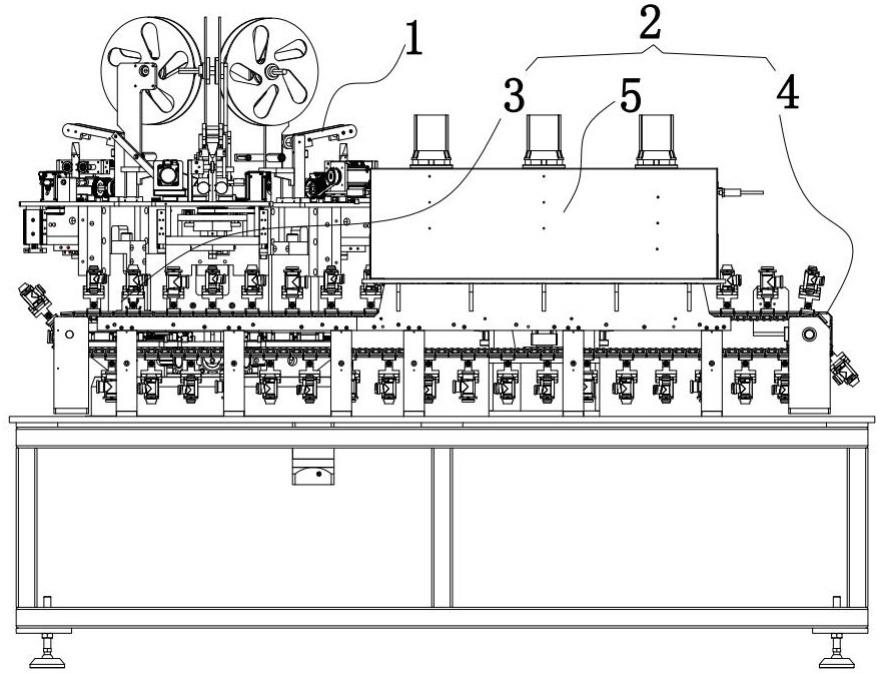

2、一种管膜进料可自动切换的管头包覆机,包括机台、管膜加工装置、管头套膜装置;

3、所述管膜加工装置设置在机台上,用于将扁平状热缩薄膜撑开成管状热缩薄膜,并将管状热缩薄膜裁切成段后套在管件的管头上;

4、所述管头套膜装置设置在机台上,与管膜加工装置配合将热缩薄膜段套在管件端部,并将热缩薄膜段加热热缩后紧套在管件的管头上,并将管件输送到管膜热缩机构进行加热使管膜段紧套管件上,并将热缩薄膜段加热热缩后紧套在管件的管头上,并将管件输送到管膜热缩机构进行加热使管膜段紧套管件上;

5、其中,

6、所述管头套膜装置包括管件上料夹具开启机构、管件循环移位机构、管膜热缩机构、管件下料机构;管膜热缩机构设置在管件循环移位机构上;管件上料夹具开启机构和管件下料机构均设置在管件循环移位机构侧旁;

7、所述管件循环移位机构设置在机台的顶部前部,用于将管件输送到管膜裁切机构下方去接收管膜裁切机构裁切好的管膜段,使管膜段刚好下落套在管件的管头上;

8、其特征在于:

9、所述管件循环移位机构为按左右走向设置在机台顶部的链式传送带机构,其上设有若干间隔均匀分布的管件夹具,管件夹具将管件以竖立的方式夹持;

10、所述管件上料夹具开启机构设置在管件循环移位机构的左端侧旁,用于管件安装到管件循环移位机构上时控制管件夹具的松开和夹紧的动作;

11、所述管膜热缩机构跨接在管件循环移位机构上,管件循环移位机构上的管件从管膜热缩机构底部纵穿而过,用于将套好在管件上的管膜段进行快速加热使其紧贴在管件上;

12、所述管件下料机构设置在管件循环移位机构的右端侧旁,用于将完成管头包覆的管件从管件循环移位机构上脱离;

13、所述管膜加工装置包括滑环座、旋转盘、旋转盘从动轮、旋转盘驱动轮、旋转盘驱动电机和若干个管膜加工单元;管膜加工单元均匀分布在旋转盘上;

14、所述旋转盘可旋转地设置在滑环座上;滑环座设置在机台顶部的靠左部分、并位于管件循环移位机构的后侧;旋转盘从动轮设置在旋转盘底部,旋转盘从动轮的外径小于旋转盘的外径,旋转盘从动轮位于滑环座内部;驱动旋转盘旋转的旋转盘驱动电机设置在旋转盘侧旁,旋转盘驱动轮设置在旋转盘驱动电机的输出轴上并与旋转盘从动轮驱动连接;

15、所述管膜加工单元包括管膜加工装置底座、管膜加工装置滑座、管膜加工装置滑轨、管膜加工装置滑块、管膜加工装置气缸、管膜加工装置推臂、管膜加工机构;管膜加工装置底座沿旋转盘径向设置在旋转盘的边沿,2根管膜加工装置滑轨沿旋转盘径向平行地设置在管膜加工装置底座上;管膜加工装置滑座通过管膜加工装置滑块可滑动地设置在管膜加工装置滑轨上;管膜加工机构设置在管膜加工装置滑座上;

16、所述管膜加工装置底座中间设有推臂槽口,驱动管膜加工机构向管件循环移位机构上方滑动的管膜加工装置气缸设置在管膜加工装置底座内,管膜加工装置推臂的下部与管膜加工装置气缸的气缸杆连接,管膜加工装置推臂的上部从推臂槽口伸出并与管膜加工装置滑座连接。

17、进一步地,所述管件循环移位机构包括链式传送带、若干块夹具固定板、左从动支架、右主动支架、左从动链轮、右主动链轮、若干个中间链条支架、传送带驱动电机;

18、所述左从动支架和右主动支架分布在机台顶部的左右两端;若干个中间链条支架分布设置在左从动支架和右主动支架之间;左从动链轮设置在左从动支架上,右主动链轮设置在右主动支架上,链式传送带呈上下闭环状跨接在左从动链轮和右主动链轮之间;驱动右主动链轮转动的传送带驱动电机设置在机台顶部,位于右主动链轮后侧;

19、所述夹具固定板均匀分布并固定在链式传送带上,管件夹具一一对应地设置在夹具固定板上。

20、进一步地,所述管件夹具包括夹爪基座、夹爪座、常闭夹爪,常闭夹爪设置在夹爪座上,夹爪座设置在夹爪基座上;夹爪基座和夹爪座之间设有控制常闭夹爪张开或闭合的夹爪张合控制机构。

21、进一步地,所述常闭夹爪包括互相成对匹配的左夹爪和右夹爪, 左夹爪和右夹爪的内侧均设有与管件外形匹配的内凹夹槽;左夹爪和右夹爪通过内凹夹槽夹持管件;

22、左夹爪的尾部设有直角形的左夹爪拨块,右夹爪的尾部设有直角形的右夹爪拨块,左夹爪拨块和右夹爪拨块内直角左右相对设置;

23、左夹爪拨块的第一直角边与左夹爪的尾部上下重叠衔接,左夹爪拨块的第二直角边向左夹爪的尾部外侧延伸;

24、右夹爪拨块的第一直角边与右夹爪的尾部上下重叠衔接,右夹爪拨块的第二直角边向右夹爪的尾部外侧延伸;

25、左夹爪拨块的第二直角边和右夹爪拨块的第二直角边的端部均设有铰接孔,分别为左夹爪铰接孔和右夹爪铰接孔;

26、左夹爪拨块的第二直角边和右夹爪拨块的第二直角边的端部内侧均设有端部开口的夹爪拨叉,分别为左夹爪拨叉和右夹爪拨叉;左夹爪拨块的第二直角边和右夹爪拨块的第二直角边厚度相同,且左夹爪拨叉为左夹爪拨块的第二直角边厚度的一半;右夹爪拨叉为右夹爪拨块的第二直角边厚度的一半;

27、左夹爪拨叉设置在左夹爪拨块的第二直角边端部的上侧;

28、右夹爪拨叉设置在右夹爪拨块的第二直角边端部的下侧;

29、左夹爪拨叉和右夹爪拨叉上下重叠匹配设置;

30、所述夹爪座左侧面设有夹爪活动横槽,夹爪座右侧设有夹爪活动横槽连通的拨叉滑孔;

31、所述夹爪张合控制机构包括张开压板、夹具拨叉杆、夹具导轴、夹紧管弹簧;张开压板竖直设置,夹具拨叉杆设置在张开压板的上端,夹具导轴设置在张开压板的下端;夹紧管弹簧的左端固定在夹爪基座右半部分、夹紧管弹簧的右端则顶在张开压板的内侧部分;管件夹具处于常闭状态时,夹紧管弹簧处于被压缩状态;

32、所述夹爪基座上设有供夹具导轴穿过的导轴滑孔,夹具导轴的左端部从右侧伸入到该导轴滑孔中,夹具导轴的右端固定在张开压板的下端;

33、所述夹具拨叉杆的左端设有拨叉,拨叉上设有拨叉销孔;夹具拨叉杆的左端穿过夹爪座的拨叉滑孔伸入到夹爪活动横槽中;左夹爪拨叉和右夹爪拨叉上下重叠后置入拨叉销孔中,并通过拨叉销穿过拨叉销孔将夹具拨叉杆和左夹爪拨叉、右夹爪拨叉铰接在一起;夹具拨叉杆的右端固定在张开压板的上端。

34、进一步地,所述管件上料夹具开启机构包括管件上料开夹气缸,管件上料开夹气缸设置在管膜加工装置左侧方,管件上料开夹气缸的气缸杆与链式传送带上位置相对应的管件夹具的张开压板的外侧相对;

35、所述管件下料机构包括管件下料开夹气缸,管件下料开夹气缸设置在管膜热缩机构和传送带驱动电机之间,管件下料开夹气缸的气缸杆与链式传送带位置相对应的管件夹具的张开压板的外侧相对。

36、本发明的工作原理如下:在裁膜、套膜、热缩套紧的工艺的基础上,本发明采用的管膜加工装置包括多个可循环调整位置的管膜加工单元,针对不同规格的管件,可快速进行切换相应规格的热缩薄膜所对应的管膜加工单元与管件循环移位机构进行位置匹配,每个管膜加工单元均可以单独对某种规格热缩薄膜带进行输送、撑开成圆形和裁切成段;同时在管头套膜装置上对管件进行上下料管理,并与进行管膜加工装置衔接完成管膜段的自动上料,使管膜加工装置裁切好的管膜段自动按管头套膜装置设定的节奏投放套在管件上,并通过管件压平机构、管膜压平机构分别对管件和热缩薄膜规整处理,然后采用加热的方式使热缩薄膜包覆管件上。

37、由上可知,相对于现有技术,本发明还具有如下的优点:

38、1、管膜加工装置可以同时准备多个同规格或多种规格的收缩膜,当需要对相同或不同规格的管径进行套膜切换时,不需要停机更换相应规格收缩膜盘所放卷的收缩膜,直接旋转管膜加工单元瞬间进行在线切换,切换时间非常短,使用灵活,特别是对不同规格的管件套膜兼容性好,有利于提高工作效率;

39、2、管件循环移位机构为按左右走向设置在机台顶部的链式传送带机构;管膜热缩机构跨接在管件循环移位机构上,管膜热缩机构的形状不需要制成弯曲的,制成直通式的即可,降低了加工的难度;

40、3、管件循环移位机构为左右走向的链式传送带机构;更利于管件的自动化上下料,自动化操作时非常方便。

41、4、自动化程度高、效率高,链式传送带机构上设有多个管件夹具,相当于有多个工位的管件连续循环作业,形成一个往复循环的管件局部自动包覆流水作业,管件的上下料可方便地实现自动化操作,工作稳定。

- 还没有人留言评论。精彩留言会获得点赞!