一种陶瓷喷雾塔不粘壁料仓及粉料干燥方法与流程

本发明涉及陶瓷生产,尤其涉及的是一种陶瓷喷雾塔不粘壁料仓及粉料干燥方法。

背景技术:

1、在陶瓷砖生产领域,粉料质量的好坏直接决定了产品的质量,目前陶瓷砖坯体粉料的制备是采用热风对球磨成浆的料浆进行喷雾干燥,形成中空的球形或类球形粉料,料浆喷雾干燥形成粉料后下落到喷雾塔下料锥口并由输送带运送到粉料料仓陈腐待用,为使所制备的粉料水分和泥料分布更均匀,提高可塑性,一般粉料需要在粉料料仓中陈腐12小时以上才能使用,但由于喷雾塔雾化制成的粉料出塔温度较高,虽然过程中会通过冷却装置和外界温度进行热交换冷却,进入料仓时粉料的温度还有30℃多,这样粉料进入料仓后与料仓壁接触,由于料仓壁温度低,而粉料温度高,空气中和粉料蒸发出来的水蒸气会凝结在料仓壁上,造成粉料结团粘结在料仓壁上,后期粉料在使用的过程中,掉落的粘壁料会进入正常粉料中,使产品出现夹层、杂质等缺陷,从而影响产品的质量,同时,较为顽固的粉料结壁料还需要人工定期进行清洗,增加了人工劳动强度,浪费了水资源。

2、因此,现有技术存在缺陷,有待改进与发展。

技术实现思路

1、本发明要解决的技术问题在于,针对现有技术的上述缺陷,提供一种陶瓷喷雾塔不粘壁料仓及粉料干燥方法,旨在解决现有技术中陶瓷喷雾塔在粉料进入料仓后容易粘壁,粘壁料进入粉料内,进而造成产品质量缺陷的问题。

2、本申请实施例解决技术问题所采用的技术方案如下:

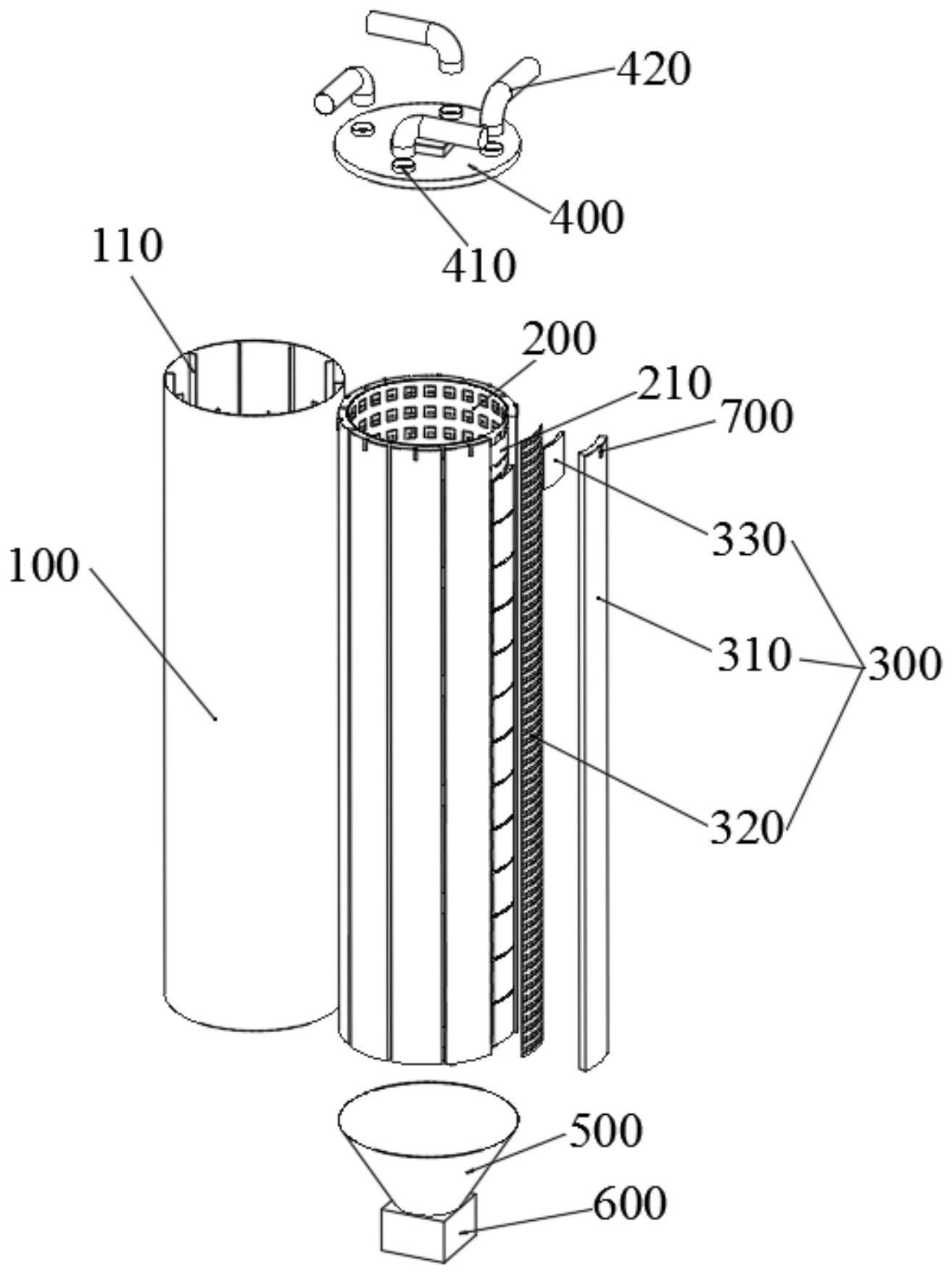

3、一种陶瓷喷雾塔不粘壁料仓,其中,包括:

4、料仓筒;

5、筛网内筒,设置在所述料仓筒的内部;

6、以及干燥组件,设置在所述料仓筒和所述筛网内筒之间,用于对筛网内筒中的粉料进行干燥。

7、根据上述技术手段,本申请实施例通过在料仓筒内设置筛网内筒,并在料仓筒和筛网内筒之间设置干燥组件,使得干燥组件能够吸收筛网内筒中粉料的水分,避免了粉料直接与料仓筒的内壁接触,粉料不会结团,进而避免了粉料结壁现象以及产品缺陷,提高了产品质量,并且降低了人工清洗料仓的劳动强度。

8、在一种实现方式中,所述干燥组件包括:

9、干燥盒,所述干燥盒上开设有干燥剂容纳槽;

10、筛网盖,盖合在所述干燥盒上,且面向所述筛网内筒设置;

11、以及干燥剂,容纳于所述干燥剂容纳槽中。

12、根据上述技术手段,本申请实施例通过将干燥盒盖设置为筛网盖,使得干燥剂能够顺利的吸收粉料水分,进一步提高了干燥效果,进而避免粉料结壁,提升了产品质量。

13、在一种实现方式中,所述料仓筒的内壁上设置有支撑隔板,所述支撑隔板设置有多个,每个所述支撑隔板在长度方向上沿所述料仓筒的长度方向设置,所述支撑隔板在宽度方向上由所述料仓筒的内壁延伸至所述筛网内筒,多个所述支撑隔板等间距设置。

14、根据上述技术手段,本申请实施例通过设置支撑隔板,提高了结构的稳固性。

15、在一种实现方式中,相邻的两个支撑隔板之间形成容纳空间,所述干燥组件设置有多个,每个所述干燥组件容纳于所述容纳空间中。

16、根据上述技术手段,本申请实施例通过在相邻的两个支撑隔板之间设置干燥组件,进一步提高了干燥效果,进而避免粉料结壁,提升了产品质量。

17、在一种实现方式中,所述料仓筒与所述筛网内筒同轴设置,且所述料仓筒的长度与所述筛网内筒的长度相等。

18、根据上述技术手段,本申请实施例将原来的单层结构改变为双层结构,几乎没有减小原来料仓的容积,不会对粉料生产造成影响。

19、在一种实现方式中,所述筛网内筒的外部设置有多个抱箍,所述筛网内筒的内部设置有用于支撑筛网内筒的支撑架。

20、根据上述技术手段,本申请实施例在筛网内筒外设置有多个抱箍,以确保筛网内筒的稳固性,支撑架则起到支撑筛网内筒的作用。

21、在一种实现方式中,所述料仓筒上设置有料仓盖,所述料仓盖上开设有多个排湿口;每个所述排湿口上均设置有排湿软管。

22、根据上述技术手段,本申请实施例的排湿软管从料仓的上方对筛网内筒里的粉料进行双重除湿,提高了干燥效果。

23、在一种实现方式中,所述料仓盖上还开设有进料口,所述料仓筒的底部边缘连接有料仓下锥,所述料仓下锥呈倒锥形,所述料仓下锥背离所述料仓筒的一侧开设有下料口。

24、根据上述技术手段,本申请实施例通过在上方设置进料口,在下方设置下料口,使得粉料在陶瓷喷雾塔不粘壁料仓中输送和输出。

25、在一种实现方式中,所述筛网内筒的筛网目数为400目,所述筛网盖的筛网目数为8目;

26、所述干燥盒可拆卸连接在所述料仓筒的内壁上。

27、根据上述技术手段,本申请实施例使得干燥剂和粉料之间只隔了两层很薄的筛网,大量湿气被干燥剂直接吸收,而且干燥盒与支撑隔板留有一定的间隙,料仓顶部的排湿软管可同时对料仓内粉料进行排湿,增强排湿效率,筛网上不会因为水蒸气造成结团,而且干燥盒定期更换,保证了除湿效率。

28、本申请实施例还公开了一种基于如上所述的陶瓷喷雾塔不粘壁料仓实现的粉料干燥方法,其中,包括:

29、粉料经进料口进入筛网内筒中,干燥组件透过筛网对筛网内筒中的粉料进行除湿;

30、当需更换干燥组件中的干燥剂时,将干燥组件从料仓筒的内壁上卸下,并更换干燥组件中的干燥剂;

31、将更换干燥剂后的干燥组件重新安装在料仓筒的内壁上。

32、本发明的有益效果:

33、本申请实施例通过使用干燥箱体安装在粉料料仓壁,避免粉料与料仓壁接触,使用干燥剂吸收粉料内水分,干燥盒内的干燥剂可定期更换,从而解决粉料粘料仓壁的问题,直接降低了企业的生产成本和人工劳动强度,提升了产品的质量,进而提升了企业的产品竞争力。并且,干燥剂和粉料之间只隔了两层很薄的筛网,大量湿气被干燥剂直接吸收,而且干燥盒与支撑隔板留有一定的间隙,料仓顶部的排湿软管可同时对料仓内粉料进行排湿,增强排湿效率,筛网上不会因为水蒸气造成结团,而且干燥盒定期更换,保证了除湿效率。

技术特征:

1.一种陶瓷喷雾塔不粘壁料仓,其特征在于,包括:

2.根据权利要求1所述的陶瓷喷雾塔不粘壁料仓,其特征在于,所述干燥组件包括:

3.根据权利要求2所述的陶瓷喷雾塔不粘壁料仓,其特征在于,所述料仓筒的内壁上设置有支撑隔板,所述支撑隔板设置有多个,每个所述支撑隔板在长度方向上沿所述料仓筒的长度方向设置,所述支撑隔板在宽度方向上由所述料仓筒的内壁延伸至所述筛网内筒,多个所述支撑隔板等间距设置。

4.根据权利要求3所述的陶瓷喷雾塔不粘壁料仓,其特征在于,相邻的两个支撑隔板之间形成容纳空间,所述干燥组件设置有多个,每个所述干燥组件容纳于所述容纳空间中。

5.根据权利要求1所述的陶瓷喷雾塔不粘壁料仓,其特征在于,所述料仓筒与所述筛网内筒同轴设置,且所述料仓筒的长度与所述筛网内筒的长度相等。

6.根据权利要求1所述的陶瓷喷雾塔不粘壁料仓,其特征在于,所述筛网内筒的外部设置有多个抱箍,所述筛网内筒的内部设置有用于支撑筛网内筒的支撑架。

7.根据权利要求1所述的陶瓷喷雾塔不粘壁料仓,其特征在于,所述料仓筒上设置有料仓盖,所述料仓盖上开设有多个排湿口;每个所述排湿口上均设置有排湿软管。

8.根据权利要求7所述的陶瓷喷雾塔不粘壁料仓,其特征在于,所述料仓盖上还开设有进料口,所述料仓筒的底部边缘连接有料仓下锥,所述料仓下锥呈倒锥形,所述料仓下锥背离所述料仓筒的一侧开设有下料口。

9.根据权利要求2所述的陶瓷喷雾塔不粘壁料仓,其特征在于,所述筛网内筒的筛网目数为400目,所述筛网盖的筛网目数为8目;

10.一种基于如权利要求1-9任一项所述的陶瓷喷雾塔不粘壁料仓实现的粉料干燥方法,其特征在于,包括:

技术总结

本发明所提供的一种陶瓷喷雾塔不粘壁料仓及粉料干燥方法,所述陶瓷喷雾塔不粘壁料仓包括:料仓筒;筛网内筒,设置在所述料仓筒的内部;以及干燥组件,设置在所述料仓筒和所述筛网内筒之间,用于对筛网内筒中的粉料进行干燥。本发明通过在料仓筒内设置筛网内筒,并在料仓筒和筛网内筒之间设置干燥组件,使得干燥组件能够吸收筛网内筒中粉料的水分,避免了粉料直接与料仓筒的内壁接触,这样粉料不会结团,进而避免了粉料结壁现象造成产品缺陷,提高了产品质量,并且降低了人工清洗料仓的劳动强度。

技术研发人员:熊江鹏,汪聪,周方,谭里泉,周桂发

受保护的技术使用者:江西和美陶瓷有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!