一种光模块自动贴标设备及方法与流程

本发明涉及光模块自动生产,尤其涉及一种光模块自动贴标设备及方法。

背景技术:

1、随着光通信领域的高速发展,近几年光模块的需求量增长非常迅猛。光模块在出厂前需贴上标签,用于记录该光模块的相关信息。目前光模块贴标操作多由人工完成,其存在以下缺陷:1.人工贴标难度较大,靠肉眼对位,尤其临时标比模块标签框小很多,人工贴标位置差异性很大,贴偏较大时可能影响产品外观和后续自动扫码工序,反复重贴时可能造成标签粘性降低而无效贴标;2.人工贴标造成人力浪费,不符合智能生产的发展方向,且需要人工全程作业,消耗工时长,存在劳动工时利用率低问题。

技术实现思路

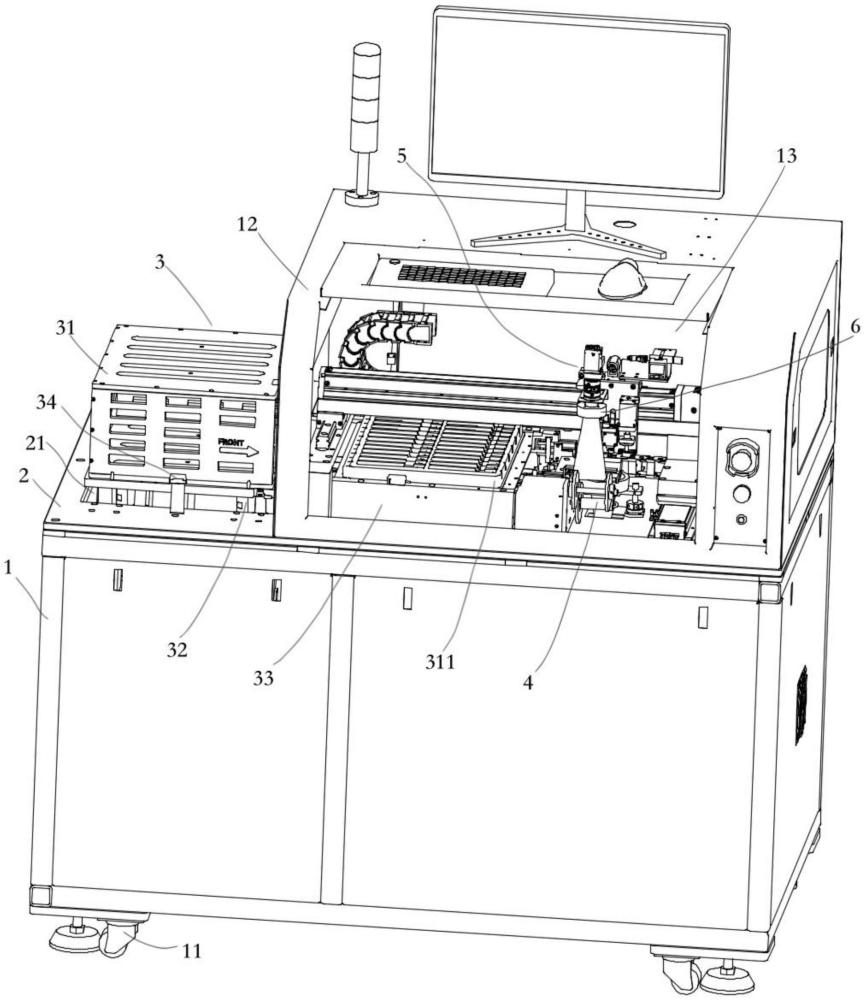

1、为了解决上述问题,一方面,本发明提供了一种光模块自动贴标设备,包括机架,还包括设置在所述机架上的上下料机构、剥标机构、取料总成以及视觉定位机构,所述上下料机构包括用于驱动物料盘在上下料位和贴标位之间切换的驱动机构;所述剥标机构用于从底纸上剥离标签,所述剥标机构连接有用于供应标签的供标机构;所述取料总成包括能够取签和贴标的吸取机构以及用于驱动所述吸取机构从所述剥标机构处取标以及在贴标位处贴标的搬运机构。

2、进一步地,所述上下料机构还包括料仓组件和料仓升降机构,所述料仓组件内设有多个物料盘,且各所述物料盘自下而上依次设置,所述料仓升降机构与所述料仓组件连接,用于驱动料仓组件升降以使其中一个物料盘移动至上下料位。

3、进一步地,所述料仓组件包括盒体,所述盒体的朝向所述驱动机构的一侧设有开口,所述盒体上设有自下而上依次分布的多层滑道槽,所述滑道槽平行于驱动机构的作用方向,所述物料盘滑动设置在所述滑道槽上,各所述物料盘与各层滑道槽一一对应设置。

4、进一步地,所述上下料机构还包括用于识别光模块的识别单元,所述识别单元朝向所述料仓组件设置,所述料仓组件上对应各所述物料盘的位置设置有与识别单元适配的识别窗口。

5、进一步地,所述上下料机构还包括压平机构,所述压平机构设于上下料位和贴标位之间,所述压平机构包括悬挂设置的用于施压至在上下料位和贴标位之间移动的物料盘的可升降的压盒滚轮。

6、进一步地,所述物料盘包括底板和设置在所述底板上的用于支撑吸塑盒的吸塑盒内撑,所述吸塑盒内撑与所述底板可拆卸连接,所述底板的朝向所述驱动机构的一侧设置有夹爪槽,所述驱动机构包括与所述夹爪槽适配的夹爪。

7、进一步地,所述剥标机构包括沿标签纸运行方向依次设置的用于标签纸导向的导向件以及用于收卷底纸的收标组件,所述导向件一侧设有用于分离标签和底纸的标签分离板。

8、进一步地,所述吸取机构包括固定板、吸嘴升降机构、旋转机构和吸嘴,所述固定板安装在所述搬运机构上,所述吸嘴升降机构设置在所述固定板上,所述旋转机构设置在所述吸嘴升降机构的输出端,所述吸嘴设置在所述旋转机构上。

9、进一步地,还包括控制单元,所述视觉定位机构包括设置在机架上的用于识别吸取后的标签的第一识别机构,以及设置在搬运机构上的用于识别光模块的第二识别机构;所述第一识别机构、第二识别机构、驱动机构、搬运机构以及吸取机构分别与控制单元电性连接。

10、另一方面,本发明还提供了一种光模块自动贴标方法,基于上述所述的光模块自动贴标设备的实施,包括如下步骤:

11、物料盘出仓,驱动机构将物料盘送至贴标位;

12、剥标机构进行标签操作;

13、吸取机构从剥标机构上吸取标签,并通过搬运机构移动至贴标位进行贴标;

14、完成贴标后,驱动机构将物料盘送至上下料位。

15、本发明提供的光模块自动贴标设备,料仓组件内可容纳多层物料盘,物料盘上可放置不同类型的吸塑盒,实现不同光模块的料仓统一,料仓组件在料仓升降机构的驱动下将物料盘移动至上下料位,物料盘在驱动机构的作用下在上下料位和贴标位之间切换,实现光模块的自动上料和下料;压平机构可辅助压平吸塑盒,保证吸塑盒内的产品高度一致,提高贴标质量,且还可以在完成贴标后作用在光模块上,进一步将标签粘结在光模块上,提高标签粘结可靠性;取料总成用于将标签在剥标机构、视觉定位机构、贴标位上的物料盘之间进行转移;吸取机构在搬运机构的驱动下可沿x轴和y轴移动,吸取机构的吸嘴可升降,用于实现吸嘴在x轴、y轴以及z轴移动,同时吸嘴连接有旋转机构,可在旋转机构的作用下转动,用于调整标签的位置,并在视觉定位机构的作用下,保证贴标位置的一致性,提高贴标效果;剥标机构用于实现标签和底纸自动分离,剥标机构的标签分离板靠近分标口设置,可实现卷标和长片状标签的通用;料仓组件和剥标机构分别设置在机架的两侧,便于人工更换料仓组件内的物料盘以及人工换标签,需要人工操作的机构均设置在机架边缘,方便人工操作。

16、本发明由于采用以上技术方案,使之与现有技术相比,具有以下有益效果:

17、1)本发明提供的光模块自动贴标设备,布局合理,稳定性高,贴标效率高;通过上下料机构实现贴标物料的自动上料和下料,且通过搬运机构带动吸取组件移动,实现标签的吸取以及粘贴,提高光模块贴标智能化程度,减少人工操作,提高产能和生产效率。

18、2)本发明提供的光模块自动贴标设备,料仓组件在料仓升降机构的驱动下可下沉到机架下面,一方面,料仓组件内可容纳多层装有光模块的物料盘,减少更换料盒次数,节省人力;另一方面,料仓组件可下沉至机架下方,不占用机台上运行空间,使设备布局紧凑合理,人工操作区域小,降低了机台的隐性占地空间。

19、3)本发明提供的光模块自动贴标设备,物料盘的底板可通用,通过更换不同的吸塑盒内撑以满足不同型号光模块的吸塑盒使用,使得料仓组件通用所有的光模块吸塑盒,适用范围广。

20、4)本发明提供的光模块自动贴标设备,剥标机构简单,操作方便,设有导向件,且剥标分离板靠近分标口设置,剥标机构不仅适用于常规的标签使用,还适用于片状标签,适用范围广。

21、5)本发明提供的光模块自动贴标设备,对吸取的标签以及来料光模块进行双向定位,贴标精度更高。

22、6)本发明提供的光模块自动贴标设备,放置光模块的吸塑盘可在吸塑盘内撑的作用下设置在底板上,物料盘移动至贴标位过程中,压平机构可辅助压平吸塑盒,避免了吸塑盒材料薄软变形而造成贴标效果不达标的风险。

技术特征:

1.一种光模块自动贴标设备,包括机架,其特征在于,还包括设置在所述机架上的上下料机构、剥标机构、取料总成以及视觉定位机构,所述上下料机构包括用于驱动物料盘在上下料位和贴标位之间切换的驱动机构;所述剥标机构用于从底纸上剥离标签,所述剥标机构连接有用于供应标签的供标机构;所述取料总成包括能够取签和贴标的吸取机构以及用于驱动所述吸取机构从所述剥标机构处取标以及在贴标位处贴标的搬运机构。

2.根据权利要求1所述的光模块自动贴标设备,其特征在于,所述上下料机构还包括料仓组件和料仓升降机构,所述料仓组件内设有多个物料盘,且各所述物料盘自下而上依次设置,所述料仓升降机构与所述料仓组件连接,用于驱动料仓组件升降以使其中一个物料盘移动至上下料位。

3.根据权利要求2所述的光模块自动贴标设备,其特征在于,所述料仓组件包括盒体,所述盒体的朝向所述驱动机构的一侧设有开口,所述盒体上设有自下而上依次分布的多层滑道槽,所述滑道槽平行于驱动机构的作用方向,所述物料盘滑动设置在所述滑道槽上,各所述物料盘与各层滑道槽一一对应设置。

4.根据权利要求2所述的光模块自动贴标设备,其特征在于,所述上下料机构还包括用于识别光模块的识别单元,所述识别单元朝向所述料仓组件设置,所述料仓组件上对应各所述物料盘的位置设置有与识别单元适配的识别窗口。

5.根据权利要求1所述的光模块自动贴标设备,其特征在于,所述上下料机构还包括压平机构,所述压平机构设于上下料位和贴标位之间,所述压平机构包括悬挂设置的用于施压至在上下料位和贴标位之间移动的物料盘的可升降的压盒滚轮。

6.根据权利要求1所述的光模块自动贴标设备,其特征在于,所述物料盘包括底板和设置在所述底板上的用于支撑吸塑盒的吸塑盒内撑,所述吸塑盒内撑与所述底板可拆卸连接,所述底板的朝向所述驱动机构的一侧设置有夹爪槽,所述驱动机构包括与所述夹爪槽适配的夹爪。

7.根据权利要求1所述的光模块自动贴标设备,其特征在于,所述剥标机构包括沿标签纸运行方向依次设置的用于标签纸导向的导向件以及用于收卷底纸的收标组件,所述导向件一侧设有用于分离标签和底纸的标签分离板。

8.根据权利要求1所述的光模块自动贴标设备,其特征在于,所述吸取机构包括固定板、吸嘴升降机构、旋转机构和吸嘴,所述固定板安装在所述搬运机构上,所述吸嘴升降机构设置在所述固定板上,所述旋转机构设置在所述吸嘴升降机构的输出端,所述吸嘴设置在所述旋转机构上。

9.根据权利要求1所述的光模块自动贴标设备,其特征在于,还包括控制单元,所述视觉定位机构包括设置在机架上的用于识别吸取后的标签的第一识别机构,以及设置在搬运机构上的用于识别光模块的第二识别机构;所述第一识别机构、第二识别机构、驱动机构、搬运机构以及吸取机构分别与控制单元电性连接。

10.一种光模块自动贴标方法,其特征在于,基于权利要求1-9任一项所述的光模块自动贴标设备的实施,包括如下步骤:

技术总结

本发明涉及一种光模块自动贴标设备及方法;该设备包括机架,还包括设置在所述机架上的上下料机构、剥标机构、取料总成以及视觉定位机构,所述上下料机构包括用于驱动物料盘在上下料位和贴标位之间切换的驱动机构;所述剥标机构用于从底纸上剥离标签,所述剥标机构连接有用于供应标签的供标机构;所述取料总成包括能够取签和贴标的吸取机构以及用于驱动所述吸取机构从所述剥标机构处取标以及在贴标位处贴标的搬运机构。本发明的设备布局合理,稳定性高,贴标效率高;通过上下料机构实现贴标物料的自动上料和下料,且通过搬运机构带动吸取组件移动,实现标签的吸取以及粘贴,提高光模块贴标智能化程度,减少人工操作,提高产能和生产效率。

技术研发人员:汪庆,李林科,吴天书,杨现文,张健

受保护的技术使用者:武汉联特科技股份有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!