用于托盘模式的计量器具整装整卸机器的制作方法

本发明涉及自动装载领域,尤其涉及用于托盘模式的计量器具整装整卸机器。

背景技术:

1、现代物流中,尤其是托盘成品货物的车辆装卸,单件重量350kg以上,普遍需要使用大量人工及叉车设备,不仅安全性差、工作效率低,还极易发生滚落,造成货物损失。目前,进行自动化装卸的机器,移动的导轨往往为一字形,在进行装载时,机器人只能在车辆一侧进行装载,故而需要手臂有足够的外伸长度,手臂在进行装载时可能出现晃动或者变形等情况,造成位置偏差、货物掉落等情况,影响车辆装卸进程。

技术实现思路

1、本发明要解决的技术问题和提出的技术任务是对现有技术方案进行完善与改进,提供用于托盘模式的计量器具整装整卸机器,以达到提高装载的精度和安全目的。为此,本发明采取以下技术方案。

2、用于托盘模式的计量器具整装整卸机器,包括轨道、设于轨道上的行走机构、设于行走机构上的装载机器人、位于机架外侧的视觉装置,其特征在于:所述的轨道为呈一端开口的“u”字型,半包围区为车辆停泊装载区。由于轨道设计为“u”字型,装载机器人可以在轨道上来回移动,方便对车辆进行双侧装载,从而提高了装载的效率。“u”字型轨道使得装载机器人可以更加灵活地适应不同尺寸和形状的车辆,由于“u”字型的开口端可以适应不同长度的车辆,因此可以方便地对各种不同车辆进行装载。另外,相比单侧装载,可以降低机械臂的强度,同时避免机器人在装载时出现晃动或者位移等情况,从而提高了装载的精度和安全性,保证车辆装卸进程。

3、作为优选技术手段:所述的视觉装置包括位于轨道外侧的立柱、设于立柱顶端的横梁、位于横梁两端的视觉传感器。通过立柱和横梁的设置,视觉装置得以稳定地安装和固定在轨道外侧,不易受到震动和摇晃的影响,从而保证了视觉装置的稳定性和精确性。位于横梁两端的视觉传感器可以覆盖轨道前后的较大视野范围,使得装载机器人可以更加准确地识别和抓取货物,并实时监测装载过程。视觉传感器可以准确地测量和识别货物的位置和姿态,从而帮助装载机器人实现高精度的装载操作。视觉装置可以实时监测装载机器人的运动状态和位置,及时发现潜在的安全隐患,从而提高了整体的安全性。

4、作为优选技术手段:所述的视觉装置为两套,两套视觉装置对称设于轨道外侧。通过设置两套视觉装置,可以增加整个系统的冗余度,提高系统的稳定性和可靠性,如果一套视觉装置出现故障,另一套可以继续工作,从而保证了系统的正常运行。两套视觉装置可以同时工作,提高装载机器人的工作效率,在装载过程中,两套视觉装置可以分别对货物进行识别和定位,从而加快了装载速度。两套视觉装置可以互相校准和修正,从而提高整体的精度,如果一套视觉装置出现误差,可以通过另一套视觉装置的数据进行修正,从而保证装载的精度。这种设置方式可以适应不同的情况和需求,例如,可以根据车辆的大小和形状,调整两套视觉装置的距离和角度,从而更好地适应各种不同的装载场景。如果一套视觉装置出现故障,可以单独对其进行维修和更换,而不会影响另一套视觉装置的正常工作,这样可以节省维护成本和时间。

5、作为优选技术手段:所述的装载机器人设有机械臂,机械臂上连接“l”形叉爪。采用“l”形叉爪,叉爪可以配合托盘,使用时,将叉爪伸入托盘底部,可以一次性将整个托盘上的货物装载起来,无需逐个搬运货物。这大大提高了装载的效率,减少了装载时间和人力成本。叉爪伸入托盘底部的设计可以避免在装载过程中货物之间的摩擦和碰撞,从而减少了货物破损的可能性,这对于一些易碎或贵重货物的装载尤其有利。叉爪伸入托盘底部的设计可以使装载机器人更加稳定地操作,避免了在装载过程中由于货物不稳定而导致的安全隐患,这提高了整体的安全性和稳定性。叉爪可以适应不同尺寸的托盘,扩大了装载机器人的应用范围。

6、作为优选技术手段:所述的叉爪呈“l”形,包括竖向的机械臂连接板、横向对应设于机械臂连接板上端和下端的上梁和下梁、与上梁和下梁连接的两叉脚,两叉脚左右对称设置,所述的叉脚呈“l”,叉脚的竖向部与上梁和下梁相连,叉脚的横向部靠近下梁部的厚度大于远离下梁部的厚度,远离下梁部的端部底面设有向下的斜角。叉爪上的机械臂连接板通过连接件与机械臂相连,连接方便、可靠,可以确保连接的可靠性和稳定性,避免在装载过程中由于货物重量和冲击引起的松动或脱落,提高了整体的安全性和稳定性。采用框架式结构的叉爪有利于在保证强度的情况下降低叉爪的重量,提高装载机器人的移动性和灵活性,同时减少能源消耗和降低运行成本。框架式结构的叉爪可以更好地承受货物重量和冲击,使得叉爪在装载过程中更加稳定和可靠,从而提高了装载效率。叉爪的“l”形设计使得其具有更高的稳定性,在装载过程中,这种设计可以更好地承受货物的重量和冲击,避免叉爪在货物重量下的变形或摇晃。由于叉爪的横向部靠近下梁部的厚度大于远离下梁部的厚度,使得叉爪在插入托盘底部时,可以更深入地抓住货物,从而可以更快地将货物从托盘中取出,提高了装载效率。由于远离下梁部的端部设有向下的斜角,这种设计可以更顺利地插入托盘底部。

7、作为优选技术手段:所述的上梁和下梁的宽度大于机械臂连接板。上梁和下梁的宽度大于机械臂连接板的设计可以提供更好的支撑和稳定性,在装载过程中,这种设计可以更好地承受货物的重量和冲击,避免叉爪在货物重量下的变形或摇晃,提高了装载的稳定性和精度。而且还可以进一步地降低重量。

8、作为优选技术手段:所述轨道外侧的横梁下方设有用于运输托盘货物的运输架。通过在横梁下方设置运输架,可以同时运输多个托盘货物,这使得装载过程更加高效,减少了装载时间和人力成本。提高自动化程度。

9、作为优选技术手段:所述的轨道通过连接件固定在地面,轨道的端部设有防脱定位件。设防脱定位件,可以防止装载机器人脱轨,提高工作的安全性,而且还可以成为定位点,便于位置的校对。

10、作为优选技术手段:所述叉脚的横向部为可伸缩的横向部。如此可以将托盘送到设定的位置,增加适用范围。可伸缩的横向部可以为多个嵌套的伸缩套。

11、有益效果:由于轨道设计为“u”字型,装载机器人可以在轨道上来回移动,方便对车辆进行双侧装载,从而提高了装载的效率。“u”轨道使得装载机器人可以更加灵活地适应不同尺寸和形状的车辆,由于“u”字型的开口端可以适应不同长度的车辆,因此可以方便地对各种不同车辆进行装载。另外,相比单侧装载,可以降低机械臂的强度,同时避免机器人在装载时出现晃动或者位移等情况,从而提高了装载的精度和安全性,保证车辆装卸进程。

技术特征:

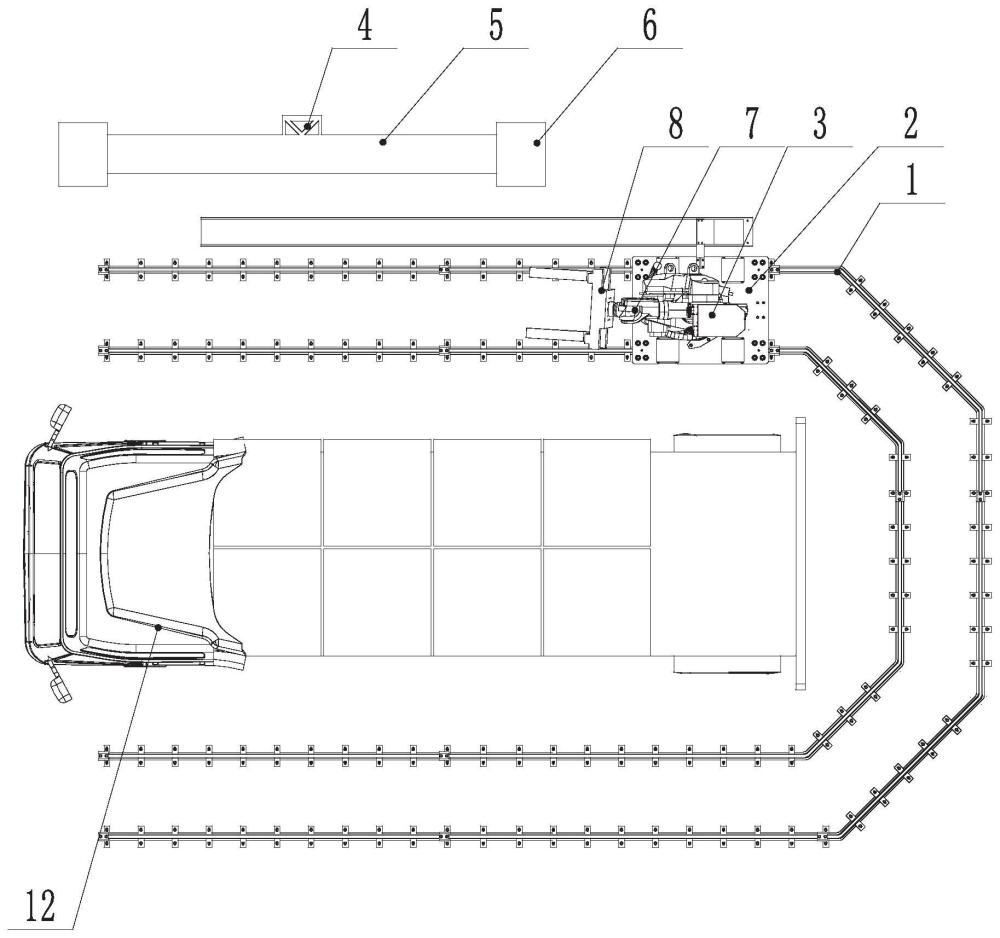

1.用于托盘模式的计量器具整装整卸机器,包括轨道(1)、设于轨道(1)上的行走机构(2)、设于行走机构(2)上的装载机器人(3)、位于机架外侧的视觉装置,其特征在于:所述的轨道(1)为呈一端开口的“u”字型,半包围区为车辆(12)停泊装载区。

2.根据权利要求1所述的用于托盘模式的计量器具整装整卸机器,其特征在于:所述的视觉装置包括位于轨道(1)外侧的立柱(4)、设于立柱(4)顶端的横梁(5)、位于横梁(5)两端的视觉传感器(6)。

3.根据权利要求2所述的用于托盘模式的计量器具整装整卸机器,其特征在于:所述的视觉装置为两套,两套视觉装置对称设于轨道(1)外侧。

4.根据权利要求1所述的用于托盘模式的计量器具整装整卸机器,其特征在于:所述的装载机器人(3)设有机械臂(7),机械臂(7)上连接“l”形叉爪(8)。

5.根据权利要求4所述的用于托盘模式的计量器具整装整卸机器,其特征在于:所述的叉爪(8)呈“l”形,包括竖向的机械臂连接板(801)、横向对应设于机械臂连接板(801)上端和下端的上梁(802)和下梁(803)、与上梁(802)和下梁(803)连接的两叉脚(804),两叉脚(804)左右对称设置,所述的叉脚(804)呈“l”,叉脚(804)的竖向部与上梁(802)和下梁(803)相连,叉脚(804)的横向部靠近下梁(803)部的厚度大于远离下梁(803)部的厚度,远离下梁(803)部的端部底面设有向下的斜角。

6.根据权利要求5所述的用于托盘模式的计量器具整装整卸机器,其特征在于:所述的上梁(802)和下梁(803)的宽度大于机械臂连接板(801)。

7.根据权利要求6所述的用于托盘模式的计量器具整装整卸机器,其特征在于:所述轨道(1)外侧的横梁(5)下方设有用于运输托盘(11)货物的运输架(9)。

8.根据权利要求7所述的用于托盘模式的计量器具整装整卸机器,其特征在于:所述的轨道(1)通过连接件固定在地面,轨道(1)的端部设有防脱定位件(10)。

9.根据权利要求5所述的用于托盘模式的计量器具整装整卸机器,其特征在于:所述叉脚(804)的横向部为可伸缩的横向部。

技术总结

本发明公开了用于托盘模式的计量器具整装整卸机器,涉及自动装载领域。目前,移动的导轨往往为一字形,在进行装载时,机器人只能在车辆一侧进行装载,手臂在进行装载时可能出现晃动或者变形等情况,造成位置偏差、货物掉落等情况,影响车辆装卸进程。本发明包括轨道、设于轨道上的行走机构、设于行走机构上的装载机器人、位于机架外侧的视觉装置,所述的轨道为呈一端开口的“U”字型,半包围区为车辆停泊装载区。“U”字型轨道,方便对车辆进行双侧装载。相比单侧装载,可以降低机械臂的强度,同时避免机器人在装载时出现晃动或者位移等情况,从而提高了装载的精度和安全性,保证车辆装卸进程。

技术研发人员:徐永进,李晨,胡书红,黄小琼,王黎欣,沈王平,刘功俊,吕妙莉,施文嘉,鲁然,叶莘,金阳忻,李熊,邵竑湄,江岚,史博文,马雨薇,吕几凡,达文燕,章峻炜,汪金荣,姜咪慧,王佳颖

受保护的技术使用者:国网浙江省电力有限公司营销服务中心

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!