下料装置的制作方法

本申请涉及玻璃生产制造,特别是涉及下料装置。

背景技术:

1、随着现代化工业生产的迫切需求和迅猛发展,玻璃生产线的自动化水平也在逐渐提高。玻璃的自动化生产线一般采取立式生产姿态,玻璃平面以84°左右的与水平面夹角竖立在背板上,在传送机构的带动下依次经过各道生产工序。加工步骤全部完成后,需要将玻璃从生产线背板上取下来,放到玻璃存储架上,这个取放的过程在行业内称为玻璃“下片”,并且可利用下料装置自动化完成这一任务。

2、传统的玻璃下片方式主要有吊车辅助吊架下片和专用机械下片,专用机械下片完全不需要工人的参与、自动化程度更高、占地面积更小、能够与中空玻璃生产线协同控制、外形也能够与生产线很好地融合,逐渐在行业内推广普及。但是,玻璃生产线配套的专用下片机承载能力不佳。

技术实现思路

1、基于此,有必要针对传统的下料装置承载能力不佳的问题,提供一种下料装置。

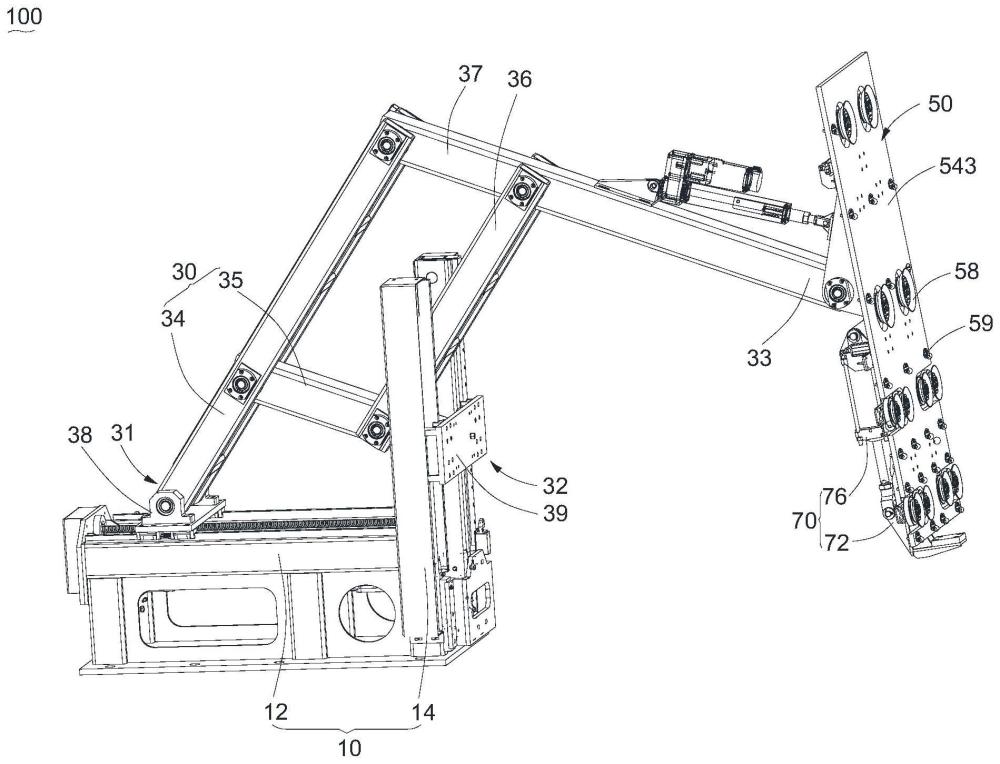

2、一种下料装置,包括:

3、基座,包括延伸方向相交的第一轨道和第二轨道;

4、连杆机构,所述连杆机构具有第一端、第二端及安装端,所述第一端和所述第二端分别可移动地设置于所述第一轨道和所述第二轨道上,所述安装端能够在所述第一端和所述第二端被驱动移动时相对所述基座移动;

5、承载结构,设于所述安装端,用于承载物料;

6、其中,在所述第一轨道的延伸方向上,所述第二轨道位于所述第一轨道和所述承载结构之间。

7、上述下料装置中,在第一轨道的延伸方向上,第二轨道位于第一轨道和承载结构之间。也就是说,第一轨道面向承载结构的一侧为第一轨道的前方,第二轨道位于第一轨道前方,且与第二轨道相交设置,如此相比将第二轨道设于第一轨道后方,第二轨道更靠近承载结构,使得承载零件更靠近负载,各受力零件的应力作用线更短,对负载的支撑性更加稳固可靠,进一步提高承载结构的承载能力,提升下料装置的使用寿命。

8、在其中一个实施例中,所述连杆机构包括四连杆机构,所述四连杆机构中的两个相交杆体相互远离的端部分别具有所述第一端和所述第二端,且所述第一端相对所述第一轨道可转动设置,所述第二端相对所述第二轨道可转动设置。

9、在其中一个实施例中,所述四连杆机构包括依次首尾铰接的第一杆体、第二杆体、第三杆体及第四杆体;

10、所述第一杆体与所述第二杆体铰接的一端凸出所述第二杆体且形成所述第一端,所述第二杆体与所述第三杆体铰接的一端凸出所述第三杆体且形成所述第二端,所述第四杆体与所述第三杆体铰接的一端凸出所述第三杆体且形成所述安装端。

11、在其中一个实施例中,所述连杆机构包括第一连接件和第二连接件,所述第一连接件与所述第一杆体的所述第一端可转动连接,且可滑动地设置于所述第一轨道上;所述第二连接件与所述第二杆体的所述第二端可转动连接,且可滑动地设置于所述第二轨道上。

12、在其中一个实施例中,所述承载结构包括基座、面板、传动机构及吸盘,所述面板与所述基座相对设置,所述面板上开设有让位孔,所述吸盘对应所述让位孔设于所述基座上;

13、所述传动机构传动连接于所述基座与所述面板之间,用于带动所述面板向靠近和远离所述基座的方向移动,并允许所述吸盘凸出和缩回所述让位孔。

14、在其中一个实施例中,所述承载结构还包括多个滚轮,多个所述滚轮沿来料方向相互间隔排布,每个所述滚轮绕与所述来料方向垂直的方向可转动设置。

15、在其中一个实施例中,所述传动机构包括第一驱动件及至少两个相互平行且间隔设置的连杆,每个所述连杆的相对两端分别与所述基座和所述面板铰接,所述第一驱动件设于所述基座上且与所述面板连接,用于驱动所述面板向靠近和远离所述基座的方向移动。

16、在其中一个实施例中,所述承载结构还包括设于所述基座上的辅助下料机构,所述辅助下料机构具有承载状态和收回状态;

17、在所述承载状态时,所述辅助下料机构的至少部分伸出所述面板底端,所述辅助下料机构伸出所述面板底端的部分与所述面板围合形成承载空间;在所述收回状态时,所述辅助下料机构退回所述面板面向所述基座的后方。

18、在其中一个实施例中,所述辅助下料机构包括支撑钩、辅助组件及第二驱动件,所述辅助组件设于所述面板上,所述支撑钩可转动地设于所述辅助组件上;所述第二驱动件可转动设于所述基座上,所述第二驱动件的伸缩端沿第一方向伸缩,且与所述支撑钩可转动连接;所述第一方向与所述面板顶端至底端的方向平行;

19、在所述承载状态时,所述支撑钩在所述第二驱动件的驱动下处于伸出所述面板底端的第一位置;在所述收回状态时,所述支撑钩在所述第二驱动件的驱动下向远离所述面板摆动至第三位置,且沿所述第一方向由所述第三位置平移至所述第二位置;所述第三位置位于所述面板底端,所述第二位置远离所述面板的底端。

20、在其中一个实施例中,所述辅助组件包括传动轨道和滑块,所述传动轨道沿所述第一方向延伸设置,所述滑块可移动地设置于所述传动轨道上,所述支撑钩与所述滑块可转动连接,且能够在所述第二驱动件的驱动下处于所述第二位置或第三位置时,沿所述传动轨道往复平移。

21、一种玻璃生产线,包括上述下料装置。

技术特征:

1.一种下料装置,其特征在于,包括:

2.根据权利要求1所述的下料装置,其特征在于,所述连杆机构包括四连杆机构,所述四连杆机构中的两个相交杆体相互远离的端部分别具有所述第一端和所述第二端,且所述第一端相对所述第一轨道可转动设置,所述第二端相对所述第二轨道可转动设置。

3.根据权利要求2所述的下料装置,其特征在于,所述四连杆机构包括依次首尾铰接的第一杆体、第二杆体、第三杆体及第四杆体;

4.根据权利要求3所述的下料装置,其特征在于,所述连杆机构包括第一连接件和第二连接件,所述第一连接件与所述第一杆体的所述第一端可转动连接,且可滑动地设置于所述第一轨道上;所述第二连接件与所述第二杆体的所述第二端可转动连接,且可滑动地设置于所述第二轨道上。

5.根据权利要求1-4任意一项所述的下料装置,其特征在于,所述承载结构包括基座、面板、传动机构及吸盘,所述面板与所述基座相对设置,所述面板上开设有让位孔,所述吸盘对应所述让位孔设于所述基座上;

6.根据权利要求5所述的下料装置,其特征在于,所述承载结构还包括多个滚轮,多个所述滚轮沿来料方向相互间隔排布,每个所述滚轮绕与所述来料方向垂直的方向可转动设置。

7.根据权利要求5所述的下料装置,其特征在于,所述传动机构包括第一驱动件及至少两个相互平行且间隔设置的连杆,每个所述连杆的相对两端分别与所述基座和所述面板铰接,所述第一驱动件设于所述基座上且与所述面板连接,用于驱动所述面板向靠近和远离所述基座的方向移动。

8.根据权利要求5所述的下料装置,其特征在于,所述承载结构还包括设于所述基座上的辅助下料机构,所述辅助下料机构具有承载状态和收回状态;

9.根据权利要求8所述的下料装置,其特征在于,所述辅助下料机构包括支撑钩、辅助组件及第二驱动件,所述辅助组件设于所述面板上,所述支撑钩可转动地设于所述辅助组件上;所述第二驱动件可转动设于所述基座上,所述第二驱动件的伸缩端沿第一方向伸缩,且与所述支撑钩可转动连接;所述第一方向与所述面板顶端至底端的方向平行;

10.根据权利要求9所述的下料装置,其特征在于,所述辅助组件包括传动轨道和滑块,所述传动轨道沿所述第一方向延伸设置,所述滑块可移动地设置于所述传动轨道上,所述支撑钩与所述滑块可转动连接,且能够在所述第二驱动件的驱动下处于所述第二位置或第三位置时,沿所述传动轨道往复平移。

11.一种玻璃生产线,其特征在于,包括上述权利要求1-10任意一项所述的下料装置。

技术总结

本申请涉及一种下料装置及玻璃生产线,包括:基座,包括延伸方向相交的第一轨道和第二轨道;连杆机构,连杆机构具有第一端、第二端及安装端,第一端和第二端分别可移动地设置于第一轨道和第二轨道上,安装端能够在第一端和第二端被驱动移动时相对基座移动;承载结构,设于安装端,用于承载物料;其中,在第一轨道的延伸方向上,第二轨道位于第一轨道和承载结构之间。这样,第二轨道位于第一轨道前方,且与第二轨道相交设置,相比将第二轨道设于第一轨道后方,第二轨道更靠近承载结构,使得承载零件更靠近负载,各受力零件的应力作用线更短,对负载的支撑性更加稳固可靠,进一步提高承载结构的承载能力,提升下料装置的使用寿命。

技术研发人员:刘洪琪,张鹏程,才进,王军,穆树亮

受保护的技术使用者:廊坊蓝天新海科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!