一种悬挂式探伤机自动上料机及其连杆输送方法与流程

本发明涉及汽车连杆锻件加工,尤其涉及一种悬挂式探伤机自动上料机及其连杆输送方法。

背景技术:

1、在现代制造业的迅速发展中,发动机连杆锻造制造业扮演着重要的角色,它涉及到发动机等关键设备的生产。然而,随着技术的不断进步,制造业也面临着越来越高的生产效率和产品质量要求。在这一背景下,自动化生产成为迫切的需求,以降低成本、提高效率、减少人为干预,同时确保高品质产品的生产。

2、连杆锻造制造中的一个关键环节是探伤检验,其主要目的是排除表面缺陷,以确保产品质量和性能。然而,传统的探伤检验过程中存在一系列挑战:

3、1、人工操作:迄今为止,从自动称重到探伤上料的过程一直依赖于人工操作。这不仅需要大量人力,还容易受到人为因素的影响,包括疲劳和人为错误。

4、2、复杂动作:探伤上料涉及到复杂的动作,如换向、升降,这使得尝试使用机器人代替人工操作成本高昂,并且机器人通常速度较慢,无法满足高产量需求。

5、3、生产成本:高人力成本和设备维护费用限制了制造业降低生产成本和提高竞争力的潜力。

技术实现思路

1、鉴于上述问题,本发明的目的是提供一种悬挂式探伤机自动上料机及其连杆输送方法,用于改变工件传输方向和提供无需人工操作的自动化传输,实现探伤机的自动上料,以克服上述现有技术的不足。

2、为实现上述目的,本发明采用如下技术方案:

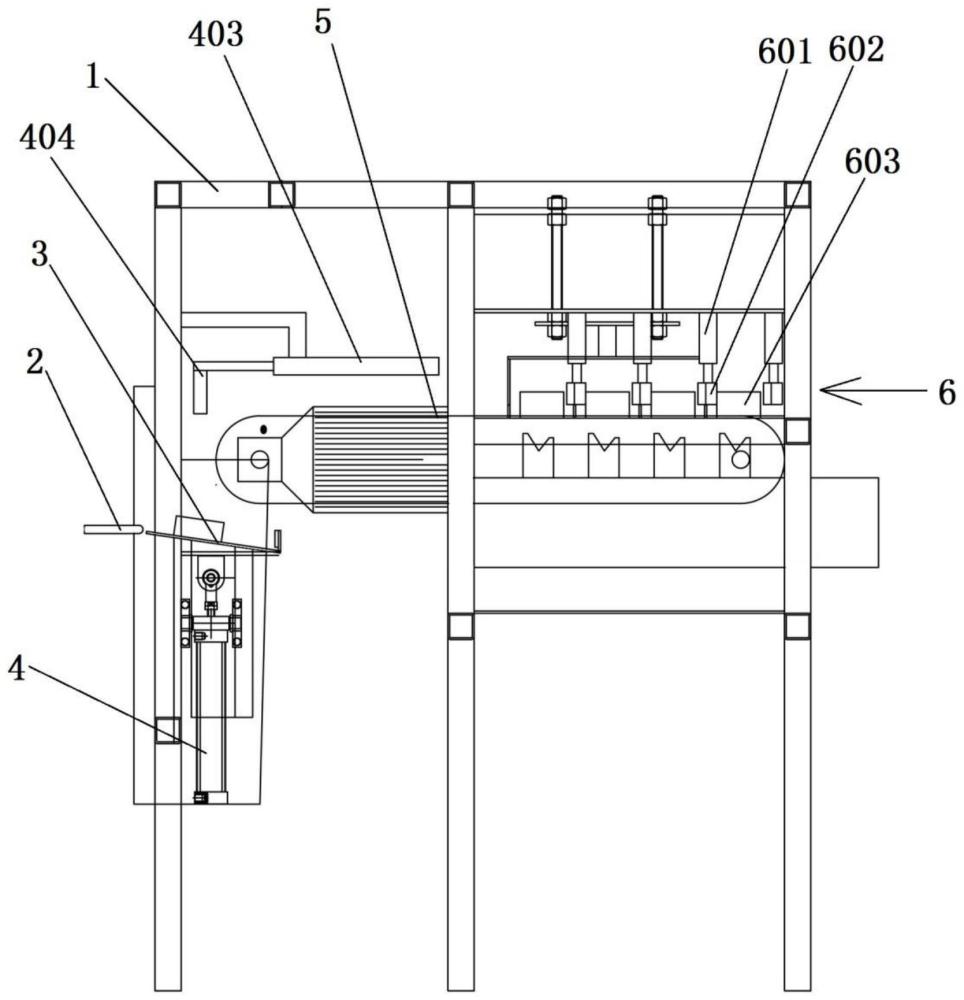

3、一种悬挂式探伤机自动上料机,包括:料架、安装在料架一侧的入料口、与入料口对接的连杆换向机构、与连杆换向机构对接的提升机构、与提升机构对接的输送链、与输送链对接的均料输出机构、与均料输出机构对接的翻料盒、安装在翻料盒与探伤机之间的挡料机构。

4、所述入料口的入口端与外部输送带对接,用于接收待探伤的连杆,所述入料口的出口端与连杆换向机构对接,外部输送带用于将连杆推送至连杆换向机构;

5、所述连杆换向机构安装在料架上并位于料架的入料端位置,所述连杆换向机构用于接收连杆并将连杆初始方向变为垂直于初始方向,

6、所述提升机构用于将换向后的连杆提升至与探伤机高度对应的输送链上;

7、所述输送链水平设置在料架上,所述输送链用于将连杆输送至探伤机位置处;

8、所述均料输出机构安装在输送链附近的料架上,并用于将连杆从输送链上推送至翻料盒内;

9、所述翻料盒安装在料架上并位于探伤机入料口的正上方,所述翻料盒用于存放一组从输送链上接收的连杆并将一组连杆送入探伤机入料口;

10、所述挡料机构用于导向从下料翻板落下的连杆至探伤机入料口内。

11、作为本发明的优选,所述连杆换向机构包括:换向承载板、安装在换向承载板上并沿送料方向设置的角钢支架、安装在角钢支架上用于阻挡并定位连杆位置的缓冲挡板、安装在换向承载板上并用于改变连杆行进方向的推料机构,所述推料机构包括:推料气缸、连接板、头部防护块、螺杆和仿型推料头,所述连接板安装在推料气缸的活塞杆上,所述头部防护块和螺杆均安装在连接板端面上并与活塞杆平行设置,所述仿型推料头安装在螺杆端头上,所述推料气缸通过连接板带动仿型推料头和头部防护块垂直与连杆送料方向往复运动,所述换向承载板倾斜设置,倾斜方向从安装推料机构的入料端向与提升机构对接的出料端倾斜,其中,连杆从外部输送带推送至换向承载板上并在换向承载板上滑动到缓冲挡板处停止,停止后的连杆的头部位置顶持在缓冲挡板上,所述仿型推料头在推料气缸的带动下与停止后的连杆尾部接触并带动连杆换向从送料方向变成垂直于送料方向,所述头部防护块在推料气缸的带动下与换向后的连杆头部接触并带动连杆从换向承载板输送至提升机构上。

12、作为本发明的优选,所述提升机构包括:竖向设置在料架上并位于换向承载板下方的举升气缸、安装在举升气缸上的并与换向承载板出料端对接的升降板、以及安装在输送链入料端正上方的钩料机构,所述钩料机构包括:水平设置在料架上的钩料气缸、安装在钩料气缸活塞杆上的勾料板,所述勾料板在钩料气缸的带动下将升降板上的连杆推动至输送链上。

13、作为本发明的优选,所述均料输出机构包括:安装料架上并位于输送链尾端的两组挡料气缸、安装在挡料气缸活塞杆上的挡料板,安装在料架上并位于输送链侧方的均料气缸,所述挡料板在挡料气缸的带动下从输送链上方落下并阻止连杆在从输送链上继续行进,所述均料气缸的数量与挡料气缸对应,所述均料气缸用于将推动挡料气缸阻止的连杆从输送链上推送至翻料盒的仓位内。

14、作为本发明的优选,所述翻料盒包括:盒体、位于盒体内部的一组仓位、位于每个仓位下方的下料翻板、推动下料翻板的同步连杆、以及推动同步连杆的翻板气缸,所述下料翻板用于遮挡仓位底部出口,下料翻板的一侧铰接在盒体上,与下料翻板数量相对应的所述同步连杆端头与下料翻板铰接,所述翻板气缸的活塞杆推动同步连杆带动下料翻板开启或关闭。

15、作为本发明的优选,所述挡料机构包括:安装在料架上并位于翻料盒正上方的导向气缸、安装在导向气缸活塞杆上的导板支架、安装在导板支架上的导向板,所述导向板的数量与仓位数量对应,所述导向板在导向气缸的带动下进入仓位并从开启的仓位底部出口伸出,将从下料翻板上落下的连杆导向至探伤机的入料口。

16、作为本发明的优选,所述换向承载板的倾斜角度为-8°。

17、作为本发明的优选,所述头部防护块通过螺栓安装在连接板端面靠近缓冲挡板的一侧,所述仿型推料头的前端与连杆侧面仿形,所述仿型推料头的后端固连有与螺杆连接的螺母,所述连接板端面上固连有与螺杆连接的螺母,所述螺杆和仿型推料头的高度大于头部防护块的高度。

18、作为本发明的优选,对应翻料盒内部的四个仓位,每组所述挡料气缸由两个挡料气缸组成。

19、本发明的另一个目的是提供一种悬挂式探伤机自动上料机的连杆输送方法,包括以下步骤:

20、步骤s1:连杆由外部输送带运输至料架的入料口并进入连杆换向机构进行90°换向,其中,连杆在外部输送带惯性的带动下滑进换向承载板并在缓冲挡板的遮挡下停止,同时,连杆的头部顶持在缓冲挡板上进行位置确定,再由垂直与连杆进料方向的推料气缸通过仿型推料头推动连杆尾部进行转向,当头部防护块接触到连杆头部后,连杆换向成功并在头部防护块的带动下进入提升机构,完成动作后的推料气缸回位至初始位置;

21、步骤s2:利用提升机构将低于探伤机高度的连杆提升至与探伤机高度对应的输送链处,其中,通过举升气缸将承载有换向后连杆的升降板举升至与输送链高度相同,完成动作后的举升气缸回位至初始位置;

22、步骤s3:利用钩料机构将升降板上的连杆拉回到输送链上,其中,钩料气缸带动勾料板将连杆从升降板拉回到输送链上,完成动作后的,钩料气缸回位至初始位置;

23、步骤s4:利用输送链将连杆输送至探伤机位置处;

24、步骤s5:利用均料输出机构将输送链上的四个连杆进行定位并输送至翻料盒内,其中,利用四个并排设置的挡料气缸对输送链上的四个连杆进行定位,首先,位于输送链最后端的挡料气缸首先启动对首个连杆进行阻挡并定位,然后位于倒数第二个挡料气缸启动对连杆进行阻挡并定位,再然后位于倒数第三个挡料气缸启动对连杆进行阻挡并定位,最后位于倒数第四个挡料气缸启动对连杆进行阻挡并定位,完成均料输出机构的整体定位,利用四个均料气缸依次将定位后的连杆从输送链上推送至翻料盒的四个仓位内,均料气缸与挡料气缸同步动作,完成动作后的,挡料气缸回位和均料气缸回位至初始位置;

25、步骤s6:利用翻料盒存放一组四个从输送链上接收的连杆并将一组连杆送入探伤机入料口,其中,翻料盒的四个仓位均接收到连杆后,翻板气缸通过同步连杆带动下料翻板下落倾斜至45°,位于仓位内的连杆从下料翻板上滑落,完成动作后的,翻板气缸回位至初始位置;

26、步骤s7:利用挡料机构将从下料翻板落下的连杆导向到探伤机入料口内,其中,翻板气缸在开启的同时,导向气缸开启,导向气缸通过导向板从仓位底部出口伸出并遮挡部分下料翻板底部开口,使连杆从下料翻板滑落后撞在导向板上并落入探伤机的入料口,完成动作后的,导向气缸回位至初始位置。

27、本发明的优点及积极效果是:

28、1、本发明通过推料机构、挡料机构和升降机的配合,可在前端连杆间传输保持一定间距情况下,传输方向还可90度改变,以方便后续探伤机的上料,从而避免了繁琐的人工操作,提高了生产效率和产品质量。

29、2、本发明的推料机构还可配合升降机实现联动,解决在连杆连杆进入探伤机高度问题,使得工人摆料高度降低,避免发生安全事故,便于工人操作。

30、3、本发明的升降机将工件提升370-500mm范围可调,并可消除连杆换向机构的惯性防止工件弹跳,由于升降机的存在降低整条自动线高度500毫米,方便自动线工人摆料并提高安全系数。

31、4、本发明的均料输出机构不仅可以连续出料的过程中实现出料的一致性,再通过挡料气缸和均料气缸的配合,还可实现多件工件同时出料,配合翻料盒后,达到探伤机的工艺要求,即探伤机同时对多件工件进行同时探伤。

32、5、本发明的均料输出机构采用一组四个挡料气缸进行挡料,不仅可以将来件间距调整至与出料口料架对正,其上的仿形模块还可使其保证工件不偏移

33、6、本发明的翻料盒内的仓位配合下料翻板可实现多件工件出料的一致性,还可以配合均料输出机构提高输送效率。

34、7、本发明的钩料机构,由回字形的倒钩方式将提升机构上的工件拉回至输送链上,不仅可以缩短整体输送线的长度,还在拉回的过程中摆正工件,使其不发生偏移。

- 还没有人留言评论。精彩留言会获得点赞!