一种超薄玻璃成型设备及其加工工艺的制作方法

本发明涉及但不限于玻璃卷绕,尤其涉及一种超薄玻璃成型设备及其加工工艺。

背景技术:

1、超薄玻璃是一种特殊的玻璃材料,由两层或更多的玻璃板堆叠而成,中间夹有一层薄膜或其他材料,在卷绕玻璃时,通常采用在超薄玻璃的另一端涂上磁卡,然后将其与卷绕工具的磁性部位对准,这样就可以将超薄玻璃固定在卷绕工具上或者在超薄玻璃的另一端使用钩子,将其与卷绕工具的钩子对准,然后将超薄玻璃钩住,以及在超薄玻璃的另一端使用丝布,将其与卷绕工具的丝布对准,然后将超薄玻璃压在丝布上,这样可以实现固定,这些固定方式都较为麻烦,且是一直将玻璃进行固定,容易使得玻璃的一端产生损伤或者形变。

2、在公告号为cn220055670u的专利中公开了一种复合耐用型玻璃纤维布基材绕卷机,通过将其纤维布基材放置于第二滚筒的表面,其第二滚筒表面的多个卡块可使其纤维布基材不容易在卷绕过程中产生故障,卡块可良好的对基材进行位置的限制不易跑动,通过其第一滚筒可将其纤维布基材在进入第二滚筒进行卷绕之前搭于第一滚筒之上,使其卷绕过程更加流畅,提高了卷绕效率;

3、但上述专利仍存在以下缺陷:

4、其在卷绕时,将玻璃纤维的一端放置到第二滚筒的表面,通过卡块和玻璃限位之间的摩擦力来固定玻璃纤维的一端,其固定牢固度较低,在缠绕时容易使得玻璃纤维脱落,从而造成卷绕的失败,且固定方式效率较为低下,稳定性不高;

5、其在卷绕时,玻璃纤维的一端一直被缠绕在第二滚筒的表面,随着玻璃纤维的越卷越多,玻璃纤维所受的压力也越来越大,如此使得玻璃纤维会造成损伤以及不可恢复的形变,降低卷绕的效率。

技术实现思路

1、鉴于现有技术存在的卷绕时,固定方式较为繁琐,固定效率较为低下,固定不够牢靠且一直将玻璃的一端进行固定导致玻璃一端形变或者受损的问题。

2、其目的在于:通过夹紧组件可以实现快速和自动对玻璃一端的夹紧固定,在卷绕一定程度后,自动解锁对玻璃一端的夹紧固定,提高卷绕的质量和效率。

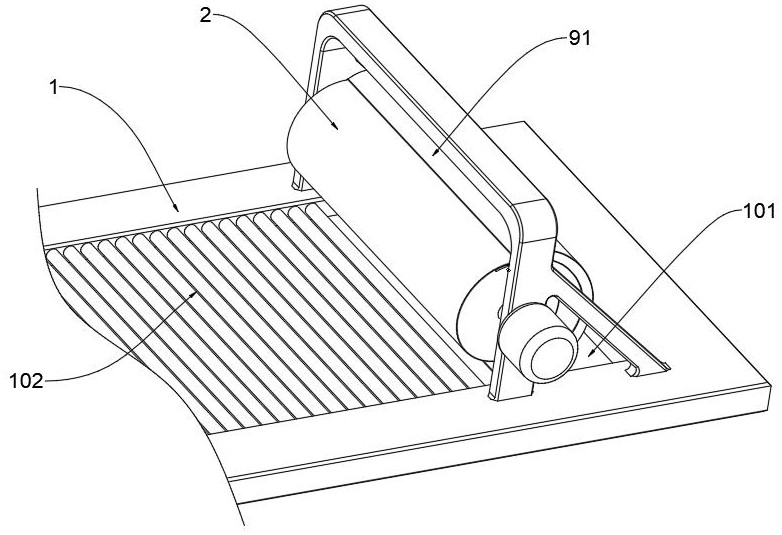

3、本发明的技术方案为一种超薄玻璃成型设备,包括放置板和设置于放置板上的安装架,设置于放置架上的卷绕辊,以及设置于放置架一侧的电机,且电机的输出轴穿过放置架的一侧与卷绕辊固定连接,还包括卷绕部件;

4、所述卷绕部件设置于卷绕辊的顶部,用于将成型后的玻璃卷绕起来;

5、所述卷绕部件包括设置于卷绕辊顶部的夹紧组件,设置于夹紧组件底部的第一移动组件,设置于第一移动组件上的顶动组件,设置于第一移动组件一侧的第二移动组件,设置于第二移动组件一侧的拨动组件,以及设置于第二移动组件一侧的复位组件;

6、所述夹紧组件包括开设于夹紧辊顶部的夹紧槽,开设于夹紧槽底部的活动槽,设置于活动槽内的夹紧板,阵列设置于夹紧板底部的夹紧件,以及阵列设置于夹紧板顶部和夹紧槽上的弹性橡胶,且夹紧件的底部与活动槽固定连接,且夹紧板与活动槽滑动连接。

7、采用上述技术方案,工作时玻璃滑动到夹紧槽后,启动电机时,拨动组件拨动顶动组件,使得顶动组件向上推动夹紧组件,夹紧板拉动夹紧件向上挤压玻璃,两侧的弹性橡胶将玻璃进行夹紧,夹紧件可以为弹簧,实现对玻璃的自动快速夹紧卷绕,提高了夹紧和卷绕的效率。

8、进一步的,所述第一移动组件包括设置于夹紧板底部的移动板,开设于移动板一侧的移动槽,开设于移动槽一侧的移动孔,阵列设置于移动孔一侧的凸起,以及阵列开设于移动孔边侧与凸起相匹配的凹槽。

9、采用上述技术方案,当卷绕辊转动一圈时,顶动组件沿着移动槽移动,顶动组件沿着移动孔移动将移动板向上推动,当顶动组件移动至凹槽和凸起位置时,会将移动板向上顶动一段距离,避免顶动组件的下移导致夹紧板对玻璃夹紧力的变小,从而导致玻璃不能够被夹紧。

10、进一步的,所述顶动组件包括设置于移动槽内的移动块,以及设置于移动块一侧的顶动柱,且顶动柱的直径和移动孔的大小相匹配,且顶动柱的侧壁与移动孔滑动连接。

11、采用上述技术方案,顶动组件用于在被拨动组件拨动时,可以使得顶动柱向上推动移动板,实现了夹紧组件对玻璃的夹紧,当顶动柱被推动时,移动块在移动槽内进行滑动,圆形的移动块设置在移动槽内使得对顶动柱进行限位,提高了顶动组件移动的稳定性。

12、进一步的,所述第二移动组件包括开设于卷绕辊一侧的限位孔,开设于限位孔一侧的上升孔,阵列开设于上升孔一侧的阻挡槽,开设于阻挡槽底部的滑落槽,开设于滑落槽一侧的停留槽,以及开设于停留槽一侧的回落孔。

13、采用上述技术方案,开始状态时,拨动组件位于限位孔的底部,顶动柱位于限位孔内,限位孔的设置使得顶动柱可以被限位在限位孔内,当卷绕辊转动时,拨动组件拨动顶动柱,使得顶动柱脱离限位孔的限位,并沿着上升孔上升,同时顶动柱推动移动板向上移动,使得夹紧板对玻璃进行挤压夹紧,当顶动柱到达阻挡槽时,顶动柱脱离拨动组件的拨动,继而使得夹紧板在夹紧件的复位作用下向下移动,此时滑落槽的一侧位于阻挡槽中轴线的一侧,使得顶动柱落下时沿着滑落槽滑落至停留槽内,当滑落槽落入停留槽的过程中,顶动柱移动到凸起底部,使得将夹紧板向上推动一段距离,即将玻璃夹的更紧一些,避免顶动柱落入停留槽的过程中时,夹紧板的下移导致夹紧板对玻璃的夹紧力变小,从而导致夹紧的失败,提高了夹紧的稳定性。

14、进一步的,所述拨动组件包括设置于卷绕辊顶部一侧的拨动块,开设于拨动块底部的拨动斜面,以及设置于拨动块一侧的拨动杆。

15、采用上述技术方案,当卷绕辊转动时,拨动块位于顶动柱的底部,拨动块倾斜角度的设置使得在拨动顶动柱后便于顶动柱的脱离,拨动斜面的设置可以将顶动柱向内挤压,方便顶动柱的复位。

16、进一步的,所述复位组件包括开设于回落孔一侧的复位斜面,以及开设于复位斜面一侧的复位槽,且复位槽和限位孔相连通,开设于移动块内部的挤压槽,设置于压缩槽内的压缩件,且压缩件的一侧与顶动柱固定连接,且顶动柱的一侧与挤压槽滑动连接。

17、采用上述技术方案,当拨动块将顶动柱拨动到最后一个停留槽时,卷绕辊再转动一次时,拨动块推动顶动柱斜向上运动,脱离停留槽的限位,并沿着回落孔滑落,且拨动块继续转动使得拨动斜面挤压顶动柱的一侧,使得顶动柱挤压压缩件,缩回至回落孔内,并在夹紧件的复位作用下沿着复位斜面滑落至复位槽上,复位斜面连续的斜向缓坡面设置,复位槽斜向下设置,使得顶动柱又滑落至限位孔内,实现了顶动组件的复位作用,继而使得夹紧板不再对玻璃进行夹紧,使得玻璃在卷绕几圈后,解锁对玻璃的挤压夹紧,避免长时间的挤压夹紧造成玻璃表面的形变不可修复或者损坏,提高了卷绕的质量,也便于玻璃的取下。

18、进一步地,所述拨动组件的一侧还设置有引导组件,以及设置于引导组件一侧的传送组件;

19、所述引导组件包括设置于放置架中间的引导板,且拨动板的一侧与引导板的顶部固定连接,设置于引导板顶部一侧的引导块,开设于引导板一侧的引导面,以及对称设置于引导板两侧的转动杆,且转动杆的一侧与放置架转动连接,且转动杆和放置架之间设置有扭转件。

20、采用上述技术方案,当玻璃被拉长成型后,通过传送组件传送到引导组件上,由于玻璃自身具有一定的硬度和柔韧度,使得玻璃会沿着引导板上的引动面向上移动,当玻璃的一端移动至引导板的顶部时,会沿着引导块进行移动,使得玻璃的一端斜向下移动,使得玻璃可以被引导移动至夹紧槽内,实现玻璃卷绕夹紧前的位置的到位,引导板可以围绕这转动杆进行转动,转动杆和放置架之间设置有扭转件使得引导板可以围绕这转动杆转动,且对卷绕辊的顶部具有一定的压力,使得玻璃在卷绕时,引导板的顶部可以挤压玻璃的表面,实现将玻璃的整平,避免玻璃在卷绕时之间具有气泡,从而导致卷绕的不平整,提高了卷绕的质量,并且扭转件的作用使得随着当玻璃被一层一层的卷绕,卷绕辊上玻璃的厚度再不断增加,引导板会不断向上转动角度,当转动到一定的角度时,拨动组件远离顶动柱,即拨动组件不再拨动顶动组件,即卷绕到一定厚度时,玻璃的内侧已经不需要再夹紧,优化了玻璃的夹紧步骤,设置了夹紧定时解锁功能,提高了夹紧效率。

21、进一步的,所述传送组件包括开设于放置板上的传送槽,以及阵列设置于传送槽内的传送辊,且引导板的底部低于传送辊的上表面。

22、采用上述技术方案,传送组件的一侧设置有传送动力装置,使得拉长成型后的玻璃可以沿着传送辊向引导组件一侧移动,引导板的底部低于传送辊的上表面使得玻璃可以顺利移动至引导面上。

23、一种超薄玻璃加工工艺,包括以下步骤,

24、s1,玻璃成型后,通过传送组件将玻璃的一端传送到引导组件上,玻璃的一侧沿着引导组件向上滑动,经过引导块的引导使得玻璃的一端移动夹紧槽内;

25、s2,启动电机,电机转动带动卷绕辊转动,卷绕辊转动使得拨动组件拨动顶动组件斜向上移动,顶动组件推动第一移动组件移动,第一移动组件推动夹紧组件向上运动,夹紧件被拉伸,使得对玻璃进行夹紧;

26、s3,顶动组件被拨动一次后到达限位孔,之后在夹紧件的复位作用下沿着滑落槽滑落至停留槽内,卷绕辊每转动一次,使得顶动组件向右移动一次,落入下一停留槽内;

27、s4,当顶动组件移动到回落孔时,此时卷绕辊已经转动5圈,即玻璃已经被卷绕5圈,当转动第6圈时,顶动组件被压缩沿着复位斜面滑动至复位槽后复位。

28、采用上述技术方案,通过传送组件将玻璃传送到引导组件上,启动电机使得卷绕辊转动,此时顶动组件被拨动组件拨动使得夹紧组件向上运动,对玻璃进行夹紧,当卷绕棍转动一次时,拨动组件拨动顶动组件一次,使得夹紧组件仍对玻璃进行夹紧,当卷绕棍转动第6圈时,顶动组件被拨动组件拨动复位,此时玻璃不再被夹紧,且拨动组件也脱离拨动顶动组件,避免玻璃长时间的夹紧造成玻璃的变形和损坏。

29、进一步地,当转动第6圈时,拨动块底部的拨动斜面挤压顶动柱,顶动柱挤压压缩件,使得顶动柱的一端沿着复位斜面滑动至复位槽上,实现复位。

30、采用上述技术方案,压缩件可以为弹簧,使得顶动柱可以收缩至回落孔内,并沿着复位斜面滑落至复位槽上面,最终实现夹紧组件的复位,即实现玻璃夹紧的解锁。

31、与现有技术相比,本发明具有以下有益效果:

32、1.顶动柱被拨动一次后到达限位孔,之后在夹紧件的复位作用下沿着滑落槽滑落至停留槽内,卷绕辊每转动一次,使得顶动柱向右移动一次,落入下一停留槽内,实现了对玻璃的夹紧,简化了夹紧的步骤,避免长时间的挤压夹紧造成玻璃表面的形变不可修复或者损坏,提高了卷绕的质量,增强了夹紧的安全性和稳定性,提高了夹紧的效率,也使得玻璃在取下时操作变得简单方便,便于玻璃的取下。

33、2.当滑落槽落入停留槽的过程中,顶动柱移动到凸起底部,使得将夹紧板向上推动一段距离,即将玻璃夹的更紧一些,避免顶动柱落入停留槽的过程中时,夹紧板的下移导致夹紧板对玻璃的夹紧力变小,从而导致夹紧的失败,提高了夹紧的稳定性。

34、3.引导板的底部低于传送辊的上表面使得玻璃可以落在引导板的底部,然后沿着引导板上的引导面向上移动,使得玻璃可以自动进入夹紧组件内,不需要人手动去拉动和调整,降低了人力成本,提高了企业的生产效益。

- 还没有人留言评论。精彩留言会获得点赞!