一种多夹爪同步撕膜及撕膜检测装置的制作方法

本技术涉及自动化设备领域,特别指一种多夹爪同步撕膜及撕膜检测装置。

背景技术:

1、在pcb板自动化制成过程中,板体的插孔部位在来料过程中贴附有膜材,在后续的生产加工过程中需要将膜材从板材表面撕离。

2、在板材粘附膜材撕离工艺中需要解决以下技术问题:1、在实际撕膜工艺过程中,pcb等板材上有多个位置需要同步撕膜,现有的单撕膜机械臂无法完成以上动作;2、由于膜材水平粘附在平面状的板材表面,在撕膜前需要解决膜材与板材相互分离问题,以及撕离后膜材固定问题。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一,提供一种实现了多片膜材自动撕离,采用斜铲分离协同吸附固定方式实现膜材分离,有效提升撕膜效率和质量的多夹爪同步撕膜及撕膜检测装置。

2、本实用新型采用的技术方案如下:一种多夹爪同步撕膜及撕膜检测装置,包括驱动组件、检测组件及撕膜组件,其中,

3、所述驱动组件架设在直线传送通道上方,并在水平面内输出沿直线传送通道方向的动力;

4、所述检测组件及撕膜组件分别设置在驱动组件的输出端上,检测组件的检测方向朝下设置,且沿垂直于驱动组件动力方向直线运动;

5、所述撕膜组件包括至少两组撕膜头,至少两组撕膜头并列间隔设置,且竖直向下延伸至直线传送通道内待撕膜部位上方。

6、优选的,所述驱动组件包括机架、直线模组及撕膜滑座,其中,所述机架包括两个,两个机架分别平行间隔设置;所述直线模组沿直线通道方向设置在一个机架上;所述撕膜滑座水平设置在两个机架上方,且一端与直线模组的输出端连接,另一端与另一个机架可滑动地连接,直线模组驱动撕膜滑座来回直线运动。

7、优选的,所述撕膜滑座上开设有上下贯通的条状通槽;所述条状通槽的内侧设有支撑板;所述检测组件及撕膜组件分别设置在条状通槽的侧部及支撑板上。

8、优选的,所述检测组件包括检测直线模组、检测滑座及检测相机,其中,所述检测直线模组沿垂直于直线模组方向设置在撕膜滑座上;所述检测滑座连接于检测直线模组的输出端上,并穿过条状通槽向下延伸,其下端形成水平承载面;所述检测相机可拆卸地设置在水平承载面上,且镜头方向朝下设置。

9、优选的,所述撕膜组件包括撕膜支板、升降部件及撕膜头,其中,所述撕膜支板水平设置在支撑板上;所述升降部件包括至少两组,升降部件间隔设置在撕膜支板上,且输出端沿竖直方向设置;所述撕膜头包括至少两组,至少两组撕膜头设置在撕膜支板的下方,且与升降部件的输出端连接。

10、优选的,所述升降部件包括升降气缸、导杆及升降座,其中,所述升降气缸竖直设置在撕膜支板上,且输出端穿过撕膜支板向下延伸;所述升降座水平设置在撕膜支板的下方,且与升降气缸的输出端连接;所述导杆竖直插设在撕膜支板上,且沿竖直方向自由滑动,导杆的底部连接在升降座上。

11、优选的,所述撕膜头包括铲膜气缸及铲片,其中,所述铲膜气缸竖直设置在升降座的下部,且输出端朝下设置;所述铲片包括两片,铲片分别连接在铲膜气缸的输出端上;所述铲片内侧为倾斜向下的斜面,以便从外侧铲起产品上的膜材。

12、优选的,所述撕膜头还包括吸膜气缸、吸膜支座及吸嘴;其中,所述吸膜气缸竖直设置在升降座的底部,且输出端朝下设置;所述吸膜支座水平连接在吸膜气缸的输出端上,并延伸至铲片上方;所述吸嘴竖直设置在吸膜支座的下方,且竖直向下延伸至两片铲片之间,吸嘴的底部通过真空负压吸附固定膜材。

13、本实用新型的有益效果在于:

14、本实用新型针对现有技术存在的缺陷和不足自主研发设计了一种实现了多片膜材自动撕离,采用斜铲分离协同吸附固定方式实现膜材分离,有效提升撕膜效率和质量的多夹爪同步撕膜及撕膜检测装置。本实用新型应用于膜材自动撕离领域,其作用在于实现多片膜材的自动分离及撕离。本实用新型以水平架设在载具传送定位机构上方的驱动组件作为承载及水平面内驱动执行机构,驱动组件的直线模组驱动水平设置的撕膜滑座沿着直线传送通道方向来回直线运动,撕膜滑座上开设有条状通槽,条状通槽的侧部为水平设置的支撑板;在条状通槽的侧部设有检测组件,检测组件的检测滑座经检测直线模组驱动而沿着垂直于直线传送通道方向直线运动,检测滑座穿过条状通槽向下延伸,以便安装检测相机,便于在撕膜过程中进行拍摄检测。同时在支撑板上设置有撕膜组件。撕膜组件通过水平设置的撕膜支板作为承载结构,在撕膜支板的上方并列间隔地设有多组升降部件,撕膜支板的下方并列间隔地设有多组撕膜头,升降部件竖直设置的升降气缸驱动升降座升降运动,并通过竖直插设在撕膜支板上的导杆导向限位,从而驱动设置在升降座下方的撕膜头升降运动。本发明的撕膜头通过铲膜气缸驱动两片铲片从膜材两侧斜铲如膜材与产品表面的连接处,从而逐步将膜材从产品表面分离,同时撕膜头的吸膜气缸驱动吸膜支座带动设置于其上的吸嘴升降运动,以便吸嘴从两片铲片之间将铲起的膜材吸附固定,直至膜材完全脱离产品表面。

技术特征:

1.一种多夹爪同步撕膜及撕膜检测装置,其特征在于:包括驱动组件、检测组件及撕膜组件(46),其中,

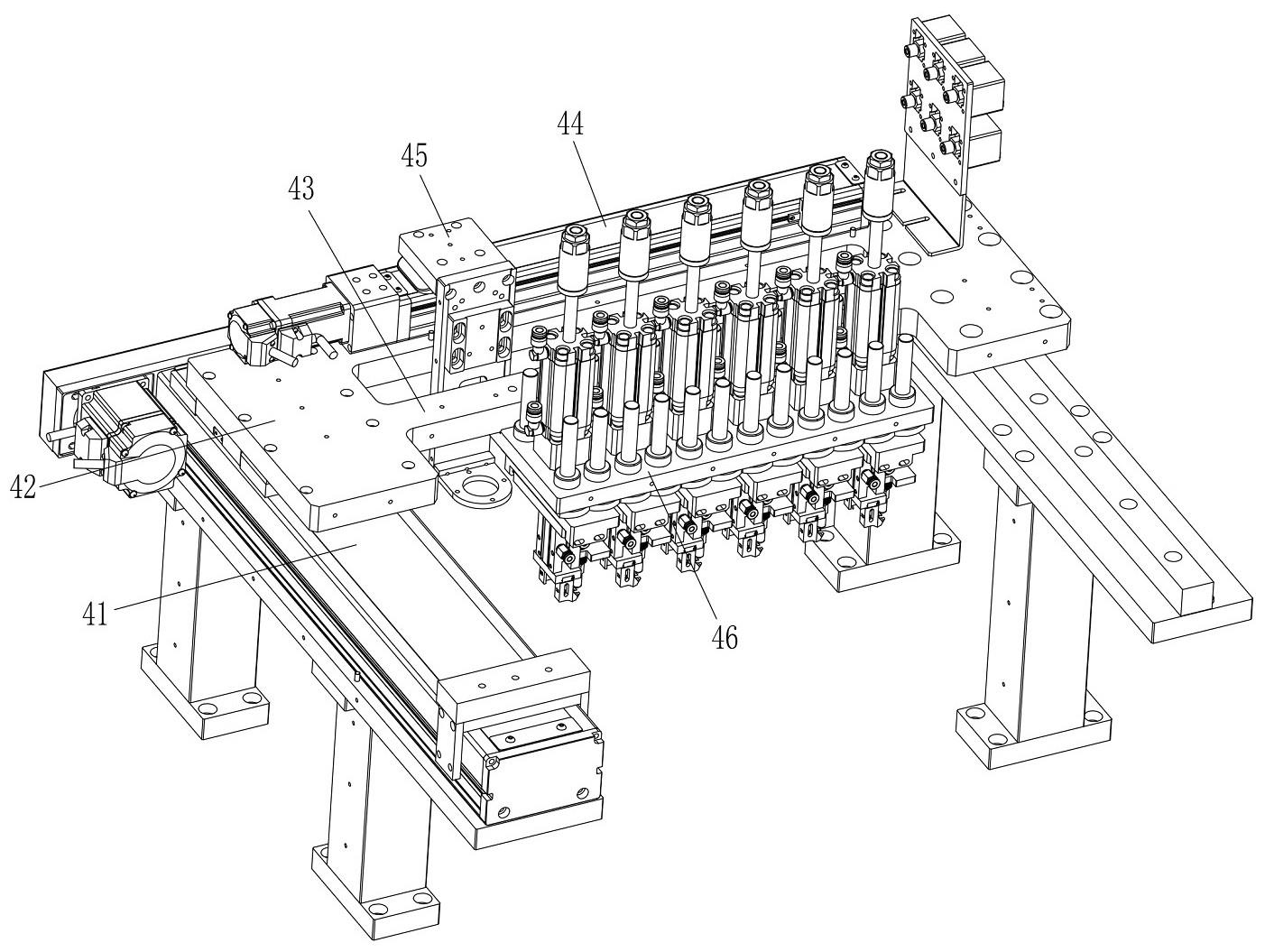

2.根据权利要求1所述的一种多夹爪同步撕膜及撕膜检测装置,其特征在于:所述驱动组件包括机架、直线模组(41)及撕膜滑座(42),其中,所述机架包括两个,两个机架分别平行间隔设置;所述直线模组(41)沿直线通道方向设置在一个机架上;所述撕膜滑座(42)水平设置在两个机架上方,且一端与直线模组(41)的输出端连接,另一端与另一个机架可滑动地连接,直线模组(41)驱动撕膜滑座(42)来回直线运动。

3.根据权利要求2所述的一种多夹爪同步撕膜及撕膜检测装置,其特征在于:所述撕膜滑座(42)上开设有上下贯通的条状通槽;所述条状通槽的内侧设有支撑板(43);所述检测组件及撕膜组件(46)分别设置在条状通槽的侧部及支撑板(43)上。

4.根据权利要求3所述的一种多夹爪同步撕膜及撕膜检测装置,其特征在于:所述检测组件包括检测直线模组(44)、检测滑座(45)及检测相机,其中,所述检测直线模组(44)沿垂直于直线模组(41)方向设置在撕膜滑座(42)上;所述检测滑座(45)连接于检测直线模组(44)的输出端上,并穿过条状通槽向下延伸,其下端形成水平承载面;所述检测相机可拆卸地设置在水平承载面上,且镜头方向朝下设置。

5.根据权利要求3所述的一种多夹爪同步撕膜及撕膜检测装置,其特征在于:所述撕膜组件(46)包括撕膜支板(461)、升降部件及撕膜头,其中,所述撕膜支板(461)水平设置在支撑板(43)上;所述升降部件包括至少两组,升降部件间隔设置在撕膜支板(461)上,且输出端沿竖直方向设置;所述撕膜头包括至少两组,至少两组撕膜头设置在撕膜支板(461)的下方,且与升降部件的输出端连接。

6.根据权利要求5所述的一种多夹爪同步撕膜及撕膜检测装置,其特征在于:所述升降部件包括升降气缸(462)、导杆(463)及升降座(464),其中,所述升降气缸(462)竖直设置在撕膜支板(461)上,且输出端穿过撕膜支板(461)向下延伸;所述升降座(464)水平设置在撕膜支板(461)的下方,且与升降气缸(462)的输出端连接;所述导杆(463)竖直插设在撕膜支板(461)上,且沿竖直方向自由滑动,导杆(463)的底部连接在升降座(464)上。

7.根据权利要求6所述的一种多夹爪同步撕膜及撕膜检测装置,其特征在于:所述撕膜头包括铲膜气缸(465)及铲片(466),其中,所述铲膜气缸(465)竖直设置在升降座(464)的下部,且输出端朝下设置;所述铲片(466)包括两片,铲片(466)分别连接在铲膜气缸(465)的输出端上;所述铲片(466)内侧为倾斜向下的斜面,以便从外侧铲起产品上的膜材。

8.根据权利要求6所述的一种多夹爪同步撕膜及撕膜检测装置,其特征在于:所述撕膜头还包括吸膜气缸(467)、吸膜支座(468)及吸嘴(469);其中,所述吸膜气缸(467)竖直设置在升降座(464)的底部,且输出端朝下设置;所述吸膜支座(468)水平连接在吸膜气缸(467)的输出端上,并延伸至铲片(466)上方;所述吸嘴(469)竖直设置在吸膜支座(468)的下方,且竖直向下延伸至两片铲片(466)之间,吸嘴(469)的底部通过真空负压吸附固定膜材。

技术总结

本技术公开了一种多夹爪同步撕膜及撕膜检测装置,包括驱动组件、检测组件及撕膜组件,驱动组件架设在直线传送通道上方,并在水平面内输出沿直线传送通道方向的动力;检测组件及撕膜组件分别设置在驱动组件的输出端上,检测组件的检测方向朝下设置,且沿垂直于驱动组件动力方向直线运动;撕膜组件包括至少两组撕膜头,至少两组撕膜头并列间隔设置,且竖直向下延伸至直线传送通道内待撕膜部位上方。本技术实现了多片膜材自动撕离,采用斜铲分离协同吸附固定方式实现膜材分离,有效提升撕膜效率和质量。

技术研发人员:许立峰,陈锋

受保护的技术使用者:深圳市诺峰光电设备有限公司

技术研发日:20230315

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!