一种晶圆撕膜装置的制作方法

本技术涉及半导体撕膜设备,特别涉及一种晶圆撕膜装置。

背景技术:

1、随着半导体技术、led、摄像头技术的进步,用户对产品性能的要求越来越高,新的封装工艺正在不断的涌现。晶圆从晶圆制造厂出来时,厚度都比较厚,由于对封装尺寸的要求,封装时都会把晶圆减薄,以适应更小的封装尺寸。晶圆减薄时为了保护晶圆的电路层,会在晶圆的电路层贴一张膜,用以保护晶圆在减薄磨片时不被划伤和沾污。在晶圆减薄后还需要把这层保护膜去除掉,且去除时还不能损伤到晶圆。

2、撕膜方式有很多种,传统的解决方法是把晶圆吸附在一个平台上,手动用镊子剥起一个边,然后手动拉动膜,通过外力把晶圆的减薄膜给去除掉。这种解决方法为纯手动模式,人为因素太多,太难控制,且镊子容易扎伤晶圆,手动撕膜力度不好控制,容易使晶圆碎裂。

3、另一种方法是把晶圆吸附在台面上,用辅助胶带粘住减薄膜,通过拉动辅助胶带使减薄膜脱离晶圆。但是,晶圆研磨减薄时会产生许多粉尘,导致减薄膜上也会有许多粉尘,用辅助膜粘减薄膜时,经常会出现辅助胶带无法粘住减薄膜,导致无法撕除的现象。

4、随着技术的发展,又出现了采用机械手夹取减薄膜撕膜的方法,这种方法是把晶圆吸附固定到一个台面上,机械手模仿镊子剥起减薄膜,然后机械手上的夹子夹取减薄膜,慢慢的撕去减薄膜。但是,减薄膜的厚度在150um左右,有的减薄膜只有70um左右,夹子要先插在减薄膜和晶圆之间,才能剥起减薄膜,这就决定了夹子要很薄。而夹子一旦变薄,就容易变型,在这种夹子位置要很准确的环境中,夹子稍许的变型就会产生问题,很容易碰到晶圆造成晶圆的损伤。另外,减薄膜是带有粘性的,夹子在夹取减薄膜、撕膜完成后要扔掉减薄膜时,经常会出现减薄膜粘在夹子上扔不掉的情况,影响机器的后续运行。

技术实现思路

1、为了解决上述问题,本实用新型提供了一种晶圆撕膜装置,可快速撕掉减薄膜,且不会晶圆产生损伤。

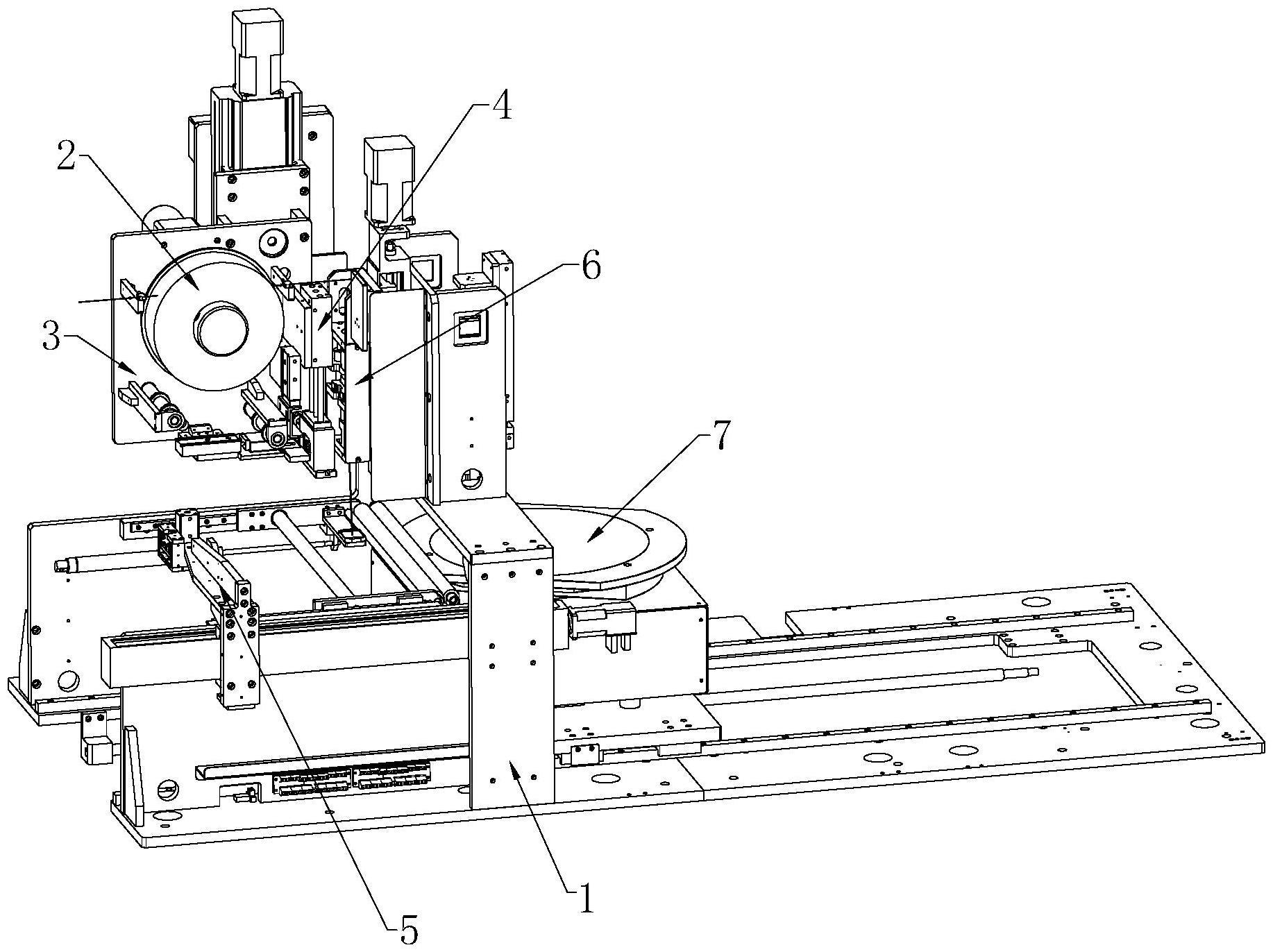

2、为此,本实用新型的技术方案是:一种晶圆撕膜装置,包括机架,机架上方设有辅助膜以及带动辅助膜转动的送膜机构,送膜机构后侧设有第一丝杆直线模组,第一丝杆直线模组带动送膜机构上下移动,所述送膜机构上还设有可平移的割膜刀片;所述机架下方设有可平移的拉膜机构,拉膜机构包括夹头以及控制夹头移动的拉膜气缸,辅助膜端部固定在夹头上;所述拉膜机构下方设有两个可水平开合的夹持辊,夹持辊下方设有可平移的晶圆安装座;所述机架上安装有加热焊接机构,加热焊接机构包括加热块以及带动加热块升降的第二丝杆直线模组,加热块可从两个夹持辊中间穿行,靠近晶圆安装座。

3、本实用新型的辅助膜为无粘性膜,且为了节省成本,辅助膜选用比较窄的结构;辅助膜卷绕在卷筒上,送膜机构用于将辅助膜向前送出,使得辅助膜可以被拉膜机构的夹头夹持住,拉膜机构可以继续拉长辅助膜,使得加热块下移的时候,可以将辅助膜一起下压到晶圆安装座的晶圆上,再通过加热加热块,使得辅助膜和晶圆的减薄膜热熔后固定在一起;此时,割膜刀片可割断辅助膜,节省辅助膜的用量,仅在晶圆上留一小段可供拉扯的部分辅助膜,该部分辅助膜一端被夹头固定,另一端与晶圆的减薄膜固定在一起,也就是辅助膜两端分别位于夹持辊的上下两侧,当两个夹持辊闭合,即可夹持住该辅助膜;当晶圆安装座继续向前移动时,辅助膜会拉扯住减薄膜,将减薄膜从晶圆上撕下,完成撕膜工作;同时,由于辅助膜没有粘性,当两个夹持辊分开、夹头上移,辅助膜以及拉扯下来的减薄膜受重力作用自动落下,可在下方设有废料框,用于收集辅助膜以及拉扯下来的减薄膜,保证工作环境的整洁。

4、优选地,所述送膜机构还包括安装面板,安装面板上设有膨胀轴和带动膨胀轴转动的扭力马达,所述辅助膜缠绕在卷筒上,卷筒固定在膨胀轴上;所述安装面板上还设有多个导向轮,导向轮位于膨胀轴下方。辅助膜通过膨胀轴固定在安装面板上,扭力马达可带动膨胀轴转动,输送出辅助膜,导向轮可改变辅助膜的输送方向。

5、优选地,所述安装面板下方设有可平移的铺膜片以及可升降的压膜片;所述铺膜片安装在水平设置的铺膜气缸上,压膜片安装在竖直设置的压膜气缸上,压膜片下方设有压膜垫块,压膜垫块上设有一凹槽,铺膜片前端可插入压膜垫块的凹槽内;所述压膜片为l型结构,位于割膜刀片一侧。铺膜片可以将辅助膜向前送出,且铺膜片与压膜垫块上的凹槽配合,可以防止辅助膜出现褶皱;压膜片下移后,可以将辅助膜固定在压膜片与压膜垫块之前,起到固定辅助膜的作用。

6、优选地,所述安装面板上安装有割膜机构,割膜机构包括刀槽板、割膜气缸、刀片保护罩和保护罩气缸,割膜气缸水平设置在刀槽板上方,割膜刀片安装在割膜气缸上,所述割膜刀片底端伸入刀槽内,所述保护罩气缸竖向设置在刀槽板上方,刀片保护罩安装在保护罩气缸上。初始阶段,刀片保护罩位于上方,割膜刀片位于刀槽板的内侧,辅助膜从刀槽板上方穿行;当需要割断辅助膜时,刀片保护罩下移,压在刀槽板上,且固定住辅助膜,然后割膜刀片沿刀槽移动,将辅助膜割断,然后割膜刀片、刀片保护罩复位。

7、优选地,所述机架侧面设有水平设置的第三丝杆直线模组,拉膜机构由第三丝杆直线模组驱动;所述拉膜机构还包括拉膜支架和夹头安装座,拉膜支架一端安装在第三丝杆直线模组上,另一端固定安装夹头安装座;所述夹头置于夹头安装座内,受拉膜气缸驱动,夹头可在夹头安装座内上下移动,与夹头安装座底面构成夹持部。夹头可与夹头安装座底面构成夹持部,用来夹持、牵拉辅助膜,方便辅助膜移动到加热焊接机构下方,可以与晶圆的减薄膜热熔固定。

8、优选地,所述夹持辊包括第一夹持辊和第二夹持辊,第一夹持辊固定在机架上,第二夹持辊两端滑动安装在机架两侧的导轨上,所述第二夹持辊受夹持气缸作用,可沿导轨平移,与第一夹持辊配合工作。第二夹持辊可移动至与第一夹持辊贴合,用于夹持住辅助膜,且两个夹持辊离晶圆更近,减薄膜受力更均匀,可轻松将减薄膜撕下。

9、优选地,所述晶圆安装座上端面为微孔陶瓷片,晶圆安装座连接有吸气设备,微孔陶瓷片可呈负压状态;所述机架下方设有第四丝杆直线模组,驱动晶圆安装座在夹持辊下方平移。晶圆通过负压固定在微孔陶瓷片上,带有减薄膜的一侧向上,通过第四丝杆直线模组驱动,在机架下方移动,当减薄膜与辅助膜热熔固定后,晶圆继续移动,即可与减薄膜分离。

10、使用时,包括以下步骤:

11、1)辅助膜通过卷筒固定在膨胀轴上,通过扭力马达带动膨胀轴转动,辅助膜经由导向轮换向后,从压膜片下方穿行;

12、2)第三丝杆直线模组驱动拉膜机构向加热焊接机构一侧平移;第一丝杆直线模组驱动送膜机构下移至与拉膜机构齐平,此时辅助膜与夹头处齐平;

13、3)扭力马达继续输送辅助膜,铺膜片平移,可推动辅助膜进入夹头下方,拉膜气缸驱动夹头下移,夹持住辅助膜;

14、4)拉膜机构带动辅助膜继续平移,使得辅助膜越过第一夹持辊,且此时第一夹持辊、第二夹持辊为分开状态;

15、5)晶圆通过负压固定在晶圆安装座上,第四丝杆直线模组驱动晶圆安装座向加热焊接机构一侧平移,并移动至加热焊接机构下方;

16、6)加热焊接机构开始工作,加热块下移,并带动辅助膜穿过第一夹持辊、第二夹持辊之间,与晶圆上的减薄膜相贴合,加热块加热,辅助膜与减薄膜的接触点通过热熔固定;

17、7)加热焊接机构上移复位,割膜刀片沿刀槽移动,割断辅助膜;

18、8)第一夹持辊、第二夹持辊合拢,并夹持住晶圆上残留的辅助膜;

19、9)第四丝杆直线模组驱动晶圆安装座继续平移,晶圆随晶圆安装座移动,而减薄膜通过辅助膜被两个夹持辊固定,与晶圆分离开;

20、10)两个夹持辊分开,拉膜气缸驱动夹头上移,则减薄膜与辅助膜自由下落至废料框内。

21、与现有技术相比,本实用新型的有益效果是:

22、1、辅助膜无粘性,与减薄膜通过热熔方式固定,既不会因为减薄膜表面的脏污降低粘性,也不会损伤晶圆,辅助膜可轻松撕下减薄膜;且撕膜后可以直接松开夹持辊和夹头,减薄膜和辅助膜自动脱落,不会出现粘住扔不掉的情况,保证机器顺利进行。

23、2、辅助膜为窄条状,每次在晶圆上留一段易拉动、可受力辅助膜,用料少,降低撕膜的成本;

24、3、利用膨胀轴固定辅助膜,换膜更加方便;利用各个导向轮来改变辅助膜的输送方向,保证辅助膜被拉膜机构顺利拉动。

- 还没有人留言评论。精彩留言会获得点赞!