包装箱、电池盛放装置、电池生产系统的制作方法

本申请涉及电池,尤其涉及一种包装箱、电池盛放装置、电池生产系统。

背景技术:

1、本部分提供的仅仅是与本公开相关的背景信息,其并不必然是现有技术。

2、随着新能源的发展,越来越多的领域采用新能源作为动力。由于具有能量密度高、可循环充电、安全环保等优点,电池被广泛应用于新能源汽车、消费电子、储能系统等领域中。

3、现有电池的包装箱通常为发泡件,但是,发泡件与电池接触的位置易于出现掉碎屑的问题,掉落的碎屑落在电池上易于出现污染电池的问题。

技术实现思路

1、鉴于上述问题,本申请提供一种包装箱,解决了包装箱掉落碎屑的问题。

2、本申请的第一方面提出了一种包装箱,所述包装箱包括至少一个箱体,所述箱体包括:

3、发泡件,所述发泡件设有用于收容电池的收容槽,所述收容槽具有内壁;

4、膜片,至少部分所述内壁贴覆有所述膜片,所述膜片用于将所述内壁与被所述电池隔开。

5、箱体包括发泡件以及膜片,并且在箱体的至少部分内壁上贴覆有膜片。当箱体的发泡件因冲击等原因出现碎裂时,膜片能够对碎裂的掉屑进行阻隔,从而减少了掉落的碎屑落在电池上的情况,进而减少了电池因附着掉屑而出现被污染的问题。

6、在本申请的一些实施方式中,所述膜片与所述发泡件的连接方式为粘接、焊接或通过加热的方式连接。

7、在收容槽内,膜片与发泡件相贴合且通过焊接、粘接或者加热的方式连接,从而能够使得膜片与发泡件的连接强度得到提高,减少了膜片与发泡件分离的情况,进而减少了发泡件掉屑污染电池的情况。

8、在本申请的一些实施方式中,所述发泡件上设有吸附通道,所述吸附通道的一端与所述收容槽相连通,所述吸附通道的另一端用于与真空吸附设备连通,所述膜片与所述发泡件通过真空吸附的方式彼此贴合并通过加热的方式彼此连接。真空设备通过吸附通道将膜片吸附在发泡件上,使得膜片与发泡件相贴合,并通过加热的方式将膜片固定在发泡件上,从而实现了膜片与发泡件的连接固定。真空吸附以及加热的方式将膜片贴覆在发泡件上的方式加工便捷,同时能够使得膜片与发泡件之间的连接稳定性得到提高,减少了膜片鼓包、翘边等情况的发生。

9、在本申请的一些实施方式中,所述内壁上开设有吸附孔,所述吸附通道通过所述吸附孔与所述收容槽相连通。在收容槽的内壁上吸附孔,以使吸附通道与收容槽连通设置。当将膜片与发泡件进行连接时,真空设备通过吸附通道以及吸附孔与收容槽连通设置,通过对收容槽进行抽真空操作,使得膜片发生形变且贴合在收容槽的内壁上,从而提高了膜片与发泡件的贴合效果。

10、在本申请的一些实施方式中,所述吸附孔的数量为多个,全部所述吸附孔在贴覆所述膜片的贴覆区域内分散设置。通过设置多个吸附孔,以及将多个吸附孔分散设置,从而使得收容槽内具有多个吸附位置。当利用真空设备对膜片进行吸附操作时,能够增加对膜片的吸附位置,从而使得膜片能够更好地与发泡件相贴合,减少了膜片与发泡件之间出现间隙的情况,进而提升了膜片与发泡件之间连接固定的效果。

11、在本申请的一些实施方式中,相邻设置的任两个所述吸附孔之间的间隔距离为d,其中,d∈[10cm,20cm]。通过对多个吸附孔中任一相邻的两个吸附孔之间的间隔距离的设置,从而使得吸附孔在收容槽内分布均匀性得到提高,进一步提升了对膜片的吸附效果,使得膜片能够更好地贴合在发泡件上,以提高膜片与发泡件的连接固定效果。

12、在本申请的一些实施方式中,所述d的取值范围为[15cm,18cm]。通过对任一相邻设置的两个吸附孔之间的间隔距离的进一步设置,使得多个吸附孔在收容槽内的分布均匀性得到了进一步地提高,使得对膜片的吸附效果得到了进一步的提升,进而提高了膜片贴合在发泡件上的效果,使得膜片与发泡件之间的连接固定效果得到了有效地提升。

13、在本申请的一些实施方式中,所述发泡件具有外周壁,沿所述收容槽的凹陷方向,所述外周壁环绕所述凹陷方向设置,至少部分所述外周壁贴覆有所述膜片。通过在外周壁上贴覆膜片,利用膜片对发泡件的阻隔,进一步减少了发泡件掉屑污染电池的情况发生。

14、在本申请的一些实施方式中,全部所述外周壁贴覆有所述膜片,全部所述内壁贴覆有所述膜片,贴覆于所述外周壁上的所述膜片与贴覆于所述内壁上的所述膜片为一体式结构。在收容槽的内壁以及发泡件的外周壁上均贴覆有膜片,从而进一步增加了膜片将发泡件隔开的面积,进一步减小了因发泡件掉屑导致的电池被污染的问题。

15、在本申请的一些实施方式中,所述包装箱还包括箱盖,所述箱盖与所述箱体配合,并将所述收容槽封闭。设置箱盖,并利用箱盖将收容槽的封闭,减少了收容槽内电池外露的情况,进而减少了外部环境因素对外露电池产生的不利影响。

16、在本申请的一些实施方式中,所述箱体的数量为多个,沿竖直方向,全部所述箱体层叠设置,所述箱盖与位于端部的所述箱体配合,并将位于端部的所述箱体的所述收容槽封闭。设置多个箱体,能够增加对电池的收容能力,进而提升了对电池的一次性存储量。

17、在本申请的一些实施方式中,相邻设置的任两个所述箱体之间凹凸配合。通过将相邻的两个箱体之间采取凹凸配合,从而实现了对相邻设置的两个箱体进行限位,进而提高了相邻两个箱体之间的稳定性,减少了相邻箱体分离导致电池跌落的情况发生。

18、在本申请的一些实施方式中,所述膜片包括铝箔、硅胶片和吸塑片中的任一种。通过对膜片的种类进行设定,从而增加了膜片的可选择性,进而可根据具体使用需求选择膜片的种类,以实现更好的适应于对不同种类电池的存储需求。

19、在本申请的一些实施方式中,所述膜片的厚度范围为[0.38mm,0.45mm]。通过对膜片厚度范围进行设定,能够在利用膜片将发泡件与电池隔开的同时,有效控制膜片的厚度,从而能够有效降低膜片的成本,进而降低包装箱的制造成本。

20、在本申请的一些实施方式中,所述膜片的厚度范围为[0.40mm,0.42mm]。通过对膜片厚度范围进行进一步地设定,能够在利用膜片将发泡件与电池隔开的同时,使得膜片的厚度得到了进一步地控制,从而使得膜片的成本得到了降低,进而使得包装箱的制造成本得到了降低。

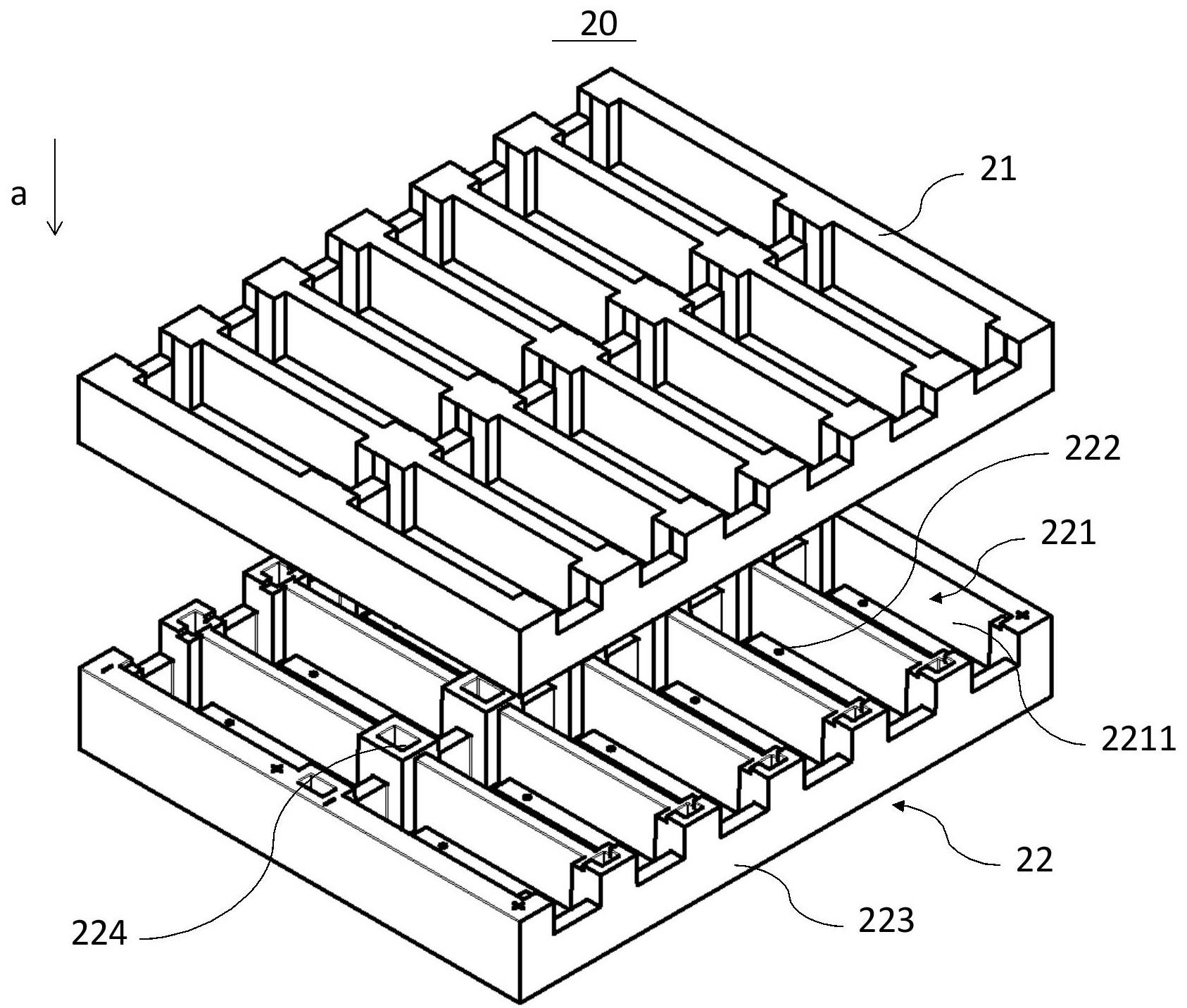

21、本申请的第二方面提出了一种电池盛放装置,所述电池盛放装置包括:

22、底托;

23、根据如上所述的包装箱,所述包装箱设置在所述底托上;

24、围板,所述围板围设在所述包装箱的外侧并与所述底托相配合。

25、本申请的第三方面提出了一种电池生产系统,所述电池生产系统包括如上所述的电池盛放装置。

26、上述说明仅是本申请技术方案的概述,为了能够更清楚了解本申请的技术手段,而可依照说明书的内容予以实施,并且为了让本申请的上述和其它目的、特征和优点能够更明显易懂,以下特举本申请的具体实施方式。

技术特征:

1.一种包装箱,其特征在于,所述包装箱包括至少一个箱体,所述箱体包括:

2.如权利要求1所述的包装箱,其特征在于,所述膜片与所述发泡件的连接方式为粘接、焊接或通过加热的方式连接。

3.如权利要求2所述的包装箱,其特征在于,所述发泡件上设有吸附通道,所述吸附通道的一端与所述收容槽相连通,所述吸附通道的另一端用于与真空吸附设备连通,所述膜片与所述发泡件通过真空吸附的方式彼此贴合并通过加热的方式彼此连接。

4.如权利要求3所述的包装箱,其特征在于,所述内壁上开设有吸附孔,所述吸附通道通过所述吸附孔与所述收容槽相连通。

5.如权利要求4所述的包装箱,其特征在于,所述吸附孔的数量为多个,全部所述吸附孔在贴覆所述膜片的贴覆区域内分散设置。

6.如权利要求5所述的包装箱,其特征在于,相邻设置的任两个所述吸附孔之间的间隔距离为d,其中,d∈[10cm,20cm]。

7.如权利要求6所述的包装箱,其特征在于,所述d的取值范围为[15cm,18cm]。

8.如权利要求1至7任一项所述的包装箱,其特征在于,所述发泡件具有外周壁,沿所述收容槽的凹陷方向,所述外周壁环绕所述凹陷方向设置,至少部分所述外周壁贴覆有所述膜片。

9.如权利要求8所述的包装箱,其特征在于,全部所述外周壁贴覆有所述膜片,全部所述内壁贴覆有所述膜片,贴覆于所述外周壁上的所述膜片与贴覆于所述内壁上的所述膜片为一体式结构。

10.如权利要求1至7任一项所述的包装箱,其特征在于,所述包装箱还包括箱盖,所述箱盖与所述箱体配合,并将所述收容槽封闭。

11.如权利要求10所述的包装箱,其特征在于,所述箱体的数量为多个,沿竖直方向,全部所述箱体层叠设置,所述箱盖与位于端部的所述箱体配合,并将位于端部的所述箱体的所述收容槽封闭。

12.如权利要求11所述的包装箱,其特征在于,相邻设置的任两个所述箱体之间凹凸配合。

13.如权利要求1至7任一项所述的包装箱,其特征在于,所述膜片包括铝箔、硅胶片和吸塑片中的任一种。

14.如权利要求1至7任一项所述的包装箱,其特征在于,所述膜片的厚度范围为[0.38mm,0.45mm]。

15.如权利要求14所述的包装箱,其特征在于,所述膜片的厚度范围为[0.40mm,0.42mm]。

16.一种电池盛放装置,其特征在于,所述电池盛放装置包括:

17.一种电池生产系统,其特征在于,所述电池生产系统包括根据权利要求16所述的电池盛放装置。

技术总结

本申请涉及电池技术领域,具体公开了一种包装箱、电池盛放装置、电池生产系统,该包装箱包括至少一个箱体,箱体包括发泡件和膜片,发泡件具有收容槽,收容槽具有内壁,至少部分内壁贴覆有膜片,膜片用于将内壁与被收容的电池隔开。箱体包括发泡件以及膜片,并且在箱体的至少部分内壁上贴覆有膜片。当箱体的发泡件因冲击等原因出现碎裂时,膜片能够对碎裂的掉屑进行阻隔,从而减少了掉落的碎屑落在电池上的情况,进而减少了电池因附着掉屑而出现被污染的问题。

技术研发人员:秦文娟,梁霏霏,龚纯锋,王玉双

受保护的技术使用者:宁德时代新能源科技股份有限公司

技术研发日:20230506

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!