PE双壁波纹管自动装框装置的制作方法

本技术属于管道堆垛装置,具体涉及一种pe双壁波纹管自动装框装置。

背景技术:

1、pe双壁波纹管是一种以聚乙烯为原材料,经过挤出和特殊的成型工艺加工而成,内壁光滑、外壁为封闭波纹型的一种管材。pe双壁波纹管多是大口径型规格,其公称直径较小的可以为110mm,较大的可以为600mm、800mm等,甚至可以达到1200mm;其长度标准为6m,因此,大口径双壁波纹管的重量较重,装载及搬运均需要两名以上人员协同作业。

2、在生产pe双壁波纹管的过程中,波纹管挤出成型得到预定长度的pe双壁波纹管后,工人将该pe双壁波纹管搬运至转运框中码放,待装满转运框后,利用叉车将转运框运送至波纹管存放地点打堆。采用人工搬运方式码放pe双壁波纹管存在工作强度大、波纹管装框效率低的问题,而且,在码放pe双壁波纹管时,工人需要下蹲轻放pe双壁波纹管,否则,pe双壁波纹管在重力作用下自由落体,会与转运框或框内波纹管重重相撞,导致pe双壁波纹管的外壁受损,从而降低pe双壁波纹管的质量。

技术实现思路

1、本实用新型意在提供一种pe双壁波纹管自动装框装置,以解决人工码放pe双壁波纹管时存在工人工作强度大、装框效率低的问题。

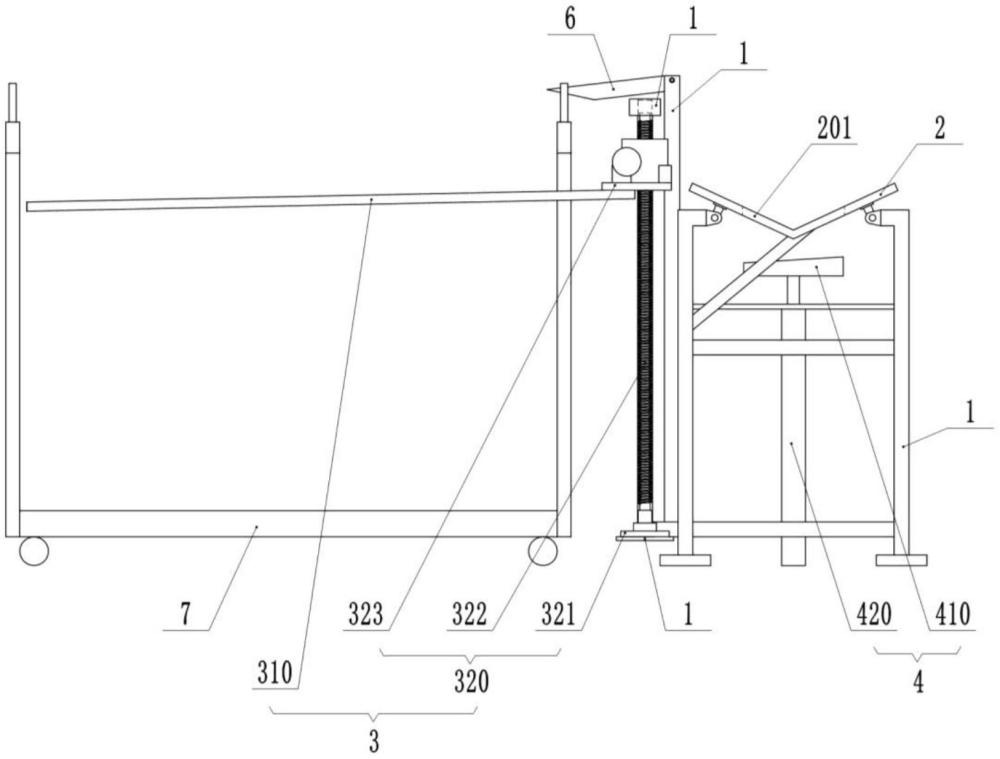

2、为了达到上述目的,本实用新型的方案为:pe双壁波纹管自动装框装置,包括支架和承接板,所述承接板固定安装在支架上,还包括接放组件和至少两组第一抬升组件,所述接放组件包括升降接放板和用于驱动升降接放板升降的第一驱动件,升降接放板呈凹字形,每组第一抬升组件包括第一抬升板和用于驱动第一抬升板升降的第二驱动件,所述承接板上开设有供第一抬升板通过的第一通槽;所述支架的顶端固定安装有导向衔接板,所述导向衔接板高于升降接放板,导向衔接板位于升降接放板和第一抬升板之间。

3、本方案的工作原理及有益效果在于:本方案中,升降接放板呈凹字形,具有凹腔,转运框正好放置于升降接放板的凹腔内。利用第一抬升组件抬升承接板上的pe双壁波纹管,使得其高于导向衔接板后沿导向衔接板滚落在升降接放板上,此时pe双壁波纹管位于转运框内并由转运框限制其静置在升降接放板上。利用第一驱动件降低升降接放板的高度,重复上述过程,即可将多根pe双壁波纹管码放在升降接放板上,待升降接放板低于转运框的框底时,即可将多根pe双壁波纹管码放在转运框内,实现pe双壁波纹管的自动装框,大幅度降低劳动强度,提高工作效率,而且,升降接放板初始时与导向衔接板之间的竖向距离短,升降接放板的高度降低后,升降接放板上已码放的pe双壁波纹管的顶端与导向衔接板之间的竖向距离短,因此,pe双壁波纹管滚落时受到的撞击力小,不会受损,能够确保pe双壁波纹管的质量。

4、可选地,所述装置还包括第二抬升组件,第二抬升组件包括抬升架和用于驱动抬升架升降的第三驱动件,抬升架的顶端固定安装有至少两块第二抬升板,所述承接板上开设有供第二抬升板通过的第二通槽,所述第三驱动件的输出端与抬升架之间设有称重传感器,称重传感器电连接有控制仪表,控制仪表带有显示屏,显示屏用于显示称重传感器测得的重量值。

5、本方案中,利用第二抬升组件抬升承接板上的pe双壁波纹管,并利用称重传感器检测该pe双壁波纹管的重量,由控制仪表上的显示屏显示出对应的重量值,以便工人读取,从而便于工人判断该pe双壁波纹管的重量是否合格,若重量不合格,则人工搬走,避免不合格产品装框,从而确保装框产品的质量。

6、可选地,所述承接板的端面呈v型。

7、本方案中,承接板呈v型,以便pe双壁波纹管稳定传送在承接板上,避免pe双壁波纹管从承接板上滚落。

8、可选地,所述第一抬升板、导向衔接板和升降接放板的上表面均沿第一抬升板向升降接放板的方向向下倾斜。

9、本方案中,第一抬升板、导向衔接板和升降接放板的上表面均倾斜设置,如此,pe双壁波纹管将会沿着其倾斜的方向滚动,无需额外施加动力使得pe双壁波纹管滚动。

10、可选地,所述第二抬升板呈m型。

11、本方案中,第二抬升板呈m型时,第二抬升板对pe双壁波纹管的支撑点为两个,且两个支撑点对称设置在pe双壁波纹管的两侧,从而稳定抬升pe双壁波纹管。

12、可选地,所述第一驱动件为丝杆升降机或液压缸,所述第二驱动件为气压缸或液压缸,所述第三驱动件为气压缸或液压缸。

13、本方案中,第一驱动件、第二驱动件和第三驱动件均为实现直线往复运动的机构,丝杆升降机、气压缸和液压缸均能为此类机构,而且,丝杆升降机和液压缸的承重能力好。

14、可选地,所述第一驱动件为丝杆升降机,且丝杆升降机采用伺服电机驱动。

15、本方案中,第一驱动件为电动丝杆升降机,从而精准调接升降接放板的高度。

16、可选地,所述支架上固定安装有控制器,所述控制器与控制仪表电连接,控制器电连接有报警器,控制器用于接收控制仪表传输而来的信号并根据所述信号控制报警器工作。

17、本方案中,当pe双壁波纹管的重量不合格时,控制器控制报警器工作而发出警报,提示工人搬走该pe双壁波纹管,避免工人长时间盯紧控制仪表的显示屏,从而减少工人的工作量。

18、可选地,第一驱动件和第三驱动件的数量均为两台,两台第一驱动件分别位于升降接放板的两端,两台第三驱动件分别位于抬升架的两端。

19、本方案中,两台第一驱动件分别支撑升降接放板的两端,两台第三驱动件分别支撑抬升架的两端,从而使得升降接放板和抬升架的升降过程更为稳定。

20、可选地,所述支架的底端的四角处均设有调节螺杆,调节螺杆的底端固定连接有底座,调节螺杆上螺纹连接有限位螺母,支架的底端开设有供调节螺杆穿过的通孔。

21、本方案中,转动限位螺母,即可调节限位螺母相对调节螺杆的位置,从而调节支架与地面之间的距离,实现了支架的高度调节,进而实现了承接板的高度调节,使得承接板更好地接收上一岗位传送而来的pe双壁波纹管。

技术特征:

1.pe双壁波纹管自动装框装置,包括支架和承接板,所述承接板固定安装在支架上,其特征在于:还包括接放组件和至少两组第一抬升组件,所述接放组件包括升降接放板和用于驱动升降接放板升降的第一驱动件,升降接放板呈凹字形,每组第一抬升组件包括第一抬升板和用于驱动第一抬升板升降的第二驱动件,所述承接板上开设有供第一抬升板通过的第一通槽;所述支架的顶端固定安装有导向衔接板,所述导向衔接板高于升降接放板,导向衔接板位于升降接放板和第一抬升板之间。

2.根据权利要求1所述的pe双壁波纹管自动装框装置,其特征在于:所述装置还包括第二抬升组件,第二抬升组件包括抬升架和用于驱动抬升架升降的第三驱动件,抬升架的顶端固定安装有至少两块第二抬升板,所述承接板上开设有供第二抬升板通过的第二通槽,所述第三驱动件的输出端与抬升架之间设有称重传感器,称重传感器电连接有控制仪表,控制仪表带有显示屏,显示屏用于显示称重传感器测得的重量值。

3.根据权利要求1或2所述的pe双壁波纹管自动装框装置,其特征在于:所述承接板的端面呈v型。

4.根据权利要求1或2所述的pe双壁波纹管自动装框装置,其特征在于:所述第一抬升板、导向衔接板和升降接放板的上表面均沿第一抬升板向升降接放板的方向向下倾斜。

5.根据权利要求2所述的pe双壁波纹管自动装框装置,其特征在于:所述第二抬升板呈m型。

6.根据权利要求2所述的pe双壁波纹管自动装框装置,其特征在于:所述第一驱动件为丝杆升降机或液压缸,所述第二驱动件为气压缸或液压缸,所述第三驱动件为气压缸或液压缸。

7.根据权利要求6所述的pe双壁波纹管自动装框装置,其特征在于:所述第一驱动件为丝杆升降机,且丝杆升降机采用伺服电机驱动。

8.根据权利要求2所述的pe双壁波纹管自动装框装置,其特征在于:所述支架上固定安装有控制器,所述控制器与控制仪表电连接,控制器电连接有报警器,控制器用于接收控制仪表传输而来的信号并根据所述信号控制报警器工作。

9.根据权利要求2所述的pe双壁波纹管自动装框装置,其特征在于:第一驱动件和第三驱动件的数量均为两台,两台第一驱动件分别位于升降接放板的两端,两台第三驱动件分别位于抬升架的两端。

10.根据权利要求1所述的pe双壁波纹管自动装框装置,其特征在于:所述支架的底端的四角处均设有调节螺杆,调节螺杆的底端固定连接有底座,调节螺杆上螺纹连接有限位螺母,支架的底端开设有供调节螺杆穿过的通孔。

技术总结

本技术属于管道堆垛装置技术领域,具体涉及一种PE双壁波纹管自动装框装置,包括支架、承接板、接放组件和至少两组第一抬升组件,承接板固定安装在支架上,接放组件包括升降接放板和用于驱动升降接放板升降的第一驱动件,升降接放板呈凹字形,每组第一抬升组件包括第一抬升板和用于驱动第一抬升板升降的第二驱动件,承接板上开设有供第一抬升板通过的第一通槽;支架的顶端固定安装有导向衔接板,导向衔接板高于升降接放板,导向衔接板位于升降接放板和第一抬升板之间。本技术利用第一抬升组件、导向衔接板和接放组件实现波纹管的自动装框,大幅度降低劳动强度,提高工作效率,且装框过程中波纹管的滚落距离短,避免波纹管受损。

技术研发人员:杨大兵,李大超

受保护的技术使用者:公元管道(重庆)有限公司

技术研发日:20230824

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!