钢筋混凝土管内壁支撑结构的制作方法

本申请属于防止管类结构损伤的装置领域,具体地说,尤其涉及一种钢筋混凝土管内壁支撑结构。

背景技术:

1、混凝土管体大多用于对流体的输送,其自身重量较大多采用起吊装置进行吊装,而大多的吊装工具采用的是外部夹持吊装的模式,这种吊运过程会使得混凝土管发生形变从而可能造成混凝土管体的损伤。

2、为了避免上述问题的发生,现有技术中公开了一种解决方案,例如中国专利公告号为cn219300236u的专利文献所公开的一种钢筋混凝土管安装的内壁支撑装置,其公开了一种包括支撑杆、固定座、转动件、支撑件、滑动座、滑动环和拓展机构在内的结构,支撑杆前后两部均连接有固定座,固定座上均转动式连接有多个转动件,转动件上均转动式连接有支撑件,支撑杆前后两部均连接有滑动座,滑动座均与相邻的多个支撑件转动式连接。

3、但是在上述现有技术的文献中,其在实际使用时依旧存在如下的问题,依旧存在改进的结构空间:

4、1、上述结构中所采用的驱动机构包括驱动电机,而驱动电机在实际使用时依旧需要外部供电,现有的供电模式为蓄电池供电或者市电供电,蓄电池供电必然导致整体结构重量的增加,而市电供电则需要额外的布线作业,这些布线作业对钢筋混凝土管吊放过程造成影响。

5、2、上述现有技术中的拓展机构调节结构较为复杂,例如需要采用丝杆架、拓展架和旋钮,并且转动件上转动式连接有丝杆架,丝杆架上均螺纹式连接有用于拓展支撑范围的拓展架,丝杆底部穿过拓展架均连接于用于转动丝杆架的旋钮,其受限于螺纹连接的结构,调节过程较慢,且与转动件、支撑件的限制较为明显。

6、申请人在上述结构及问题的基础上,对现有技术的方案进行改进,并且提出一种新的技术方案以解决现有技术存在的问题。

技术实现思路

1、本申请的目的在于提供一种钢筋混凝土管内壁支撑结构,其能够避免电机等执行部件所带来的布线结构复杂、自身结构较重、调节较慢等问题,且能够适应不同内径和因制造误差引起的内径误差的问题。

2、为达到上述目的,本申请是通过以下技术方案实现的:

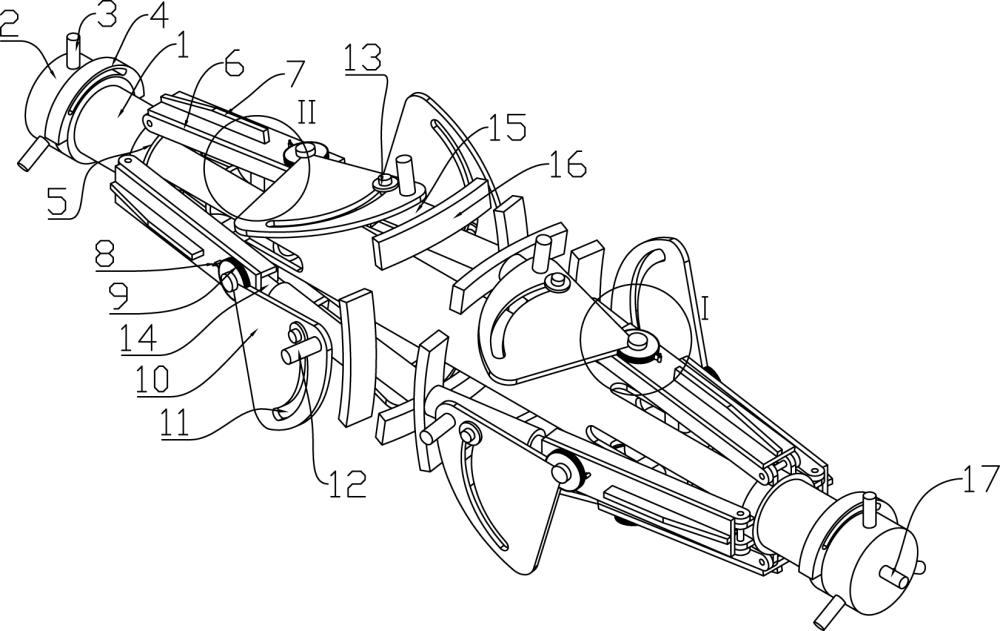

3、本申请中所述的钢筋混凝土管内壁支撑结构,包括支撑杆,支撑杆在靠近两端的端部位置处分别固定连接有铰接固定座,铰接固定座上铰接有若干摆臂,摆臂在铰接固定座的周向均布;所述支撑杆在远离两端端部且与摆臂对应的位置处加工有杆体条形孔,杆体条形孔内设置有沿杆体条形孔滑动的摆臂驱动轮,摆臂驱动轮的外周面与摆臂滑动接触,摆臂驱动轮的底部位于内滑杆上,内滑杆位于支撑杆的内部且沿支撑杆的内壁滑动;所述内滑杆通过伸出支撑杆端部的螺纹调节杆驱动,所述螺纹调节杆与支撑杆端部的端部螺纹套螺纹连接,端部螺纹套通过轴承结构安装于支撑杆的端部;所述摆臂在远离支撑杆的端部设置有相对摆臂伸缩固定的支撑板,支撑板的外壁与钢筋混凝土管内壁接触。

4、作为本申请优选的技术方案之一,所述的支撑板与支撑板筒体固定为一体,所述支撑板筒体套设于筒体导向杆上,筒体导向杆的底端固定于摆臂的端部,支撑板筒体与支撑板之间通过限位装置连接固定。

5、作为本申请优选的技术方案之一,所述的限位装置包括位于支撑板筒体上的筒体驱动杆,筒体驱动杆在远离支撑板筒体的端部穿过扇形调节板上的弧形调节孔,所述弧形调节孔在随扇形调节板转动的过程中通过筒体驱动杆驱动支撑板筒体相对筒体导向杆滑动;所述扇形调节板的底端通过轴体连接于摆臂上,扇形调节板与摆臂连接位置处的轴体上设置有单向限位结构。

6、作为本申请优选的技术方案之一,所述的单向限位结构包括棘轮,棘轮与摆臂上的棘爪配合,棘轮为不完全轮体且与扇形调节板固定为一体。

7、作为本申请优选的技术方案之一,所述的端部螺纹套上分布有若干套体手柄,所述扇形调节板上设置有扇形板手柄。

8、作为本申请优选的技术方案之一,所述的支撑杆在牵引座、铰接固定座之间的杆体位置处设置有牵引座,牵引座具有通孔结构。

9、作为本申请优选的技术方案之一,所述的支撑板为弧形板体,在支撑板与钢筋混凝土管内壁接触的端面覆盖有橡胶垫片。

10、与现有技术相比,本申请的有益效果是:

11、1、本申请采用螺纹螺杆的联动结构实现摆杆从收起状态向张开状态的调节,并且通过扇形板体实现支撑板与管体内壁的接触与支撑,并且实现状态的锁定,能够避免因设计电机实现整体结构布线复杂的提升,避免布线对管体吊放过程的影响,降低因设置电机等结构造成的成本问题及重量提升的问题,且操作复杂度并不高。

12、2、本申请通过设置简单明了的扇形调节板等结构,通过扇形调节板与棘轮、棘爪结构的限定,实现了支撑板筒体、支撑板伸出长度的调节,且各个伸缩结构均能够独立调节,适应管体内部的管径,消除因制造所引起的误差,提高调节速度。

技术特征:

1.一种钢筋混凝土管内壁支撑结构,包括支撑杆(1),支撑杆(1)在靠近两端的端部位置处分别固定连接有铰接固定座(5),铰接固定座(5)上铰接有若干摆臂(6),摆臂(6)在铰接固定座(5)的周向均布;其特征在于:所述支撑杆(1)在远离两端端部且与摆臂(6)对应的位置处加工有杆体条形孔(20),杆体条形孔(20)内设置有沿杆体条形孔(20)滑动的摆臂驱动轮(18),摆臂驱动轮(18)的外周面与摆臂(6)滑动接触,摆臂驱动轮(18)的底部位于内滑杆(19)上,内滑杆(19)位于支撑杆(1)的内部且沿支撑杆(1)的内壁滑动;所述内滑杆(19)通过伸出支撑杆(1)端部的螺纹调节杆(17)驱动,所述螺纹调节杆(17)与支撑杆(1)端部的端部螺纹套(2)螺纹连接,端部螺纹套(2)通过轴承结构安装于支撑杆(1)的端部;所述摆臂(6)在远离支撑杆(1)的端部设置有相对摆臂(6)伸缩固定的支撑板(16),支撑板(16)的外壁与钢筋混凝土管内壁接触。

2.根据权利要求1所述的钢筋混凝土管内壁支撑结构,其特征在于:所述支撑板(16)与支撑板筒体(15)固定为一体,所述支撑板筒体(15)套设于筒体导向杆(14)上,筒体导向杆(14)的底端固定于摆臂(6)的端部,支撑板筒体(15)与支撑板(16)之间通过限位装置连接固定。

3.根据权利要求2所述的钢筋混凝土管内壁支撑结构,其特征在于:所述限位装置包括位于支撑板筒体(15)上的筒体驱动杆(13),筒体驱动杆(13)在远离支撑板筒体(15)的端部穿过扇形调节板(10)上的弧形调节孔(11),所述弧形调节孔(11)在随扇形调节板(10)转动的过程中通过筒体驱动杆(13)驱动支撑板筒体(15)相对筒体导向杆(14)滑动;所述扇形调节板(10)的底端通过轴体连接于摆臂(6)上,扇形调节板(10)与摆臂(6)连接位置处的轴体上设置有单向限位结构。

4.根据权利要求3所述的钢筋混凝土管内壁支撑结构,其特征在于:所述单向限位结构包括棘轮(9),棘轮(9)与摆臂(6)上的棘爪(8)配合,棘轮(9)为不完全轮体且与扇形调节板(10)固定为一体。

5.根据权利要求4所述的钢筋混凝土管内壁支撑结构,其特征在于:所述端部螺纹套(2)上分布有若干套体手柄(3),所述扇形调节板(10)上设置有扇形板手柄(12)。

6.根据权利要求4所述的钢筋混凝土管内壁支撑结构,其特征在于:所述支撑杆(1)在牵引座(4)、铰接固定座(5)之间的杆体位置处设置有牵引座(4),牵引座(4)具有通孔结构。

7.根据权利要求1至6中任一项所述的钢筋混凝土管内壁支撑结构,其特征在于:所述的支撑板(16)为弧形板体,在支撑板(16)与钢筋混凝土管内壁接触的端面覆盖有橡胶垫片。

技术总结

本申请公开了一种钢筋混凝土管内壁支撑结构,属于防止管类结构损伤的装置领域,用于管类吊放,其包括带有铰接固定座、摆臂的支撑杆;所述支撑杆加工有供摆臂驱动轮滑动的杆体条形孔,摆臂驱动轮的外周面与摆臂滑动接触,摆臂驱动轮的底部位于内滑杆上;所述内滑杆通过伸出支撑杆端部的螺纹调节杆驱动,所述螺纹调节杆与支撑杆端部的端部螺纹套螺纹连接,端部螺纹套通过轴承结构安装于支撑杆的端部;所述摆臂在远离支撑杆的端部设置有相对摆臂伸缩固定的支撑板,支撑板的外壁与钢筋混凝土管内壁接触。本申请能够避免电机等执行部件所带来的布线结构复杂、自身结构较重等问题,且能够适应不同内径和因制造误差引起的内径误差的问题。

技术研发人员:褚建勤,郜文华,路小伟,李壮,刘效玉,张嘉琦

受保护的技术使用者:中建六局土木工程有限公司

技术研发日:20230914

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!