一种集成装载站、料库和四轴机器人的自动供料装置的制作方法

本发明涉及机械自动化领域,具体涉及一种集成装载站、料库和四轴机器人的自动供料装置。

背景技术:

1、当前主流的工业自动化产品分半自动化和全自动化,半自动化产品即需要人工辅助的自动化,适用于多品种小批量产品的加工,自动化设备成本较低;全自动化则除了常规补料及日常的维护外不需要人工干预,全自动化一般为高集成产线式,整体成本较高,更适用于同品种大批量产品的加工。在市场产品更新日新月异的当下,自动化供料装置也因具有适应多品种少批量的加工特点,受到市场更多的青睐。

2、本发明涉及的是半自动化领域,具体为负载150kg的四轴机器人自动供料装置,随着自动化产品在工厂的普及,针对不同重量产品的各种负载的抓取机构应用而生。传统的150kg负载的搬运机构以六轴机器人为主,六轴机器人安装在地轨上,地轨也称为六轴机器人的第七轴,六轴机器人通过地轨实现产线式自动化系统的自动搬运,但是这种布局方式,料库部、六轴机器人均独立安装,使得六轴机器人在抓取料库部上物料时,对二者的相对位置稳定性要求高,当二者位置有变化时,自动供料装置中的所有料位均需要重新进行定位和校点,操作繁琐、耗时长,且这种方式整体占地面积较大;另外,六轴机器人成本较高,一般通过地轨应用于产线式自动化单元,产线式自动化单元针对产能高的场合,否则六轴机器人不能得到充分应用。

3、针对传统的六轴机器人自动供料装置存在的相对位置稳定性要求高、校点操作繁琐、耗时长、占地面积较大以及成本较高等问题,本发明提供了一种集成装载站、料库和四轴机器人的自动供料装置,将料库部和四轴机器人集成为一体式结构,兼具物料存放和四轴机器人上下料功能,使得料库部与四轴机器人相对位置保持不变,同时使整个自动供料装置结构更为紧凑,具有成本较低、校点操作简便、占地面积小等特点。

技术实现思路

1、本发明的目的在于针对现有的六轴机器人自动供料装置存在的相对位置稳定性要求高、校点操作繁琐、耗时长、占地面积较大以及成本较高等问题,提供了一种集成装载站、料库和四轴机器人的自动供料装置,旨在解决自动化生产中料库部和机器人相对位置不稳定、校点操作不便、成本较高、占地面积较大的问题,并有效提高自动化生产效率。

2、为了实现上述目的,本发明采用的技术方案为:

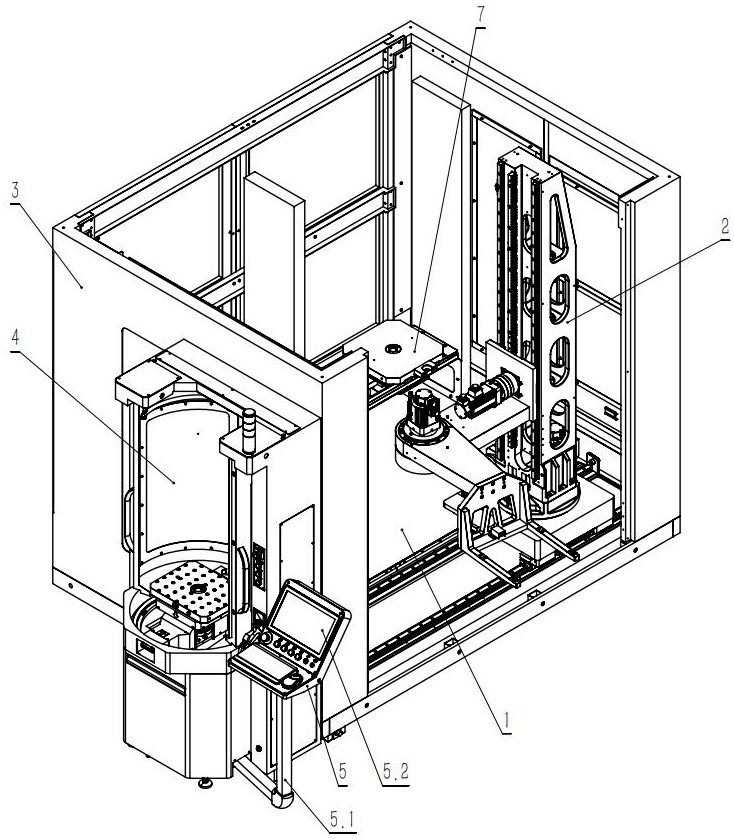

3、一种集成装载站、料库和四轴机器人的自动供料装置,包括料库部、四轴机器人、防护罩、装载站、悬臂式人机交互系统、气动部和托盘组件;

4、所述四轴机器人滑动连接于料库部底板上表面;

5、所述防护罩固定安装于料库部底板上表面、四轴机器人外侧;

6、所述装载站固定连接于防护罩左前方;

7、所述悬臂式人机交互系统转动连接于装载站底部;

8、所述气动部固定安装于料库部底板上表面;

9、所述托盘组件放置于料库部横向料位板之上。

10、进一步的,所述料库部还包括料架基体和托盘支撑定位块,所述料架基体固定安装于底板的左侧上表面,所述横向料位板固定安装于两个料架基体之间,所述托盘支撑定位块固定安装于横向料位板上方;

11、所述四轴机器人包括y轴滑轨、y轴滑座、c轴、z轴滑座、j1轴和末端手爪,所述y轴滑轨固定安装于底板上方,所述y轴滑座滑动连接于y轴滑轨上方,所述c轴转动连接于y轴滑座上方,所述z轴滑座滑动连接于c轴前面,所述j1轴转动连接于z轴滑座凸出端,所述末端手爪固定安装于j1轴末端端面;

12、所述悬臂式人机交互系统包括悬臂端和人机交互系统操作端,悬臂端两端均设有转动连接装置,所述悬臂端下端转动连接于装载站底部,所述人机交互系统操作端底部转动连接于悬臂端上端。

13、进一步的,所述四轴机器人末端手爪可承载最大负载为150kg。

14、进一步的,所述气动部包括气动箱、三通电磁阀、减压阀和数字式压力开关,所述三通电磁阀、减压阀和数字式压力开关固定安装于气动箱之上,所述减压阀用于提供末端手爪抓取所需的固定气压,所述三通电磁阀用于控制末端手爪的动作时间和动作方式,所述数字式压力开关用于显示气压值。

15、进一步的,所述托盘组件可通过托盘支撑定位块放置于横向料位板之上,且水平方向不可移动,所述末端手爪可通过定位支撑的方式抓取所述托盘组件,所述托盘组件还可通过托盘支撑定位块定位的方式放置于装载站和机床工作台上,放置后水平方向不可移动。

16、进一步的,所述y轴滑轨包括齿条(2.1.1)、导轨(2.1.2)、y轴限位开关触发块和y轴限位撞块,所述齿条(2.1.1)、导轨(2.1.2)固定安装于底板上方,所述y轴限位开关触发块固定安装于底板上方,所述y轴限位撞块固定安装于底板上方、导轨(2.1.2)长度方向外侧,所述y轴滑轨可通过增加齿条(2.1.1)和导轨(2.1.2)的长度增加y轴行程。

17、进一步的,所述y轴滑座包括y轴滑座基体、y轴驱动组件、齿轮(2.2.3)、滑块(2.2.4)和y轴限位开关,所述y轴驱动组件分固定端和转动输出端,y轴驱动组件固定端固定安装于y轴滑座基体上表面,部分嵌入y轴滑座基体下方,所述齿轮(2.2.3)安装于y轴驱动组件转动输出端,且与所述y轴滑座基体转动连接,所述滑块(2.2.4)固定安装于y轴滑座基体下表面,所述y轴限位开关固定安装于y轴滑座基体下表面,所述y轴驱动组件驱动齿轮(2.2.3)转动,齿轮(2.2.3)与齿条(2.1.1)啮合,形成y轴滑座与底板上表面的直线运动,所述滑块(2.2.4)与导轨(2.1.2)配合,起导向和保证运动精度作用,所述y轴滑座运动到两侧极限位置时,如果y轴驱动组件未有效制动y轴滑座,y轴滑座继续向前滑动,所述y轴限位开关会触碰y轴限位开关触发块,从而触发y轴限位开关动作,制动y轴滑座,所述y轴滑座在y轴限位开关制动失效的情况下,通过y轴限位撞块限制其滑出y轴滑轨两端。

18、进一步的,所述c轴包括c轴驱动组件、z轴立柱、齿条(2.3.3)、导轨(2.3.4)、c轴限位开关、c轴限位开关触发块、z轴限位开关和z轴限位撞块,所述c轴驱动组件分固定端和转动输出端,c轴驱动组件固定端固定安装于y轴滑座基体上表面,所述z轴立柱安装于c轴驱动组件转动输出端,与所述y轴滑座基体转动连接,所述齿条(2.3.3)、导轨(2.3.4)固定安装于z轴立柱前表面,所述c轴限位开关固定安装于y轴滑座基体上方,所述c轴限位开关触发块固定安装于c轴驱动组件转动输出端外侧,与所述c轴限位开关转动连接,所述z轴限位开关固定安装于z轴立柱左侧面,所述z轴限位撞块固定安装于z轴立柱上下两端、导轨(2.3.4)长度方向外侧,所述c轴驱动组件带动z轴立柱转动,所述c轴转动到极限位置时,如c轴驱动组件未有效制动c轴,c轴继续转动,所述c轴限位开关会触碰c轴限位开关触发块,从而触发c轴限位开关,制动c轴。

19、进一步的,所述z轴滑座包括z轴滑座基体、z轴驱动组件、齿轮(2.4.3)、滑块(2.4.4)、z轴限位开关触发块和j1轴限位撞块,所述z轴驱动组件分固定端和转动输出端,z轴驱动组件固定端固定安装于z轴滑座基体前面,部分嵌入z轴滑座基体后面,所述齿轮(2.4.3)安装于z轴驱动组件转动输出端,且与z轴滑座基体转动连接,所述滑块(2.4.4)固定安装于z轴滑座基体后表面,所述z轴限位开关触发块固定安装于z轴滑座基体后表面左侧,所述j1轴限位撞块固定安装于z轴滑座基体上表面,所述z轴驱动组件驱动齿轮(2.4.3)转动,齿轮(2.4.3)与齿条(2.3.3)啮合,形成z轴滑座与z轴立柱的直线运动,所述滑块(2.4.4)与导轨(2.3.4)配合,起导向和保证运动精度的作用,所述z轴滑座运动到两侧极限位置时,如果z轴驱动组件未有效制动z轴滑座,所述z轴限位开关触发块会触发z轴限位开关动作,制动z轴滑座,所述z轴滑座在z轴限位开关制动失效的情况下,通过z轴限位撞块限制其滑出z轴立柱两端。

20、进一步的,所述j1轴包含j1轴驱动组件和j1轴基体,所述j1轴驱动组件分固定端和转动输出端,j1轴驱动组件固定端固定安装于z轴滑座基体上方,j1轴驱动组件转动输出端同时转动连接j1轴基体,所述j1轴基体在j1轴驱动组件制动失效的情况下,通过j1轴限位撞块限制j1轴基体转出极限位置。

21、相较于现有专利,本发明通过将料库部和四轴机器人集成为一体式结构,兼具物料存放和四轴机器人上下料功能,并配合人工装载站、人机交互系统形成一套高集成的自动供料装置,具有以下优点:

22、本发明将料库部和四轴机器人集成为一体式结构,兼具物料存放和四轴机器人上下料功能,使得料库部与四轴机器人相对位置保持不变,增强了自动供料装置上下料时的稳定性,避免了传统分体式结构中常常出现的六轴机器人抓取点位偏移等故障问题,有效提高了自动供料装置生产效率。

23、本发明为集成式结构,与同料位数量六轴机器人自动化单元相比,整个自动供料装置更为紧凑,能大大减小设备占地面积。

24、本发明料库部和四轴机器人集成为一体式结构,使得自动供料装置在工厂生产车间内更便于搬迁,搬迁后无需再重新定位和校点,大大降低了现场操作人员的使用难度,有利于市场推广。

25、本发明相较于传统的六轴机器人配合料库的分离式自动供料装置,在生产成本方面有较大的降低,在结构上具有刚性好、装配性好等特点。

26、本发明提供的自动供料装置,其四轴机器人可以从护罩部左右两侧上下料交互口伸出,最多可满足两台数控机床的上下料操作,使自动供料装置具有良好的可扩展性。

- 还没有人留言评论。精彩留言会获得点赞!