一种货物智能入库装置及方法与流程

本发明涉及货物运输入库,具体涉及一种货物智能入库装置及方法。

背景技术:

1、物流运输过称中,仓库是非常重要的中转站,货物在仓库的入库时是非常复杂的过程,面对不同尺寸、不同类型以及不同储存条件的货物,需要分类、分区域的进行储存。但是,这无疑给货物入库时带来极大的困难。

2、随着智能化仓库的发展,现有技术中大多利用智能机器人在仓库中进行货物运输和入库,大大降低了工作人员的工作强度。但是为了确保仓库达到最大的吞吐量,需要实现每个存储格与货物的尺寸匹配最优,并适应不同货物的储存条件,避免货物损坏。并且,由于机器人将货物放入存储格内时,会存在一些误差或抖动,导致货物存放时不够稳定或安全,未完全放入存储格的货物容易掉落,容易损坏产品,造成损失。所以,本发明提出了一种货物智能入库装置及方法。

技术实现思路

1、针对现有技术中的上述不足,本发明提供了一种货物智能入库装置及方法,从货物的尺寸参数、重量和储存条件进行综合分析,确保仓库达到最大吞吐量、最优储存条件。

2、为了达到上述发明目的,本发明所采用的技术方案为:

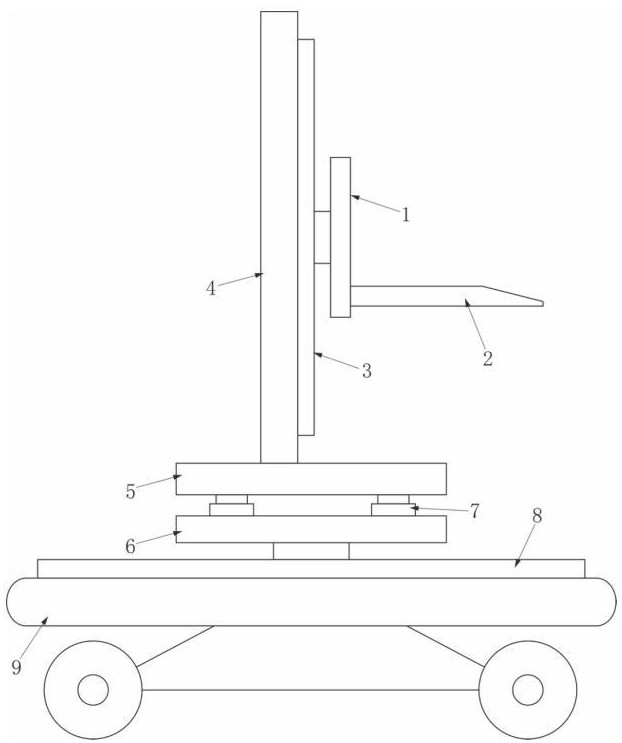

3、提供一种货物智能入库装置,其包括智能运货机器人,智能运货机器人的上端设置有第一直线移动组件,第一直线移动组件的上端设置有第一移动板,第一移动板的上端设置有第二直线移动组件,第二直线移动组件的上端设置有第二移动板;第一直线移动组件与第二直线移动组件成十字交叉排布,第二移动板的上端设置有竖向的支撑板,支撑板上设置有竖向的第三直线移动组件,第三直线移动组件上设置有升降板,升降板的底部设置有若干支撑杆,支撑杆与升降板成l形;

4、还包括智能入库系统,智能入库系统包括控制模块、轨迹规划模块、信息录入模块和通信模块;轨迹规划模块用于规划智能运货机器人运送货物入库时的轨迹,通信模块用于智能入库系统与智能运货机器人的通信,信息录入模块用于货物入库时录入货物的尺寸参数、重量和储存条件信息。

5、进一步地,第一直线移动组件包括两根平行的第一直线移动模组,两根第一直线移动模组设置在智能运货机器人的上端,第一移动板的下端固定在两根第一直线移动模组的滑块上;第二直线移动组件包括两根平行的第二直线移动模组,两根第二直线移动模组设置在第一移动板的上端,第二移动板的下端固定在两根第二直线移动模组的滑块上;第三直线移动组件包括两根平行的第三直线移动模组,两根第三直线移动模组设置在支撑板上,升降板固定在两根第三直线移动模组的滑块上。

6、进一步地,升降板上设置有若干红外距离传感器,红外距离传感器垂直升降板设置,若干红外距离传感器分成四组,每组红外距离传感器包括成方形分布的四个,四组红外距离传感器分别分布在升降板的四个顶角位置;红外距离传感器设置在升降板上开设的安装槽内。

7、提供一种利用上述货物智能入库装置的智能入库方法,其包括以下步骤:

8、s1:货物在入库前通过信息录入模块输入货物的尺寸参数、重量 g和储存条件信息,尺寸参数包括长度 l、宽度 d和高度 h;

9、s2:将仓库根据货物不同的储存条件进行分区,并在分区内设置不同的存储条件,每个分区内设置有不同尺寸的存储格;

10、建立与仓库相关的仓库坐标系,仓库坐标系的xoy平面位于仓库的地面,z轴垂直于地面,获取每个存储格的中心在仓库坐标系内的坐标;

11、s3:利用货物的储存条件信息与仓库的分区进行匹配;

12、s4:在匹配好的分区内根据最优移动轨迹、空间最节省和承载重量最匹配方式选择存储格;

13、s5:智能运货机器人将货物运送到最匹配的存储格,并将货物放入最匹配的存储格内,并确认货物完全放入存储格内。

14、进一步地,步骤s3包括:

15、s31:将货物的储存条件信息拆分成若干个词组 n,形成匹配信息组, m为匹配信息组内的词组数量;

16、s32:根据仓库内不同分区的存储条件信息,将分区的存储条件信息拆分成若干个词组 n,形成条件信息组, m为条件信息组内的词组数量;

17、s33:将匹配信息组内的每个词组分别与条件信息组内的每个词组进行匹配;

18、若词组与词组能匹配上,则该词组作为交集标签;若词组与词组不能匹配上,则词组与词组均作为并集标签;

19、s34:统计匹配信息组与条件信息组匹配完后交集标签的数量a和并集标签的数量 b,计算货物的储存条件信息与分区的存储条件信息的第一相似度 p1:;

20、s35:根据词组数量 m与交集标签的数量a计算第二相似度 p2:;

21、s36:计算货物的储存条件信息与分区的存储条件信息的相似度 p:;其中, k1为第一相似度对相似度的影响权重系数, k2为第二相似度对相似度的影响权重系数;

22、s37:重复步骤s31-s36,计算出货物的储存条件信息与每个分区的存储条件信息的相似度, j为仓库内分区的数量,比较每个相似度 p的大小,筛选出相似度中的最大值 pmax,将相似度最大值 pmax对应的分区作为可以存储该货物的区域。

23、进一步地,步骤s4包括:

24、s41:在匹配好的分区内采集每个存储格的尺寸参数,存储格的尺寸参数包括长度 l、宽度 d和高度 h;将每个存储格的尺寸和货物的尺寸参数进行比较;

25、若满足 l≥ l、d≥ d且 h≥ h,则判定该存储格能存储下该货物;否则,判定该存储格不能存储下该货物;

26、s42:筛选出匹配好的分区内所有能存储下该货物的存储格,作为预选存储格集;

27、s43:计算智能运货机器人将货物从仓库入口运送到预选存储格集内每个存储格时货物的轨迹长度 g,得到轨迹长度数据集, r为预选存储格集内的存储格数量;

28、s44:将轨迹长度数据集内的轨迹长度从小至大依次进行排序,从轨迹长度的最小值 gmin开始,依次遍历每个存储格的轨迹长度,并提取对应存储格的最大承载重量 gmax;

29、s45:遍历每个轨迹长度时,比较最大承载重量 gmax与货物的重量 g的大小,当第一次出现 gmax≥ g时,则该存储格即为与该货物最匹配的存储格。

30、进一步地,步骤s43包括:

31、s431:提取预选存储格集内每个存储格 q的坐标,并提取坐标的地面坐标用于智能运货机器人的移动轨迹计算;

32、s432:提取历史时长内智能运货机器人运送货物时到达过的所有存储格 s所在坐标,并提取坐标的地面坐标;

33、s433:计算地面坐标与地面坐标的直线距离 a1:;

34、s434:计算每个存储格 s距离存储格 q的地面直线距离 a1,并筛选出地面直线距离 a1最小值对应的存储格 smin,作为与存储格 q地面距离最近的存储格;

35、s435:提取智能运货机器人从仓库入口将货物运送到存储格 smin位置时任务 i所需的时间 t,并根据智能运货机器人设置的平均速度 v计算任务 i的轨迹长度 g i:;

36、s436:提取存储格 smin在仓库坐标系内的坐标,计算存储格 smin到存储格 q的地面轨迹距离 a2:;

37、s437:计算智能运货机器人将货物从仓库入口运送到存储格 q过程中货物的轨迹长度 g:,其中,为智能运货机器人运送货物时的安全高度;

38、s438:重复步骤s431-s437,计算出智能运货机器将货物人从仓库入口运送到预选存储格集内每个存储格 q内时货物的轨迹长度 g,得到轨迹长度数据集, r为预选存储格集内的存储格数量。

39、进一步地,步骤s5包括:

40、s51:智能运货机器人将货物运送到最匹配的存储格 i,并将货物放入存储格 i内;

41、s52:智能运货机器人上的支撑板退出存储格 i,第三直线移动模组带动升降板上升,使升降板正对货物外侧的中心,升降板的中心距离升降板底部的高度;

42、s53:红外距离传感器采集升降板距离货物的距离 j,计算每组红外距离传感器采集到的距离平均值,得到四组红外距离传感器组的距离平均值;

43、s54:定义货物全部进入存储格 i内时货物距离升降板的距离阈值 j阈值,将四个距离平均值分别与距离阈值 j阈值进行比较;

44、若存在均大于或等于 j阈值,则判定货物已经全部进入存储格 i内;否则,货物未完全进入存储格 i内,进入步骤s55;

45、s55:第三直线移动模组带动升降板继续上升,使支撑杆正对货物,并驱动支撑杆水平移动,将货物完全推入存储格 i内。

46、本发明的有益效果为:本方案用于货物入库时将不同类型的货物运输到对应的存储格内,智能运货机器人在水平和竖向均具有多向自由度,方便调整货物的方位,确保能顺利的进入对应的存储格内,在放入时可以检测货物是否准确放入存储格内,并进行位置修正,避免货物从存储格内掉落。在存储格与货物匹配的过程中,利用货物的尺寸参数、重量和储存条件来进行综合匹配,确保货物占用最小的空间、并达到最佳的储存条件。有效提高了仓库的吞吐量和货物存储的合理性,并且货物的入库效率高,缩短了货物入库操作过程中耗费的时间,进而提高了仓储管理中货物的入库效率,提高仓储管理工作人员的工作体验。

- 还没有人留言评论。精彩留言会获得点赞!