一种用于电路板投料的高效自动投料机及投料方法与流程

本发明涉及料仓内电路板的投料的,特别是一种用于电路板投料的高效自动投料机及投料方法。

背景技术:

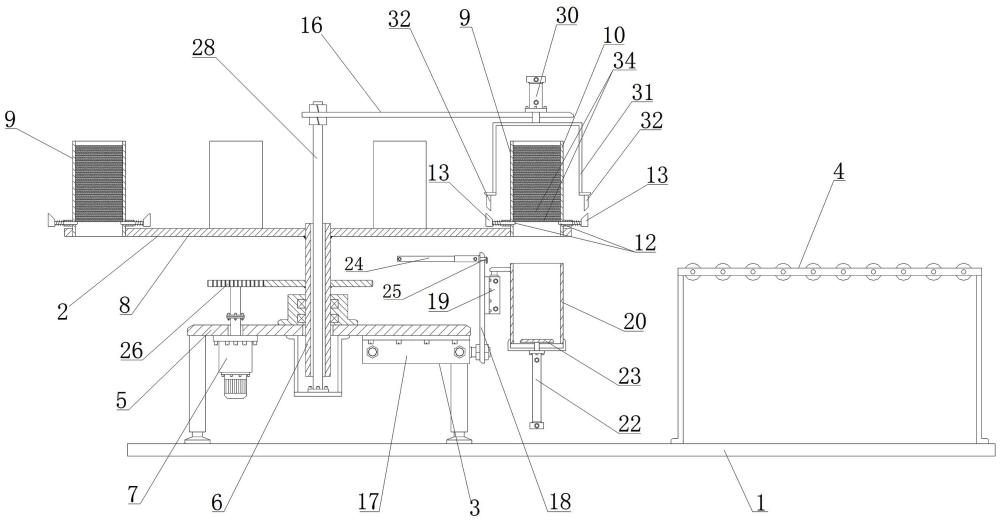

1、当某型号的电路板初步生产成型后,工艺上要求将其投放到下一道丝印设备中,通过丝印设备在电路板的顶表面上印刷上文字。某车间内采用如图1所示的投料机将生产出来的电路板一个接一个地投放到丝印设备的丝印工位中,该投料机包括从左往右顺次设置于垫板1上的料仓20、机械人手臂和滚筒输送机4,料仓20内预先堆放有多个与其内腔相配合的电路板34,机械人手臂的执行机构上设置有吸头35,吸头35的顶端口经软管36与真空泵连接。

2、采用该投料机将料仓20内的电路板34一个接一个地投放到丝印设备的丝印工位的方法是:

3、s1、控制机械人手臂的执行机构动作,执行机构带动吸头35同步运动,当吸头35的底端口与料仓20内最顶层的电路板34的顶表面相接触时,如图2所示,控制真空泵启动,真空泵对软管36和吸头35的内腔抽真空,在负压下,最顶层的电路板34吸附固定在吸头35上;

4、s2、控制机械人手臂的执行机构向上运动,执行机构带动吸头35向上运动,吸头35带动被吸附的电路板34向上运动,从而将被吸附的电路板34从料仓20内取出来,如图3所示;

5、s3、控制机械人手臂的执行机构向右运动,执行机构带动吸头35向右运动,吸头35带动电路板34同步向右运动,当电路板34运动到滚筒输送机4的滚筒的正上方时,如图4所示,控制机械人手臂的执行机构向下运动,执行机构带动吸头35向下运动,吸头35带动电路板34向下运动,当电路板34接触到滚筒输送机4的滚筒上时,如图5所示,控制真空泵关闭,吸头35不再吸附电路板34,此时滚筒输送机4将电路板34朝向丝印设备方向输送,输送方向如图5中空心箭头所示,当电路板34进入到丝印设备后,从而最终实现了第一个电路板34的投料;

6、s4、如此重复步骤s1~s3的操作,即可将料仓20内的所有电路板34一个接一个地投放到丝印设备的丝印工位中;

7、s5、当料仓20内的电路板34全部被投放完毕后,工人重新向空的料仓20内填装第二批次的电路板34,而后重复步骤s1~s4的操作,即可将新填装到料仓20内的所有电路板34一个接一个地投放到丝印设备的丝印工位中。

8、然而,这种投料机虽然能够将料仓20内的电路板34一个接一个地投放到丝印设备的丝印工位,但是在实际的操作中,仍然存在以下技术缺陷:

9、i、在步骤s1~s4中,机械人手臂上的吸头35需先向下运动与电路板34顶表面接触,而后将电路板34从料仓20内取出来,取出来后,将电路板34周转到滚筒输送机4的正上方,最后还要使吸头35向下运动,以使被吸附的电路板34接触到滚筒输送机4的滚筒上,这样才能实现一个电路板34的投料;其中,电路板34从料仓20到滚筒输送机4滚筒的总路程长,这无疑是增加了单件电路板34的投放时间,进而降低电路板34的投料效率。

10、ii、在步骤s5中,当料仓20内的所有电路板34被投放完毕后,需要人工手动向空的料仓20内填装第二批次的电路板34,这样才能继续向丝印设备投放电路板;而人工手动向料仓20内填装电路板34,这不仅增加了工人的工作强度,而且还造成投料不连续,从而进一步的降低了电路板34的投料效率。

11、因此,亟需一种极大减轻工人工作强度、极大提高电路板投料效率的自动投料机及投料方法。

技术实现思路

1、本发明的目的在于克服现有技术的缺点,提供一种极大减轻工人工作强度、极大提高电路板投料效率、自动化程度高的用于电路板投料的高效自动投料机及投料方法。

2、本发明的目的通过以下技术方案来实现:一种用于电路板投料的高效自动投料机,它包括设置于垫板上用于储存电路板的储料机构、设置于储料机构上用于推送电路板的推送机构;所述储料机构的右侧顺次设置有滚筒输送机和丝印设备;

3、所述储料机构包括固设于垫板上的工作台、旋转安装于工作台内的空心轴、固设于工作台底表面上的驱动电机,空心轴贯穿工作台设置,所述驱动电机的输出轴与空心轴之间连接有用于驱动空心轴旋转的传动机构;所述空心轴的上端部焊接有转盘,转盘的外边缘上且沿其圆周方向固设有多个储料单元;

4、位于转盘最右端的储料单元包括焊接于转盘内的储料仓、分别固设于储料仓左右外端面上的导向座,两个导向座内均滑动安装有挡条,挡条的内侧端延伸于储料仓内,挡条的外侧端延伸于导向座外部,且延伸端上固设有楔形块,两个楔形块的顶表面上均开设有向内倾斜的楔形面,两个挡条上均套设有弹簧,弹簧的内侧端固设于导向座上,弹簧的外侧端固设于楔形块上;每个储料单元的储料仓内均设置有多个堆叠在一起的电路板,最底层的电路板支撑在两个挡条的内侧端的顶表面上,挡条的内侧端起到阻止储料仓内的电路板向下掉落的目的;

5、所述储料机构上还设置有用于驱动任意一个储料单元的两个楔形块同时向储料仓外侧运动的下压机构;

6、所述推送机构包括固设于工作台上的进给油缸、固设于进给油缸活塞杆作用端上的立板、固设于立板右端面上的垂向油缸,所述垂向油缸活塞杆的作用端上焊接有料仓,料仓位于最右侧的储料单元的储料仓的正下方,料仓的底部焊接有龙门架,龙门架的底表面上固设有升降油缸,升降油缸的活塞杆贯穿龙门架的横梁且延伸于料仓内,活塞杆的延伸端上固设有支撑板,所述立板的左端面上固设有位于垂向油缸上方的水平油缸,水平油缸的活塞杆贯穿立板,且延伸端上固设有推板。

7、所述传动机构包括固设于驱动电机输出轴上的主动齿轮、焊接于空心轴上的从动齿轮,主动齿轮与从动齿轮啮合。

8、所述工作台的顶表面上固设有轴承座,所述空心轴旋转安装于轴承座内。

9、各个储料单元均匀分布于转盘的外边缘上。

10、所述进给油缸水平设置且固设于工作台的底表面上。

11、所述下压机构包括设置于空心轴正下方且固设于工作台底表面上的支架,支架上固设有沿轴向贯穿空心轴内腔的杆件,杆件的延伸端上固设有固定板,固定板延伸于最右侧的储料单元的储料仓的正上方,且延伸端上固设有下压油缸,下压油缸的活塞杆贯穿固定板,且延伸端上固设有拱形架,拱形架左右端部的底表面上均焊接有下压块,两个下压块的底表面上均开设有斜面,两个斜面分别设置于最右侧的储料单元的两个楔形块的楔形面的正上方。

12、该自动投料机构还包括控制器,所述控制器与进给油缸、垂向油缸、水平油缸、升降油缸、下压油缸和驱动电机经信号线电连接。

13、一种用于电路板投料的高效自动投料方法,它包括以下步骤:

14、s1、将第一个储料单元的储料仓内的所有电路板全部填装到推送机构的料仓内,其具体操作步骤为:

15、s11、控制推送机构的垂向油缸的活塞杆向上伸出,活塞杆带动料仓向上运动,料仓带动龙门架向上运动,龙门架带动升降油缸和支撑板同步向上运动,当垂向油缸的活塞杆完全伸出后,料仓的顶端口刚好与最右侧的储料单元的储料仓的底端口相对接;

16、s12、控制推送机构的升降油缸的活塞杆向上伸出,活塞杆带动支撑板向上运动,支撑板向上穿过料仓的顶端口并进入到储料仓内,当升降油缸的活塞杆伸出到设定距离后,控制器控制升降油缸关闭,此时支撑板支撑在储料仓内最底层的电路板的底表面上;

17、s13、控制下压机构的下压油缸的活塞杆向下伸出,活塞杆带动拱形架向下运动,拱形架带动两个下压块同时向下运动,两个下压块分别朝向最右侧的储料单元的两个楔形块的楔形面方向运动,当下压块的斜面压到楔形块的楔形面后,两个楔形块同时朝远离储料仓方向运动,楔形块向外拉伸弹簧,同时楔形块带动挡条同步朝远离储料仓方向运动,当下压油缸的活塞杆完全伸出后,挡条与储料仓内最底层的电路板相分离;

18、s14、控制推送机构的升降油缸的活塞杆向下缩回,活塞杆带动支撑板向下运动,储料仓内的各个电路板随着支撑板一起朝向料仓的内腔方向运动,当支撑板进入到料仓内后,储料仓内的电路板也逐渐转移到料仓内,当升降油缸的活塞杆完全缩回后,储料仓内的所有电路板全部转移到料仓内,从而最终实现了将第一个储料单元的储料仓内的所有电路板全部填装到推送机构的料仓内;

19、s2、当填装后,控制下压油缸的活塞杆向上缩回,活塞杆带动拱形架向上运动,拱形架带动两个下压块向上运动,当下压块的斜面与楔形块的楔形面相分离后,楔形块在弹簧的恢复力下复位,楔形块朝向储料仓方向运动,同时楔形块驱动挡条同步朝向储料仓方向运动,当弹簧复位后,挡条的内侧端重新进入到储料仓内;

20、s3、控制推送机构的垂向油缸的活塞杆向下缩回,活塞杆带动料仓向下运动,料仓带动龙门架和升降油缸同步向下运动,进而带动料仓内的各个电路板同步向下运动,当料仓与储料仓分离后,控制器控制垂向油缸关闭;

21、s4、控制推送机构的进给油缸的活塞杆向右伸出,活塞杆带动立板朝向滚筒输送机方向运动,立板带动其上的垂向油缸、水平油缸和料仓同步向右运动,当进给油缸的活塞杆完全伸出后,料仓刚好接近滚筒输送机;

22、s5、料仓内各个电路板的投料,其具体操作步骤为:

23、s51、控制推送机构的升降油缸的活塞杆向上伸出,活塞杆带动支撑板向上运动,支撑板带动料仓内的所有电路板同步向上运动,当升降油缸的活塞杆向上伸出一段距离后,控制器控制升降油缸关闭,此时料仓内最顶层的电路板刚好顶出在料仓的外部;

24、s52、控制推送机构的水平油缸的活塞杆向右伸出,活塞杆带动推板向右运动,推板将顶出在料仓外部的电路板向右推,当该电路板被推板推送到滚筒输送机的滚筒上后,滚筒将电路板朝向丝印设备方向运动,当电路板进入到丝印设备的丝印工位后,从而完成了料仓内第一个电路板的投料;

25、s53、工人重复步骤s51~s52的操作多次,即可连续地将料仓内的所有电路板一个接一个的投放到丝印设备的丝印工位中,从而完成了料仓内各个电路板的投料;

26、s6、当料仓内的所有电路板全部被投料后,控制升降油缸的活塞杆向下缩回,活塞杆带动支撑板复位,而后控制水平油缸的活塞杆向左缩回,以使推板复位;

27、s7、控制进给油缸的活塞杆向左缩回,活塞杆带动立板向左运动,立板带动垂向油缸、水平油缸和空的料仓同步向左运动,当空的料仓复位后,控制进给油缸关闭,此时,空的料仓重新运动到初始位置;

28、s8 、控制驱动电机启动,驱动电机带动主动齿轮旋转,主动齿轮带动从动齿轮旋转,从动齿轮带动空心轴旋转,空心轴带动转盘旋转,转盘带动其上的所有储料单元同步旋转,当第二个储料单元运动到空的料仓的正上方时,控制器控制驱动电机关闭;而后重复步骤s的操作,即可将第二个储料单元的储料仓内的所有电路板全部填装到推送机构的料仓内;

29、s9、重复步骤s2~s5的操作,即可将新填装到料仓内的所有电路板一个接一个的投放到丝印设备的丝印工位中,从而完成了料仓内第二批次电路板的投料。

30、本发明具有以下优点:极大减轻工人工作强度、极大提高电路板投料效率、自动化程度高。

- 还没有人留言评论。精彩留言会获得点赞!