层膜裁切装置及其方法、晶圆贴膜方法及其贴膜机与流程

[0001]

本发明涉及一种层膜裁切装置以及层膜裁切方法,特别是包括两个不同刀具的层膜裁切装置以及利用所述两个刀具的层膜裁切方法。本发明还涉及搭载层膜裁切装置的晶圆贴膜机以及包括层膜裁切方法的晶圆贴膜方法。

背景技术:

[0002]

在半导体集成电路和各种微机电的制造过程中,其中一道步骤是在晶圆(wafer)表面或背面贴上薄膜,以便进行后续相关的晶圆制程。用于贴附于晶圆的薄膜包括但不限于切割蓝膜、切割白膜、减薄保护膜、uv膜以及daf(die attach film)导电膜等。将薄膜贴附于晶圆可黏着晶圆表面或背面的制程微粒,并且薄膜被移除而将制程微粒带离晶圆表面或背面。一般而言,贴附于晶圆的薄膜为多层膜结构,至少包括了干膜(dry film)与麦拉(mylar)膜。干膜被加热后具有流动性与黏着性,因而能够稳固地附着于晶圆表面。

[0003]

目前在裁切薄膜时,通常是以刀具在单一制程步骤中完全切割干膜与麦拉膜,因此干膜与麦拉膜的尺寸相同,并且两者的尺寸均与晶圆的尺寸相近。当将薄膜贴附于晶圆时,被加热的干膜由于具有流动性,因此容易从晶圆与麦拉膜之间的间隙溢出,导致执行贴膜程序的机台或是晶圆表面的微结构被干膜污染。此外,干膜被加热时溢出固化而容易包覆麦拉膜边缘。在完成贴膜程序后执行的撕除麦拉膜程序中,位于麦拉膜边缘的固化干膜导致麦拉膜难以被掀离而不易产生剥离破口,因此撕除麦拉膜的效率将受到影响。

技术实现要素:

[0004]

鉴于以上的问题,本发明公开一种层膜裁切方法以及层膜裁切装置,有助于解决被加热的干膜会溢出而污染机台或晶圆的问题。本发明还公开一种晶圆贴膜方法以及晶圆贴膜机。

[0005]

本发明公开的层膜裁切方法包括:提供一层膜,包括堆叠设置的一第一膜层以及一第二膜层;以一第一刀具裁切第一膜层,而得到贴附于第二膜层上的一图案化第一膜层部分以及一废料第一膜层部分;自第二膜层移除废料第一膜层部分;以及以一第二刀具沿着一裁切路径裁切第二膜层,而使被裁切的第二膜层贴附有图案化第一膜层部分。裁切路径围绕图案化第一膜层部分并且与图案化第一膜层部分的边缘彼此间隔。

[0006]

本发明公开的层膜裁切装置包括一层膜输送机构、一层膜吸附平台、一滚刀以及一刀具。层膜输送机构用以输送一层膜进入或离开一裁切工作区。层膜吸附平台设置于裁切工作区。滚刀设置以半切割层膜,且刀具设置以完全切割层膜。刀具可相对层膜吸附平台移动。

[0007]

本发明公开的晶圆贴膜方法包括:提供一层膜,包括堆叠设置的一第一膜层以及一第二膜层;以一第一刀具裁切该第一膜层,而得到贴附于第二膜层上的一图案化第一膜层部分以及一废料第一膜层部分;自第二膜层移除废料第一膜层部分;以一第二刀具沿着一裁切路径裁切第二膜层,而使被裁切的该第二膜层贴附有图案化第一膜层部分,其中裁

切路径围绕图案化第一膜层部分并且与图案化第一膜层部分的边缘彼此间隔;以一贴膜装置拾取被裁切的第二膜层至一晶圆上方;以及将贴附于第二膜层上的图案化第一膜层贴附于晶圆上。

[0008]

本发明公开的晶圆贴膜机包括前述的层膜裁切装置以及一贴膜装置。贴膜装置包括一下腔体以及一上腔体。下腔体设置有一晶圆载台。上腔体设置有一吸盘。上腔体于一贴膜位置时位于晶圆载台上方,于一吸膜位置时位于层膜吸附平台上方,且上腔体可在贴膜位置与吸膜位置之间往复移动。

[0009]

根据本发明所公开的层膜裁切方法以及层膜裁切装置,以不同的刀具分别裁切层膜的两个膜层,而让裁切后的第一膜层与第二膜层具有不同尺寸。层膜裁切装置还可搭载于晶圆贴膜机,以便晶圆贴膜机执行晶圆贴膜方法。采用本发明所公开的层膜裁切方法裁切的层膜具有尺寸比晶圆小的第一膜层以及尺寸比晶圆大或跟晶圆相等的第二膜层。借此,当层膜贴附于晶圆时,能防止被加热的第一膜层从晶圆与第二膜层之间的间隙溢出,有助于避免膜层污染晶圆的边缘或背面。

[0010]

此外,因第一膜层的直径尺寸小于第二膜层的直径尺寸,纵使第一膜层被加热后会在第二膜层边缘处固化,却不会包覆第二膜层边缘处。借此,第二膜层不会因为固化第一膜层的阻碍而有难以被掀离的问题,有助于提升后续撕除第二膜层的效率。

[0011]

以上的关于本发明内容的说明及以下的实施方式的说明用以示范与解释本发明的精神与原理,并且提供本发明的专利申请权利要求保护范围更进一步的解释。

附图说明

[0012]

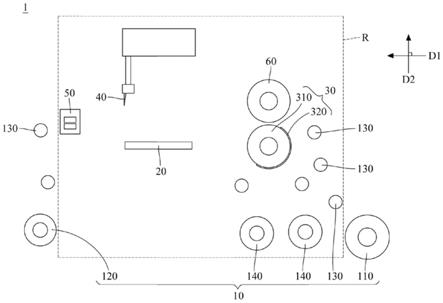

图1为根据本发明一实施例的层膜裁切装置的示意图。

[0013]

图2为根据本发明一实施例的层膜裁切方法的流程示意图。

[0014]

图3至图9为图1的层膜裁切装置执行层膜裁切方法的示意图。

[0015]

图10为根据本发明一实施例的晶圆贴膜机的示意图。

[0016]

图11和图12为图10的晶圆贴膜机执行晶圆贴膜方法的示意图。

[0017]

其中,附图标记:

[0018]

层膜裁切装置

ꢀꢀꢀꢀ1[0019]

层膜输送机构

ꢀꢀꢀꢀ

10

[0020]

第一输送轮

ꢀꢀꢀꢀꢀꢀ

110

[0021]

第二输送轮

ꢀꢀꢀꢀꢀꢀ

120

[0022]

导膜轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

130

[0023]

废膜回收轮

ꢀꢀꢀꢀꢀꢀ

140

[0024]

层膜吸附平台

ꢀꢀꢀꢀ

20

[0025]

第一刀具

ꢀꢀꢀꢀꢀꢀꢀꢀ

30

[0026]

本体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

310

[0027]

刀刃部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

320

[0028]

第二刀具

ꢀꢀꢀꢀꢀꢀꢀꢀ

40

[0029]

拉膜机构

ꢀꢀꢀꢀꢀꢀꢀꢀ

50

[0030]

从动滚轮

ꢀꢀꢀꢀꢀꢀꢀꢀ

60

[0031]

层膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ2[0032]

保护膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2a

[0033]

第一膜层

ꢀꢀꢀꢀꢀꢀꢀꢀ

21

[0034]

图案化第一膜层部分 21a

[0035]

边缘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

211

[0036]

废料第一膜层部分 21b

[0037]

第二膜层

ꢀꢀꢀꢀꢀꢀꢀꢀ

22

[0038]

晶圆贴膜机

ꢀꢀꢀꢀꢀꢀ3[0039]

贴膜装置

ꢀꢀꢀꢀꢀꢀꢀꢀ

1a

[0040]

下腔体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80

[0041]

晶圆载台

ꢀꢀꢀꢀꢀꢀꢀꢀ

810

[0042]

上腔体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

90

[0043]

吸盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

910

[0044]

晶圆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ4[0045]

裁切路径

ꢀꢀꢀꢀꢀꢀꢀꢀ

p

[0046]

裁切工作区

ꢀꢀꢀꢀꢀꢀ

r

[0047]

输送方向

ꢀꢀꢀꢀꢀꢀꢀꢀ

d1

[0048]

垂直方向

ꢀꢀꢀꢀꢀꢀꢀꢀ

d2

[0049]

步骤

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

s1~s5

具体实施方式

[0050]

以下在实施方式中详细叙述本发明的详细特征以及优点,其内容足以使任何本领域的技术人员了解本发明的技术内容并据以实施,且根据本说明书所公开的内容、权利要求保护范围及附图,任何本领域的技术人员可轻易地理解本发明相关的目的及优点。以下的实施例进一步详细说明本发明的观点,但非以任何观点限制本发明的范畴。

[0051]

根据本发明的一实施例,层膜裁切装置包括层膜输送机构、层膜吸附平台、滚刀以及刀具。请参照图1,为根据本发明一实施例的层膜裁切装置的示意图。在本实施例中,层膜裁切装置1包括一层膜输送机构10、一层膜吸附平台20、一第一刀具30以及一第二刀具40。

[0052]

层膜输送机构10包括一第一输送轮110、一第二输送轮120、多个导膜轮130以及两个废膜回收轮140。第一输送轮110与第二输送轮120之间具有一裁切工作区r。导膜轮130设置于裁切工作区r的一侧,其用以承载缠绕成圆筒状的多层膜(未绘示)。废膜回收轮140设置于裁切工作区r的一侧,其用以回收裁切薄膜后残留下来的多余废膜。第一输送轮110与导膜轮130能够导引多层膜沿着预定的方向朝向第二输送轮120移动。借此,层膜输送机构10能使多层膜于裁切工作区r沿一输送方向d1自第一输送轮110移动至第二输送轮120。

[0053]

层膜吸附平台20设置于裁切工作区r,其用以承载进入裁切工作区r的多层膜。通过一驱动装置(未绘示)可带动层膜吸附平台20沿着正交于输送方向d1的垂直方向d2上升或下降。第一刀具30例如为滚刀,其设置于裁切工作区r以切割薄膜。第一刀具30包括一本体310以及至少一刀刃部320。本体310可绕着自身的轴心转动,且刀刃部320自本体310朝外突出。在本实施例中,刀刃部320为一封闭环形刀刃,并且刀刃部320的长度小于多层膜的厚

度,以将多层膜半切割。层膜输送机构10的第一输送轮110较第二输送轮120更靠近第一刀具30。

[0054]

第二刀具40设置于裁切工作区r并且位于层膜吸附平台20的上方。通过一驱动装置(未绘示)可带动第二刀具40于裁切工作区r中相对层膜吸附平台20转动,以使第二刀具40裁切位于层膜吸附平台20上的多层膜。第一刀具30与第二刀具40为相异的两个刀具。

[0055]

根据本发明的一实施例,层膜裁切装置更进一步包括拉膜机构。参照图1,层膜裁切装置1进一步包括一拉膜机构50,其设置于裁切工作区r以夹持并且撑开多层膜。拉膜机构50例如包括马达以及夹具。经由马达驱动夹具夹持多层膜,并且让夹具沿着相交于输送方向d1的拉膜方向移动以撑开多层膜。

[0056]

根据本发明的一实施例,层膜裁切装置更进一步包括从动滚轮。参照图1,层膜裁切装置1进一步包括一从动滚轮60,其设置于第一刀具30的一侧。从动滚轮60可以是筒状或圆盘状。当多层膜通过第一刀具30时,从动滚轮60可以与第一刀具30共同夹持多层膜,以确保多层膜紧贴第一刀具30。

[0057]

以下说明根据本发明一实施例的层膜裁切方法。请一并参照图2至图9,其中图2为根据本发明一实施例的层膜裁切方法的流程示意图。图3至图9为图1的层膜裁切装置执行层膜裁切方法的示意图。在本实施例中,可经由层膜裁切装置1执行层膜裁切方法,并且层膜裁切方法包括步骤s1~s5。

[0058]

步骤s1是提供一层膜2至层膜裁切装置1。如图3所示,缠绕成筒状的层膜2被架设于层膜输送机构10上。层膜输送机构10的第一输送轮110和第二输送轮120转动以展延层膜2。其中,层膜2包括堆叠设置的一第一膜层21以及一第二膜层22。贴附于层膜2的第一膜层21上的一塑胶保护膜2a被预先撕下并且经由其中一个废膜回收轮140被回收。在本实施例中,第一膜层21为干膜,其具有一定的黏性和良好的感光性。第二膜层22为麦拉膜,其能保护第一膜层21。前述膜层的材质并非用以限制本发明。

[0059]

步骤s2是以拉膜机构夹持并且撑开层膜2。如图4所示,拉膜机构50拉动并且撑开层膜2,以消除存在于层膜2的任何蜷曲,有助于提升后续裁切的品质。拉膜机构50的配置并非用以限制本发明。在其他实施例中,若层膜输送机构10的导膜轮130能够良好地撑开层膜2,就不需要额外设置拉膜机构。

[0060]

步骤s3是以第一刀具30裁切第一膜层21。如图5和图6所示,层膜输送机构10的第一输送轮110调整层膜2的移动方向,使得层膜2沿着输送方向d1通过层膜吸附平台20上方,接着再被输送至第二输送轮120。拉膜机构50一并沿着输送方向d1移动以维持层膜2的张力。当层膜2通过第一刀具30时,从动滚轮60将层膜2压向第一刀具30,并且第一刀具30的本体310转动,而使刀刃部320裁切层膜2的第一膜层21。被第一刀具30裁切后的第一膜层21分为贴附于第二膜层22上的一图案化第一膜层部分21a以及一废料第一膜层部分21b。由于刀刃部320的长度小于层膜2的厚度,因此刀刃部320不会完全切割第二膜层22。

[0061]

在本实施例中,第一刀具30完全切割第一膜层21并且不会完全切割第二膜层22。换句话说,第一刀具30半切割层膜2。此处,所述“第一刀具30完全切割第一膜层21”是指第一刀具30会裁断第一膜层21,而使第一膜层21形成分离的两部分。所述“第一刀具30不会完全切割第二膜层22”是指第一刀具30不会裁切第二膜层22,或是虽然裁切第二膜层22但不裁断第二膜层22。所述“第一刀具30半切割层膜2”则是指第一刀具30不裁断层膜2,更进一

步来说即是指第一刀具30裁断第一膜层21并且不裁切第二膜层22,或是裁切但不裁断第二膜层22。

[0062]

于步骤s3中,从动滚轮60将层膜2压向第一刀具30以提升裁切品质,但从动滚轮60的设置并非用以限制本发明。在其他实施例中,若第一刀具30的刀刃部320具有足够的长度与锋利度,就可以不需要额外设置从动滚轮。

[0063]

步骤s4是自第二膜层22移除废料第一膜层部分21b。如图7所示,当第一膜层21被裁切后,图案化第一膜层部分21a会随着第二膜层22一起被输送至层膜吸附平台20上,并且废料第一膜层部分21b被废膜回收轮140回收。

[0064]

在本实施例中,第一刀具30裁切第一膜层21(步骤s3)以及自第二膜层22移除废料第一膜层部分21b(步骤s4)可以同时进行。详细来说,当第一刀具30转动以裁切第一膜层21时,层膜输送机构10的废膜回收轮140也同时转动,因此裁切第一膜层21后所形成的废料第一膜层部分21b立即经由废膜回收轮140被移除回收,并不需要等到第一刀具30结束裁切第一膜层21后才移除废料第一膜层部分21b。然而,在其他实施例中,裁切第一膜层21以及移除废料第一膜层部分21b两个步骤可以分开进行。

[0065]

步骤s5是以第二刀具沿着裁切路径裁切第二膜层。如图7和图8所示,通过层膜输送机构10将层膜2输送预定距离,以使图案化第一膜层部分21a与第二膜层22移动至第二刀具40下方。层膜吸附平台20沿着垂直方向d2上升以承载图案化第一膜层部分21a。第二刀具40下降靠近层膜2,以裁切第二膜层22。

[0066]

如图9所示,第二刀具40相对层膜吸附平台20沿着裁切路径p移动而完全切割第二膜层22。裁切路径p围绕图案化第一膜层部分21a,并且裁切路径p与图案化第一膜层部分21a的边缘211彼此间隔。于第二膜层22被第二刀具40裁切后,被裁切的第二膜层22仍贴附有图案化第一膜层部分21a,并且被裁切的第二膜层22的尺寸大于图案化第一膜层部分21a的尺寸。此处,所述“第二刀具40完全切割第二膜层22”是指第二刀具40会裁断第二膜层22,也就是说第二刀具40完全切割层膜2。

[0067]

经由第一刀具30和第二刀具40裁切后的层膜2可被黏附于晶圆上。请参照图10,为根据本发明一实施例的晶圆贴膜机的示意图。在本实施例中,晶圆贴膜机3包括前述的层膜裁切装置1以及一贴膜装置1a关于层膜裁切装置1的详细元件组成请参照前述说明,以下不再赘述。

[0068]

贴膜装置1a包括一下腔体80以及一上腔体90。下腔体80设置有一晶圆载台810,其用以承载一晶圆4,且晶圆4例如为硅晶圆。上腔体90设置有一吸盘910。在本实施例中,上腔体90具有一贴膜位置以及一吸膜位置。于贴膜位置时,上腔体90位于下腔体80上方,并且吸盘910面向晶圆载台810。于吸膜位置时,上腔体90位于层膜吸附平台20上方,并且吸盘910面向层膜吸附平台20。上腔体90可被驱动装置(未绘示)驱动而在贴膜位置与吸膜位置之间往复移动。

[0069]

请一并参照图11和图12。图11和图12为图10的晶圆贴膜机执行晶圆贴膜方法的示意图。在本实施例中,晶圆贴膜方法包括裁切层膜2的程序以及将层膜2黏附于晶圆4上的程序。裁切层膜2的程序请参照前述的层膜裁切方法(步骤s1~s5),以下不再赘述。

[0070]

于层膜2被层膜裁切装置1裁切完成后,以上腔体90拾取被裁切的第二膜层22至晶圆4上方。如图11所示,上腔体90移动至吸膜位置,并且层膜吸附平台20沿着垂直方向d2上

升,使得层膜2靠近上腔体90的吸盘910。于吸盘910吸取第二膜层22后,层膜吸附平台20沿着垂直方向d2的反方向下降复归至原位置。

[0071]

接着,将图案化第一膜层21a贴附于晶圆4上。如图12所示,上腔体90自吸膜位置移动至贴膜位置,使得层膜2位于晶圆4上方,并且图案化第一膜层部分21a面向晶圆4。上腔体90下降以将图案化第一膜层部分21a贴附于晶圆4。晶圆4可以被加热以增加图案化第一膜层部分21a的流动性与黏性。由于图案化第一膜层部分21a的尺寸小于晶圆4的尺寸,能够防止图案化第一膜层部分21a因为流动溢出至晶圆4的边缘或背面。

[0072]

待前述加热的图案化第一膜层21a冷却固化后,可选择性地撕除第二膜层22。由于图案化第一膜层部分21a不会过度溢出,在图案化第一膜层部分21a固化后不会包覆第二膜层22边缘。因此,固化的图案化第一膜层部分21a不会干扰第二膜层22的移除,而有助于提升撕除第二膜层的效率。

[0073]

综上所述,本发明所公开的层膜裁切方法以及层膜裁切装置中,以不同的刀具分别裁切层膜的两个膜层,而让裁切后的第一膜层与第二膜层具有不同尺寸。层膜裁切装置还可搭载于晶圆贴膜机,以便晶圆贴膜机执行晶圆贴膜方法。采用本发明所公开的层膜裁切方法裁切的层膜具有尺寸比晶圆小的干膜以及尺寸比晶圆大或跟晶圆相等的麦拉膜。借此,当层膜贴附于晶圆时,能防止被加热的干膜(第一膜层)从晶圆与麦拉膜(麦拉膜)之间的间隙溢出,有助于避免干膜污染晶圆的边缘或背面。

[0074]

此外,因被裁切的第一膜层的直径尺寸小于第二膜层的直径尺寸,纵使第一膜层被加热后会在第二膜层边缘处固化,却不会包覆第二膜层边缘处。借此,第二膜层不会因为固化第一膜层的阻碍而有难以被掀离的问题,有助于提升后续撕除第二膜层的效率。

[0075]

当然,本发明还可有其他多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1