一种定向反光膜的制作工艺的制作方法

[0001]

本发明涉及反光材料技术领域,具体涉及一种定向反光膜的制作工艺。

背景技术:

[0002]

反光膜(准确来说应该叫:逆反射膜)是一种将光或辐射反射回光源处的薄膜,被广泛地应用于交通标志和个人安全防护标志中;反光膜中的逆反射单元主要有玻璃微珠和立方角锥两种结构,其中立方角锥反光膜以逆反射效率高而著称,其对垂直入射光线的逆反射系数比玻璃微珠高出2到3倍,使得立方角锥反光膜的开发与应用得到了人们更多的重视;关于定向反光膜制作工艺的介绍,可参见:罗汉等,基于薄片组合技术的反光膜结构优化设计[j],中国激光,2015(no.2).216-221。

[0003]

立方角锥型反光膜是在表面带有微几何结构的母模上,通过与公模间的配合来压制得反光模产品,因而母模的质量决定了所制作出的反光模品质;目前的母模加工技术中,薄片组合形成的立方角锥面,在安装至母模后其薄片间的相互接触状态,同时影响到立方角锥面的精度,且在注塑过程中模具的温度变化,需要进行精确的控制,否则会降低注塑成型的反光膜质量。

[0004]

现有技术中也出现了一些关于定向反光膜的制作工艺的技术方案,如申请号为2014108233423的一项中国专利公开了一种微棱镜型反光膜的生产方法,包括以下步骤:a)、将密封层树脂胶采用涂布上胶方式涂布在基材薄膜层上,采用逐级烘烤法干燥固化形成密封层,其中干燥时间为10至20分钟,烘烤温度设定80℃至130℃,干胶厚度为20至40微米;b)、将密封层与微棱镜成型反光薄膜层的压制面通过带有雕花图案的压辊高温下压花复合,其中压辊温度为170℃至250℃,压力为3到5公斤,压制速率为3至6米/每分钟;c)、将压敏胶涂布在可剥离层后烘干,再与基材薄膜层的另一面复合成型。本发明生产工艺简单,生产效率高,而产品具有高粘接性能、高耐候性能、高反光亮度等特点,并且使用寿命长,使用范围广;但是该技术方案中未能维持反光膜制作工艺中薄片组合形成的微棱镜结构表面的精度等级,且制作工艺中的温度变化未能有效控制的问题。

[0005]

鉴于此,为了克服上述技术问题,据此本发明提出了一种定向反光膜的制作工艺,采用了特殊的定向反光膜的制作工艺,解决了上述技术问题。

技术实现要素:

[0006]

为了弥补现有技术的不足,本发明提出了一种定向反光膜的制作工艺,通过设置的模架来控制反光膜注塑模具的工序过程,通过摆杆驱动托壳的振动,均衡模腔内部聚酯塑料的分布状态,保持薄片组合的立方角锥整体的平面度,并利用托壳对模具的包裹状态,在模具底部的托板的作用下精确控制其温度状态,满足反光膜制作工序中的温度调节需求,从而提升了定向反光膜制作工艺的运行效果。

[0007]

本发明所述的一种定向反光膜的制作工艺,该工艺步骤如下:

[0008]

s1、压模加工:在薄片的端面上加工出立方角锥的微结构,并通过镍电铸对薄片进

行表面处理,且控制薄片的厚度使其端面上分布着单排的立方角锥;通过将薄片进行组合后形成的立方角锥平面,替代了整体加工立方角锥平面结构的高精度要求,便于加工过程的实施;

[0009]

s2、合模注塑:将s1制得的薄片安装至母模中使其相互贴合,然后将公模合装至母模上,并将盒装后的模具固定在模架上,通过模架将模具加热至210-240℃后,把熔融态的聚酯塑料注入模具的型腔中,注塑工序控制在10-15s内完成,且注塑过程中的模具温度以3-4℃/s的速度继续升高;通过控制注塑过程中逐渐升高的模具温度,利于维持模腔内部熔融态聚酯塑料的流动性能,均衡其在模腔中的分布状态,并降低了注塑工序消耗的时间;

[0010]

s3、热压定型:在s2中的注塑工序完成后,控制模架继续将模具升温20-40℃并维持3-5h,待其自然冷却至220℃后,启动模架上的制冷片对模具进行主动降温,使其温度在30min内降低至90℃以下,然后将模具恢复至自然冷却的状态至室温,获得反光膜的预制品;注塑完成后对模具进行的二次升温过程,利用聚酯塑料的热膨胀作用,加大了其在模腔中承受的作用力,且模腔中的主动降温过程,减少了工序耗时的同时稳定均质熔融态聚酯塑料的形状,主动降温后的自然冷却阶段,对聚酯塑料中的内应力进行时效处理,确保了反光膜预制品的质量;

[0011]

s4、硬化涂覆:把s3中的反光膜预制品转移至固化室的恒温恒湿条件下进行硬化处理,并向其立方角锥微结构的表面上涂覆聚碳酸酯材料形成一层透明基质,为反光膜结构提供保护,然后在反光膜的底面上涂抹黏结剂并粘附封皮;对反光膜进行的硬化和表面涂覆,维持了反光膜的有效使用寿命;

[0012]

其中,s2-s3中所述的模架包括托壳、摆杆和控制器;所述托壳中安装有母模,母模的上方设有公模;所述托壳的两侧设有摆杆,摆杆的外侧设有转动安装的支腿,支腿上设置有驱动的电机;所述托壳的内部设有托板,托板的周向边缘与托壳的内壁间滑动接触,托壳与托板间设有伸缩架相连接;所述托板在伸缩架的控制下在托壳的底部与端口的位置间进行移动;所述托板的上表面设置有间歇排布的棱槽,棱槽中安装有制冷片;所述托板上的棱槽间的凸起设置为凸台,凸台中安装有电磁加热圈;所述控制器用于调节模架的运行;使用时,启动控制器由伸缩架将托板顶起至托壳的端口处,然后将母模放入托板上并使其降至托壳的底部,再将公模安装至托壳中的母模上,由于薄片组合形成的立方角锥面,在安装至母模后其薄片间的相互接触状态,同时影响到立方角锥面的精度,且在注塑过程中模具的温度变化,需要进行精确的控制,否则会降低注塑成型的反光膜质量;因此,本发明通过设置在托壳两侧的摆杆,配合摆杆转动安装的支腿,在将母模放入至托壳后,通过控制器使电机带动托壳摆动起来,使母模中的薄片受到往复作用产生相互的振动,加强薄片间的紧密贴合状态,且设置在凸台中的电磁加热圈与棱槽中的制冷片,为安装的母模提供均衡的加热与降温作用,达到对模具的温度控制;本发明利用了设置的模架来控制反光膜注塑模具的工序过程,通过摆杆驱动托壳的振动,均衡模腔内部聚酯塑料的分布状态,保持薄片组合的立方角锥整体的平面度,并利用托壳对模具的包裹状态,在模具底部的托板的作用下精确控制其温度状态,满足反光膜制作工序中的温度调节需求,从而提升了定向反光膜制作工艺的运行效果。

[0013]

优选的,所述托壳的底部设置有浅槽;所述托板的底部设置有嵌槽,嵌槽与浅槽的位置相对应;所述伸缩架的端部设置有铰接的滑块,滑块分别安装在浅槽与嵌槽中;所述滑

块与浅槽的端部间还设置有驱动的油缸;托壳中的伸缩架用来驱动托板的升降,需要控制托板降至托壳底部时其间的相互接触状态,以确保托壳的振动作用完全传递至托板上的模具中,并减少托壳包裹模具所需的体积;通过分别设置在托壳与托板上的浅槽与嵌槽,使得伸缩架在收缩后处于浅槽和嵌槽形成的空间中,确保托板与托壳间的相互贴合状态,并通过伸缩架上铰接的滑块,通过油缸对伸缩架的控制满足对托板上承载模具重量的驱动,从而提升了定向反光膜制作工艺的运行效果。

[0014]

优选的,所述托壳的周向上还设置有环绕的通孔,通孔与托板上的棱槽端部位置相对应;所述油缸在控制器的作用下通过伸缩架将托板升起,使棱槽与通孔间相连通;反光膜工序中的降温过程,需要在托壳、托板和模具间进行相互配合,来达到对温度的有效控制,确保制作工序中的反光膜品质;本发明通过设置在托壳上环绕的通孔,在模具的降温过程中,通过移动托板的位置将棱槽与通孔的位置间相连通,使得棱槽对模具降温过程的热量经托壳中的通孔排出,增强了模具的散热量,达到了工序中的快速降温目的,从而提升了定向反光膜制作工艺的运行效果。

[0015]

优选的,所述托壳与摆杆的连接处设有滑杆和桁架;所述滑杆固定在托壳的外壁上,且其长度方向处于水平面上;所述桁架与滑杆间滑动接触,桁架转动安装在摆杆的底部;反光膜的制作过程中,通过摆杆带动托壳的摆动会使模具的振动处于倾斜方向,影响到模具中组合安装的薄片间的贴合状态,继而干扰到反光膜制作的品质;本发明通过设置在托壳外壁上的滑杆,配合摆杆下端的桁架,使得摆杆摆动的动作转化为滑杆在桁架的水平面上的移动,进而使安装在托壳中的模具受到的振动作用处于水平方向,确保模具中组合安装薄片间的贴合状态,从而维持了定向反光膜制作工艺的运行效果。

[0016]

优选的,所述滑杆的端部设置有凸起的端头,端头朝向桁架的方向设置有弹簧;所述弹簧的一端固定在端头上,弹簧的另一端设置有接触桁架端部的承载板;在桁架与滑杆间的滑移过程中,其往复移动的瞬间需要克服惯性力的作用去改变运动的方向,造成了摆杆驱动托壳移动的势能浪费;本发明通过设置在滑杆凸起的端头上的弹簧,在桁架滑动方向变化的端点处,将其惯性作用力传递至弹簧的形变中储存起来,并在桁架变向移动的脱离瞬间,将弹簧中储存的势能释放出来,保持桁架在滑杆上的移动速率,提供给托壳足够的振动作用,且弹簧上设置的承载板使得对桁架作用力处均衡的平面上,从而提升了定向反光膜制作工艺的运行效果。

[0017]

优选的,所述弹簧的端部还设置有托杆,托杆安装在端头上,托杆在控制器的调节下改变端头上的弹簧伸出量;反光膜的制作过程中,通过改变不同型号的薄片进行相应立方角锥微结构的反光膜制作,使得托壳的振动作用需要进行相应的改变,促进薄片间组合的贴合状态,在调节了电机的运行功率后,需要相应改变桁架与滑杆间的相互作用状态,共同提升对托壳振动状态的调节效果;本发明通过设置在端头上的托杆,利用托杆在端头上的位置改变,控制弹簧的伸出量,进而调节了桁架滑动的行程,从而提升了定向反光膜制作工艺的运行效果。

[0018]

本发明的有益效果如下:

[0019]

1.本发明通过设置的模架来控制反光膜注塑模具的工序过程,均衡模腔内部聚酯塑料的分布状态,精确控制其温度状态;设置在托壳与托板上的浅槽与嵌槽,确保托板与托壳间的相互贴合状态;设置在托壳上环绕的通孔,使得棱槽对模具降温过程的热量经托壳

中的通孔排出,增强了模具的散热量。

[0020]

2.本发明通过设置在托壳外壁上的滑杆,配合摆杆下端的桁架,使得摆杆摆动的动作转化为滑杆在桁架的水平面上的移动,确保模具中组合安装薄片间的贴合状态;设置在滑杆凸起的端头上的弹簧,保持桁架在滑杆上的移动速率;设置在端头上的托杆,利用托杆在端头上的位置改变,控制弹簧的伸出量,调节了桁架滑动的行程。

附图说明

[0021]

下面结合附图和实施方式对本发明进一步说明。

[0022]

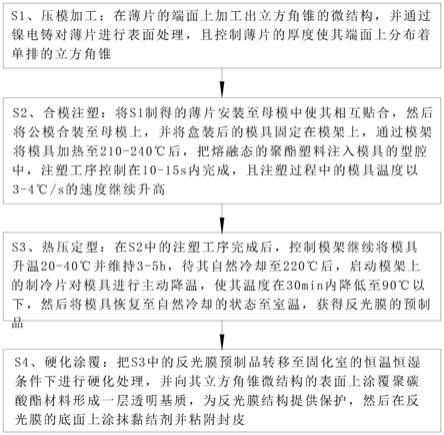

图1是本发明中定向反光膜的制作工艺的流程图;

[0023]

图2是本发明中模架俯视角度的爆炸图;

[0024]

图3是本发明中模架仰视角度的爆炸图;

[0025]

图4是图2中a处的局部放大图;

[0026]

图5是图2中b处的局部放大图;

[0027]

图中:托壳1、母模11、公模12、浅槽13、通孔14、摆杆2、支腿3、电机31、托板4、棱槽41、凸台42、嵌槽43、伸缩架5、滑块51、油缸52、滑杆6、端头61、弹簧62、承载板63、托杆64、桁架7。

具体实施方式

[0028]

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

[0029]

如图1至图5所示,本发明所述的一种定向反光膜的制作工艺,该工艺步骤如下:

[0030]

s1、压模加工:在薄片的端面上加工出立方角锥的微结构,并通过镍电铸对薄片进行表面处理,且控制薄片的厚度使其端面上分布着单排的立方角锥;通过将薄片进行组合后形成的立方角锥平面,替代了整体加工立方角锥平面结构的高精度要求,便于加工过程的实施;

[0031]

s2、合模注塑:将s1制得的薄片安装至母模11中使其相互贴合,然后将公模12合装至母模11上,并将盒装后的模具固定在模架上,通过模架将模具加热至210-240℃后,把熔融态的聚酯塑料注入模具的型腔中,注塑工序控制在10-15s内完成,且注塑过程中的模具温度以3-4℃/s的速度继续升高;通过控制注塑过程中逐渐升高的模具温度,利于维持模腔内部熔融态聚酯塑料的流动性能,均衡其在模腔中的分布状态,并降低了注塑工序消耗的时间;

[0032]

s3、热压定型:在s2中的注塑工序完成后,控制模架继续将模具升温20-40℃并维持3-5h,待其自然冷却至220℃后,启动模架上的制冷片对模具进行主动降温,使其温度在30min内降低至90℃以下,然后将模具恢复至自然冷却的状态至室温,获得反光膜的预制品;注塑完成后对模具进行的二次升温过程,利用聚酯塑料的热膨胀作用,加大了其在模腔中承受的作用力,且模腔中的主动降温过程,减少了工序耗时的同时稳定均质熔融态聚酯塑料的形状,主动降温后的自然冷却阶段,对聚酯塑料中的内应力进行时效处理,确保了反光膜预制品的质量;

[0033]

s4、硬化涂覆:把s3中的反光膜预制品转移至固化室的恒温恒湿条件下进行硬化

处理,并向其立方角锥微结构的表面上涂覆聚碳酸酯材料形成一层透明基质,为反光膜结构提供保护,然后在反光膜的底面上涂抹黏结剂并粘附封皮;对反光膜进行的硬化和表面涂覆,维持了反光膜的有效使用寿命;

[0034]

其中,s2-s3中所述的模架包括托壳1、摆杆2和控制器;所述托壳1中安装有母模11,母模11的上方设有公模12;所述托壳1的两侧设有摆杆2,摆杆2的外侧设有转动安装的支腿3,支腿3上设置有驱动的电机31;所述托壳1的内部设有托板4,托板4的周向边缘与托壳1的内壁间滑动接触,托壳1与托板4间设有伸缩架5相连接;所述托板4在伸缩架5的控制下在托壳1的底部与端口的位置间进行移动;所述托板4的上表面设置有间歇排布的棱槽41,棱槽41中安装有制冷片;所述托板4上的棱槽41间的凸起设置为凸台42,凸台42中安装有电磁加热圈;所述控制器用于调节模架的运行;使用时,启动控制器由伸缩架5将托板4顶起至托壳1的端口处,然后将母模11放入托板4上并使其降至托壳1的底部,再将公模12安装至托壳1中的母模11上,由于薄片组合形成的立方角锥面,在安装至母模11后其薄片间的相互接触状态,同时影响到立方角锥面的精度,且在注塑过程中模具的温度变化,需要进行精确的控制,否则会降低注塑成型的反光膜质量;因此,本发明通过设置在托壳1两侧的摆杆2,配合摆杆2转动安装的支腿3,在将母模11放入至托壳1后,通过控制器使电机31带动托壳1摆动起来,使母模11中的薄片受到往复作用产生相互的振动,加强薄片间的紧密贴合状态,且设置在凸台42中的电磁加热圈与棱槽41中的制冷片,为安装的母模11提供均衡的加热与降温作用,达到对模具的温度控制;本发明利用了设置的模架来控制反光膜注塑模具的工序过程,通过摆杆2驱动托壳1的振动,均衡模腔内部聚酯塑料的分布状态,保持薄片组合的立方角锥整体的平面度,并利用托壳1对模具的包裹状态,在模具底部的托板4的作用下精确控制其温度状态,满足反光膜制作工序中的温度调节需求,从而提升了定向反光膜制作工艺的运行效果。

[0035]

作为本发明的一种实施方式,所述托壳1的底部设置有浅槽13;所述托板4的底部设置有嵌槽43,嵌槽43与浅槽13的位置相对应;所述伸缩架5的端部设置有铰接的滑块51,滑块51分别安装在浅槽13与嵌槽43中;所述滑块51与浅槽13的端部间还设置有驱动的油缸52;托壳1中的伸缩架5用来驱动托板4的升降,需要控制托板4降至托壳1底部时其间的相互接触状态,以确保托壳1的振动作用完全传递至托板4上的模具中,并减少托壳1包裹模具所需的体积;通过分别设置在托壳1与托板4上的浅槽13与嵌槽43,使得伸缩架5在收缩后处于浅槽13和嵌槽43形成的空间中,确保托板4与托壳1间的相互贴合状态,并通过伸缩架5上铰接的滑块51,通过油缸52对伸缩架5的控制满足对托板4上承载模具重量的驱动,从而提升了定向反光膜制作工艺的运行效果。

[0036]

作为本发明的一种实施方式,所述托壳1的周向上还设置有环绕的通孔14,通孔14与托板4上的棱槽41端部位置相对应;所述油缸52在控制器的作用下通过伸缩架5将托板4升起,使棱槽41与通孔14间相连通;反光膜工序中的降温过程,需要在托壳1、托板4和模具间进行相互配合,来达到对温度的有效控制,确保制作工序中的反光膜品质;本发明通过设置在托壳1上环绕的通孔14,在模具的降温过程中,通过移动托板4的位置将棱槽41与通孔14的位置间相连通,使得棱槽41对模具降温过程的热量经托壳1中的通孔14排出,增强了模具的散热量,达到了工序中的快速降温目的,从而提升了定向反光膜制作工艺的运行效果。

[0037]

作为本发明的一种实施方式,所述托壳1与摆杆2的连接处设有滑杆6和桁架7;所

述滑杆6固定在托壳1的外壁上,且其长度方向处于水平面上;所述桁架7与滑杆6间滑动接触,桁架7转动安装在摆杆2的底部;反光膜的制作过程中,通过摆杆2带动托壳1的摆动会使模具的振动处于倾斜方向,影响到模具中组合安装的薄片间的贴合状态,继而干扰到反光膜制作的品质;本发明通过设置在托壳1外壁上的滑杆6,配合摆杆2下端的桁架7,使得摆杆2摆动的动作转化为滑杆6在桁架7的水平面上的移动,进而使安装在托壳1中的模具受到的振动作用处于水平方向,确保模具中组合安装薄片间的贴合状态,从而维持了定向反光膜制作工艺的运行效果。

[0038]

作为本发明的一种实施方式,所述滑杆6的端部设置有凸起的端头61,端头61朝向桁架7的方向设置有弹簧62;所述弹簧62的一端固定在端头61上,弹簧62的另一端设置有接触桁架7端部的承载板63;在桁架7与滑杆6间的滑移过程中,其往复移动的瞬间需要克服惯性力的作用去改变运动的方向,造成了摆杆2驱动托壳1移动的势能浪费;本发明通过设置在滑杆6凸起的端头61上的弹簧62,在桁架7滑动方向变化的端点处,将其惯性作用力传递至弹簧62的形变中储存起来,并在桁架7变向移动的脱离瞬间,将弹簧62中储存的势能释放出来,保持桁架7在滑杆6上的移动速率,提供给托壳1足够的振动作用,且弹簧62上设置的承载板63使得对桁架7作用力处均衡的平面上,从而提升了定向反光膜制作工艺的运行效果。

[0039]

作为本发明的一种实施方式,所述弹簧62的端部还设置有托杆64,托杆64安装在端头61上,托杆64在控制器的调节下改变端头61上的弹簧62伸出量;反光膜的制作过程中,通过改变不同型号的薄片进行相应立方角锥微结构的反光膜制作,使得托壳1的振动作用需要进行相应的改变,促进薄片间组合的贴合状态,在调节了电机31的运行功率后,需要相应改变桁架7与滑杆6间的相互作用状态,共同提升对托壳1振动状态的调节效果;本发明通过设置在端头61上的托杆64,利用托杆64在端头61上的位置改变,控制弹簧62的伸出量,进而调节了桁架7滑动的行程,从而提升了定向反光膜制作工艺的运行效果。

[0040]

使用时,启动控制器由伸缩架5将托板4顶起至托壳1的端口处,然后将母模11放入托板4上并使其降至托壳1的底部,再将公模12安装至托壳1中的母模11上;通过设置在托壳1两侧的摆杆2,配合摆杆2转动安装的支腿3,在将母模11放入至托壳1后,通过控制器使电机31带动托壳1摆动起来,使母模11中的薄片受到往复作用产生相互的振动,加强薄片间的紧密贴合状态,且设置在凸台42中的电磁加热圈与棱槽41中的制冷片,为安装的母模11提供均衡的加热与降温作用,达到对模具的温度控制;分别设置在托壳1与托板4上的浅槽13与嵌槽43,使得伸缩架5在收缩后处于浅槽13和嵌槽43形成的空间中,确保托板4与托壳1间的相互贴合状态,并通过伸缩架5上铰接的滑块51,通过油缸52对伸缩架5的控制满足对托板4上承载模具重量的驱动;设置在托壳1上环绕的通孔14,在模具的降温过程中,通过移动托板4的位置将棱槽41与通孔14的位置间相连通,使得棱槽41对模具降温过程的热量经托壳1中的通孔14排出,增强了模具的散热量,达到了工序中的快速降温目的;设置在托壳1外壁上的滑杆6,配合摆杆2下端的桁架7,使得摆杆2摆动的动作转化为滑杆6在桁架7的水平面上的移动,进而使安装在托壳1中的模具受到的振动作用处于水平方向,确保模具中组合安装薄片间的贴合状态;设置在滑杆6凸起的端头61上的弹簧62,在桁架7滑动方向变化的端点处,将其惯性作用力传递至弹簧62的形变中储存起来,并在桁架7变向移动的脱离瞬间,将弹簧62中储存的势能释放出来,保持桁架7在滑杆6上的移动速率,提供给托壳1足够

的振动作用,且弹簧62上设置的承载板63使得对桁架7作用力处均衡的平面上;设置在端头61上的托杆64,利用托杆64在端头61上的位置改变,控制弹簧62的伸出量,进而调节了桁架7滑动的行程。

[0041]

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1