一种表面耐磨水槽或面盆的生产工艺的制作方法

[0001]

本发明属于水槽或面盆制作工艺,尤其涉及一种附着能力优良、耐磨损、不吸油、耐腐蚀的表面耐磨水槽或面盆的生产工艺。

背景技术:

[0002]

水槽是厨卫领域中较为常见的一种用具,多为不锈钢水槽(例如:厨房中的水槽)。目前不锈钢水槽有单槽、双槽和三槽等结构,一般在水槽多槽(双槽或三槽)的制造过程中,普遍采用焊接工艺将单个成型的水槽焊接成双槽或三槽型式,生产得到的水槽表面不耐磨并且容易变形,同时也不耐腐蚀,影响水槽整体质量和使用寿命。

[0003]

pimc是powder in mould coating英文字母缩写,即模内涂层的意思,pimc既可以使制品的外表面密实和美化,也可以作为底涂/底漆使用。bmc是bulk molding compounds英文字母缩写,即团状模塑料,也称为不饱和聚酯团状模塑料,smc是sheet moldingcompounds英文字母缩写,即片状模塑料,这两种材料具有优良的电气性能、机械性能、耐热性和耐化学腐蚀,又适应各种成型工艺,广泛应用于汽车制作、铁路交通、建筑配件、机电产品等领域。

[0004]

pimc运用于bmc和smc产品,首先将涂料粉末静电喷洒在加温的模具内,然后将bmc/smc放入模具,合模后涂料粉末融化,在制品上形成涂层,因为制品形成的同时涂层也形成了,此为模内涂层;而传统的涂层需要在bmc/smc制品加工完毕,在离开模具以后进行烤漆或喷漆,被称为模外涂层。

[0005]

传统的模外涂层必须在模塑料经过热加工完毕后才可以烤漆或喷漆,需要单独的烤漆生产线,上漆前必须清洗,然后经过喷漆和固化程序;烤漆生产线需要大量设备投资,较多人力投入,高耗电,而且容易释放出对环境有害的有机气体,最终成品的烤漆层耐刮擦和频繁摩擦性能不好。

技术实现要素:

[0006]

本发明的目的为了解决现有工艺生产的水槽或面盆表面易磨损、不耐腐蚀的缺陷而提供一种附着能力优良、耐磨损、不吸油、耐腐蚀的表面耐磨水槽或面盆的生产工艺。

[0007]

为了实现上述目的,本发明采用以下技术方案:

[0008]

一种表面耐磨水槽或面盆的生产工艺,所述生产工艺包括以下步骤:

[0009]

1)准备smc片材或bmc团料;

[0010]

2)通过大型压力机将水槽或面盆钢模加温至120-180℃;

[0011]

3)在水槽或面盆钢模表面喷涂高温粉末涂料;

[0012]

4)投放步骤1)准备的smc片材或bmc团料,使用大型压力机压制并保温3-10min;

[0013]

5)取出冷却;

[0014]

6)冷却后的水槽或面盆进行后处理,检查包装,得到成品。

[0015]

本发明采用了现代化高科技技术工艺,整个生产工艺过程是在高温热敷喷吸,投

料自动压制的过程,避免了污染的可能,采用在线式控制,使得整个生产过程无排放,无污染,保证了产品的稳定性和可控性。

[0016]

作为优选,步骤3)中,所用的高温粉末涂料为pimc,喷涂方法为静电喷涂,喷涂厚度为10-85μm。

[0017]

作为优选,步骤4)中大型压力机压制压力为300t-1500t,保温温度为120-180℃

[0018]

作为优选,在步骤2)前对水槽或面盆钢模进行表面处理。

[0019]

作为优选,所述表面处理为:将水槽或面盆钢模放入冷库中进行低温处理,然后磷化液喷涂在水槽或面盆钢模表面,再进行200-300℃煅烧1-5min,冷却即可。

[0020]

本发明在水槽或面盆钢模放入大型压力机前先对其进行表面处理,而表面处理的目的之一是为了改善表面特性,提升其余pimc粉末之间的粘结性,增强两者的粘结强度;目的之二是为了增加其表面的抗菌性能,由于水槽或面盆是厨房用品,经常会接触到生鲜肉类,蔬菜类等不同的食材,清理后一般是通过清水冲洗,使得其表面残留的细菌较多,本发明经过表面处理后的水槽或面盆表面抗菌性好,耐污染,抗菌性能长久;先对水槽或面盆钢模进行低温处理,再进行喷涂磷化液,磷化液喷至低温的钢模表面后进行磷化反应,形成放射状的磷化膜,提升了后续pimc粉末与水槽或面盆钢模表面的接触面积和粘合强度。

[0021]

作为优选,低温处理的温度为-4~0℃,时间为1-2h。

[0022]

作为优选,所述磷化液中各成分按重量份数计分别为:磷酸二氢钠20~25份、磷酸15~18份、硝酸钠1~2份、酒石酸3~4份、柠檬酸1.2~2份、植酸2~3份,抗菌剂1.5~3.5份与水100-200份。

[0023]

作为优选,所述抗菌剂的制备方法为:将10重量份甲基丙烯酸甲酯,5重量份甲壳素,1重量份纳米二氧化钛,加入反应釜里,并使用氮气进行保护,在50-60℃温度下使用波长为500-600nm的光源照射下反应;反应结束后将得到的反应物在同一个反应釜内在75℃温度、间歇抽真空条件下,使用氮气冲洗聚合物多次,每次5个反应釜体积的氮气;之后得到的反应物在10倍去离子水冲洗后再浸泡十分钟,重复多次,最后真空烘干,得到的聚合物在液氮条件下研磨成<0.3um直径的粉末,储存,备用。

[0024]

与现有技术相比,本发明具有以下有点:

[0025]

本发明采用高温静电模内粉末喷涂工艺方法,无需后加工,无任何排放,生产连续化、自动机器操作,在保证低成本、节能环保的前提下,能够生产质量稳定的,耐磨损、耐腐蚀、不吸油、不变形,有良好外观和优异的物理性能的水槽或面盆。

具体实施方式

[0026]

下面结合实施例对本发明进行具体描述,以便于所属技术领域的人员对本发明的理解。有必要在此特别指出的是,实施例只是用于对本发明做进一步说明,不能理解为对本发明保护范围的限制,所属领域技术熟练人员,根据上述发明内容对本发明所作出的非本质性的改进和调整,应仍属于本发明的保护范围。同时,下述所提及的原料未详细说明的,均为市售产品;未详细提及的工艺步骤或提取方法为均为本领域技术人员所知晓的工艺步骤或提取方法。

[0027]

实施例1

[0028]

本实施例提供了一种表面耐磨水槽或面盆的生产工艺,所述生产工艺包括以下步

骤:

[0029]

1)准备smc片材;

[0030]

2)通过加温设备将水槽钢模加温至180℃之间;

[0031]

3)使用静电喷涂的方式,在水槽钢模表面喷涂高温粉末涂料pimc,喷涂厚度为10μm;

[0032]

4)投放步骤1)准备的smc片材或bmc团料,使用大型压力机压制并保温3min,压制压力为300t,保温温度为120℃;

[0033]

5)取出冷却;

[0034]

6)冷却后的水槽进行后处理,检查包装,得到成品。

[0035]

实施例2

[0036]

本实施例提供了一种表面耐磨水槽或面盆的生产工艺,所述生产工艺包括以下步骤:

[0037]

1)准备bmc团料;

[0038]

2)通过大型压力机将面盆钢模加温至180℃;

[0039]

3)使用静电喷涂的方式,在面盆钢模表面喷涂高温粉末涂料pimc,喷涂厚度为85μm;

[0040]

4)投放步骤1)准备的smc片材或bmc团料,使用大型压力机压制并保温10min,压制压力为1500t,保温温度为120℃;

[0041]

5)取出冷却;

[0042]

6)冷却后的面盆进行后处理,检查包装,得到成品。

[0043]

实施例3

[0044]

本实施例提供了一种表面耐磨水槽或面盆的生产工艺,所述生产工艺包括以下步骤:

[0045]

1)准备bmc团料;

[0046]

2)对水槽钢模进行表面处理:将水槽钢模放入冷库中进行-4~0℃,时间为1h的低温处理,然后磷化液喷涂在水槽钢模表面,再进行200℃煅烧1min,冷却即可;磷化液中各成分按重量份数计分别为:磷酸二氢钠20份、磷酸15份、硝酸钠1份、酒石酸4份、柠檬酸2份、植酸3份,抗菌剂3.5份与水200份。抗菌剂的制备方法为:将10重量份甲基丙烯酸甲酯,5重量份甲壳素,1重量份纳米二氧化钛,加入反应釜里,并使用氮气进行保护,在50-60℃温度下使用波长为500-600nm的光源照射下反应;反应结束后将得到的反应物在同一个反应釜内在75℃温度、间歇抽真空条件下,使用氮气冲洗聚合物多次,每次5个反应釜体积的氮气;之后得到的反应物在10倍去离子水冲洗后再浸泡十分钟,重复多次,最后真空烘干,得到的聚合物在液氮条件下研磨成<0.3um直径的粉末,储存,备用;

[0047]

3)通过大型压力机将步骤2)的水槽钢模加温至160℃;

[0048]

4)使用静电喷涂的方式,在水槽钢模表面喷涂高温粉末涂料pimc,喷涂厚度为80μm;

[0049]

5)投放步骤1)准备的smc片材或bmc团料,使用大型压力机压制并保温3-10min,压制压力为2500t,保温温度为160℃;

[0050]

6)取出冷却;

[0051]

7)冷却后的水槽进行后处理,检查包装,得到成品。

[0052]

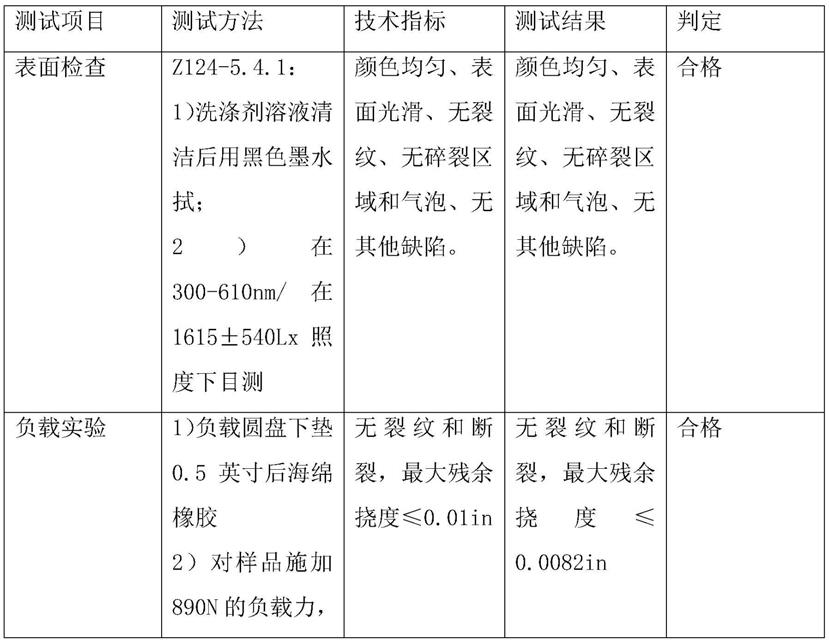

对实施例1制得的水槽进行检测,检测数据见表1。

[0053]

表1.检测数据

[0054]

[0055]

[0056]

[0057][0058]

参见表1,本发明制得的水槽耐磨损、耐腐蚀、不吸油、不变形,有良好外观和优异的物理性能的水槽。

[0059]

对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下还可以做出若干简单推演或替换,而不必经过创造性的劳动。因此,本领域技术人员根据本发明的揭示,对本发明做出的简单改进都应该在本发明的保护范围之内。上述实施例为本发明的优选实施例,凡与本发明类似的工艺及所作的等效变化,均应属于本发明的保护范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1