一种利用错位扯卷的PET硅胶带回收装置的制作方法

一种利用错位扯卷的pet硅胶带回收装置

技术领域

[0001]

本发明涉及一种硅胶绝缘领域,尤其涉及一种利用错位扯卷的pet硅胶带回收装置。

背景技术:

[0002]

有机硅产品都具有良好的电绝缘性能,其介电损耗、耐电压、耐电弧、耐电晕、体积电阻系数和表面电阻系数等均在绝缘材料中名列前茅,而且它们的电气性能受温度和频率的影响很小。因此,它们是一种稳定的电绝缘材料,被广泛应用于电子、电气工业上。有机硅除了具有优良的耐热性外,还具有优异的拒水性,这是电气设备在湿态条件下使用具有高可靠性的保障。

[0003]

现有技术中,由于pet硅胶带耐电绝缘,在电子产品生产过程中会使用pet硅胶带进行粘贴,pet硅胶带快要用完时,会有一至两圈胶纸粘在塑料圈上无法扯开,而工人将塑料圈当做普通塑料废料处理,忽略了塑料圈上残留有pet胶带,在进行再生塑料处理时,胶水包裹在胶纸和塑料圈中间,难以将胶水去除完全,严重影响处理效率,同时,没有完全去除胶水的塑料环会影响再生塑料的纯度,降低产品品质。

[0004]

综上,需要研发一种利用错位扯卷的pet硅胶带回收装置,来克服上述问题。

技术实现要素:

[0005]

为了克服现有技术中,由于pet硅胶带耐电绝缘,在电子产品生产过程中会使用pet硅胶带进行粘贴,pet硅胶带快要用完时,会有一至两圈胶纸粘在塑料圈上无法扯开,而工人将塑料圈当做普通塑料废料处理,忽略了塑料圈上残留有pet胶带,在进行再生塑料处理时,胶水包裹在胶纸和塑料圈中间,难以将胶水去除完全,严重影响处理效率,同时,没有完全去除胶水的塑料环会影响再生塑料的纯度,降低产品品质的缺点,本发明的技术问题为:提供一种利用错位扯卷的pet硅胶带回收装置。

[0006]

技术方案:一种利用错位扯卷的pet硅胶带回收装置,包括有第一底架、下料机构、切割机构、分离机构、除胶机构、第二底架和控制屏;第一底架与下料机构相连接;第一底架与切割机构相连接;第一底架与控制屏相连接;第二底架与下料机构相连接;第二底架与分离机构相连接;第二底架与除胶机构相连接;下料机构与切割机构相连接;下料机构与除胶机构相连接;除胶机构与分离机构相连接。

[0007]

在本发明一个较佳实施例中,下料机构包括有第一电机、第一传动杆、第一锥齿轮、第二锥齿轮、第二传动杆、第三锥齿轮、第四锥齿轮、第三传动杆、第一传动轮、第二传动轮、第一分料轮、第一限位块、第一通道块、第一承接块、第一滑块、第一电动滑轨、第一底板、第三传动轮、第四传动轮、第四传动杆、第五锥齿轮、第六锥齿轮、第一连接块、第一电动推杆、第七锥齿轮、第一丝杆、第二滑块、第一推块、第一滑槽块、第一收纳盒、第一弹簧、第一推板和第二通道块;第一电机输出端与第一传动杆进行焊接;第一传动杆外表面与第一锥齿轮进行固接;第一传动杆与第一分料轮进行焊接;第一锥齿轮与第二锥齿轮相啮合;第

二锥齿轮内部与第二传动杆进行固接;第二传动杆外表面与第三锥齿轮进行固接;第三锥齿轮与第四锥齿轮相啮合;第四锥齿轮内部与第三传动杆进行固接;第三传动杆外表面与第一传动轮进行固接;第一传动轮外环面通过皮带与第二传动轮相连接;第一分料轮与第一限位块相接触;第一限位块下部与第一通道块进行焊接;第一限位块上部与第二通道块进行焊接;第一通道块下方设置有第一承接块;第一承接块下方与第一底板相接触;第一承接块与第一滑块进行焊接;第一滑块下部与第一电动滑轨进行滑动连接;第一电动滑轨与第一底板进行焊接;第一底板上方设置有第三传动轮;第三传动轮外环面通过皮带与第四传动轮相连接;第四传动轮内部与第四传动杆进行固接;第四传动杆外表面与第一连接块进行转动连接;第四传动杆外表面上部与第五锥齿轮进行固接;第四传动杆外表面下部与第二通道块进行转动连接;第五锥齿轮侧边设置有第六锥齿轮;第六锥齿轮内部与第一电动推杆进行固接;第六锥齿轮上部设置有第七锥齿轮;第一连接块与第一电动推杆进行焊接;第一连接块与第二通道块进行焊接;第七锥齿轮内部与第一丝杆进行固接;第一丝杆外表面与第一滑槽块进行转动连接;第一丝杆外表面与第二滑块进行滑动连接;第二滑块与第一推块进行焊接;第二滑块与第一滑槽块进行滑动连接;第一推块下方设置有第一收纳盒;第一收纳盒内部与第一弹簧进行焊接;第一收纳盒内部与第一推板相接触;第一收纳盒下方与第二通道块进行焊接;第一弹簧与第一推板进行焊接;第一电机下方与第一底架相连接;第一传动杆外表面与第一底架相连接;第二传动杆外表面与第一底架相连接;第三传动杆外表面与第一底架相连接;第一底板与第一底架相连接;第一滑槽块下方与第一底架相连接;第一收纳盒下方与第一底架相连接;第一传动杆外表面与切割机构相连接;第三传动轮内部与切割机构相连接;第二传动轮与除胶机构相连接。

[0008]

在本发明一个较佳实施例中,切割机构包括有第五传动轮、第六传动轮、第五传动杆、第一连接杆、第一拨杆、第二滑槽块、第一齿条、第一滑套块、第一齿轮、第六传动杆、第七传动轮、第八传动轮、第七传动杆、第二丝杆、第三滑块、第一切刀和第三滑槽块;第五传动轮外环面通过皮带与第六传动轮相连接;第六传动轮内部与第五传动杆进行固接;第五传动杆与第一连接杆进行焊接;第一连接杆上部与第一拨杆进行焊接;第一拨杆外表面与第二滑槽块进行滑动连接;第二滑槽块与第一齿条进行焊接;第一齿条外表面与第一滑套块进行滑动连接;第一齿条外与第一齿轮相啮合;第一齿轮内部与第六传动杆进行固接;第六传动杆外表面与第七传动轮进行固接;第七传动轮外环面通过皮带与第八传动轮相连接;第八传动轮内部与第七传动杆进行固接;第七传动杆下方与第二丝杆进行焊接;第二丝杆外表面与第三滑槽块进行转动连接;第二丝杆外表面与第三滑块进行滑动连接;第三滑块与第一切刀进行焊接;第三滑块与第三滑槽块进行滑动连接;第五传动杆外表面与第一底架相连接;第六传动杆外表面与第一底架相连接;第七传动杆外表面与第一底架相连接;第二丝杆外表面与第一底架相连接;第一滑套块与第一底架相连接;第三滑槽块下方与第一底架相连接;第五传动轮内部与第一传动杆进行固接;第七传动杆外表面上部与第三传动轮进行固接。

[0009]

在本发明一个较佳实施例中,分离机构包括有第八传动杆、第八锥齿轮、第九锥齿轮、第九传动杆、第一滑杆、第二推块、第二弹簧、第九传动轮、第十传动轮、第一伸缩杆、第四滑块、第二电动滑轨、第十锥齿轮、第十一锥齿轮、第十一传动杆、第二齿轮、第三齿轮、第一半圆筒、第二连接块、第三电动滑轨、第五滑块、第二电动推杆和第一压块;第八传动杆外

表面依次与第九传动轮和第八锥齿轮进行固接;第八锥齿轮与第九锥齿轮相啮合;第九锥齿轮内部与第九传动杆进行固接;第九传动杆外表面与第三齿轮进行转动连接;第九传动杆内部与第一滑杆进行滑动连接;第九传动杆与第二弹簧进行焊接;第一滑杆与第二推块进行焊接;第二推块与第二弹簧进行焊接;第二推块与第一半圆筒进行滑动连接;第九传动轮外环面通过皮带与第十传动轮相连接;第十传动轮内部与第一伸缩杆进行固接;第一伸缩杆外表面与第四滑块进行转动连接;第一伸缩杆外表面与第十锥齿轮进行固接;第四滑块下部与第二电动滑轨进行滑动连接;第十锥齿轮侧边设置有第十一锥齿轮;第十一锥齿轮内部与第十一传动杆进行固接;第十一传动杆外表面上部与第二齿轮进行固接;第二齿轮与第三齿轮相啮合;第三齿轮上方与第一半圆筒进行焊接;第一半圆筒与第二连接块进行滑动连接;第一半圆筒侧边设置有第三电动滑轨;第三电动滑轨内部与第五滑块进行滑动连接;第五滑块与第二电动推杆进行焊接;第二电动推杆与第一压块进行焊接;第八传动杆外表面与除胶机构相连接;第八传动杆外表面与第二底架相连接;第九传动杆外表面与第二底架相连接;第一伸缩杆外表面与第二底架相连接;第十一传动杆外表面与第二底架相连接;第二电动滑轨下方与第二底架相连接;第二连接块与第二底架相连接;第三电动滑轨下方与第二底架相连接。

[0010]

在本发明一个较佳实施例中,除胶机构包括有第十二传动杆、第十二锥齿轮、第十三锥齿轮、第十三传动杆、第二连接杆、第一翘杆、第三连接杆、第十四传动杆、第十一传动轮、第十二传动轮、第二伸缩杆、第十三传动轮、第十四传动轮、第六滑块、第四电动滑轨、第十四锥齿轮、第十五锥齿轮、第四连接杆和第一扯胶杆;第十二传动杆外表面依次与第十一传动轮和第十二锥齿轮进行固接;第十二锥齿轮与第十三锥齿轮相啮合;第十三锥齿轮内部与第十三传动杆进行固接;第十三传动杆上方与第二连接杆进行焊接;第二连接杆通过圆杆与第一翘杆进行转动连接;第一翘杆通过圆杆与第三连接杆进行转动连接;第三连接杆下方与第十四传动杆进行焊接;第十一传动轮外环面通过皮带与第十二传动轮相连接;第十二传动轮内部与第二伸缩杆进行固接;第二伸缩杆外表面与第十三传动轮进行固接;第二伸缩杆外表面与第六滑块进行转动连接;第二伸缩杆外表面与第十四锥齿轮进行固接;第十三传动轮外环面通过皮带与第十四传动轮相连接;第六滑块下部与第四电动滑轨进行滑动连接;第十四锥齿轮侧边设置有第十五锥齿轮;第十五锥齿轮内部与第四连接杆进行固接;第四连接杆内部与第一扯胶杆进行插接;第十二传动杆外表面与第二传动轮进行固接;第十四传动轮内部与第八传动杆进行固接。

[0011]

在本发明一个较佳实施例中,第一分料轮外延设置有等距四个凹槽。

[0012]

在本发明一个较佳实施例中,第一收纳盒内部设置有四组待处理的塑料圈。

[0013]

在本发明一个较佳实施例中,第一底板设置有圆形通孔,且通孔位于第一半圆筒上方。

[0014]

在本发明一个较佳实施例中,第一压块靠近第一半圆筒一侧设置有粘有酒精的短绒毛布。

[0015]

与现有技术相比,本发明具有以下优点:一、为解决现有技术中,由于pet硅胶带耐电绝缘,在电子产品生产过程中会使用pet硅胶带进行粘贴,pet硅胶带快要用完时,会有一至两圈胶纸粘在塑料圈上无法扯开,而工人将塑料圈当做普通塑料废料处理,忽略了塑料圈上残留有pet胶带,在进行再生塑料处理时,胶水包裹在胶纸和塑料圈中间,难以将胶水

去除完全,严重影响处理效率,同时,没有完全去除胶水的塑料环会影响再生塑料的纯度,降低产品品质的问题;

[0016]

二、设计了下料机构,切割机构,分离机构和除胶机构;准备工作时,人工将塑料圈层叠放置于下料机构中,接通电源,然后操控第一底架上的控制屏控制装置开始工作,下料机构将层叠摆放的塑料圈逐个分开运输,当下料机构将塑料圈运输至切割机构下方时,切割机构从上往下切割塑料圈,将塑料圈圆环部分切断,拉直后呈现长条型,由于塑料圈有很强的弹性,整体还呈现圆环形,切断部分的两端紧密贴合在一起,此时pet硅胶带已被切断并且贴合在塑料圈外环面,然后下料机构将切断的塑料圈运输至分离机构中,分离机构将塑料圈卡住,再将塑料圈切断部分由内向外挤压,使得塑料圈切断部分的一端向外扩张,从而使得塑料圈切断部分的两端相互错开,然后除胶机构将塑料圈向外扩张的一端的pet硅胶带揭起,然后再将pet硅胶带进行拉扯缠绕,使得pet硅胶带与塑料圈分离,然后分离机构停止挤压塑料圈,塑料圈由于弹力重新贴合成圆环形,然后分离机构带动塑料圈进行旋转,并且将沾有酒精的绒毛布贴合在塑料圈外环面上,从而将塑料圈外环面上残留的胶水清除干净,再将清理干净的塑料圈推动至第二底架中,然后进行收集;

[0017]

三、本发明使用时实现了批量化回收处理塑料圈,同时实现了自动将塑料圈切断,再自动将塑料圈由内向外挤压,使得塑料圈切断部分的两端相互错开,然后自动将pet硅胶带揭起进行拉扯缠绕,使得pet硅胶带与塑料圈分离,同时对塑料圈残留的胶水进行了清理,使得塑料和胶水完全分离。

附图说明

[0018]

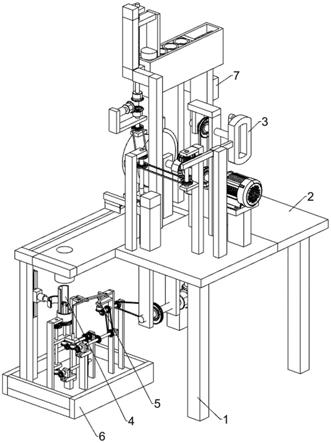

图1为本发明的第一种立体结构示意图;

[0019]

图2为本发明的第二种立体结构示意图;

[0020]

图3为本发明下料机构的立体结构示意图;

[0021]

图4为本发明切割机构的立体结构示意图;

[0022]

图5为本发明分离机构的立体结构示意图;

[0023]

图6为本发明除胶机构的第一种立体结构示意图;

[0024]

图7为本发明除胶机构的第二种立体结构示意图。

[0025]

其中,上述附图包括以下附图标记:1、第一底架,2、下料机构,3、切割机构,4、分离机构,5、除胶机构,6、第二底架,7、控制屏,201、第一电机,202、第一传动杆,203、第一锥齿轮,204、第二锥齿轮,205、第二传动杆,206、第三锥齿轮,207、第四锥齿轮,208、第三传动杆,209、第一传动轮,2010、第二传动轮,2011、第一分料轮,2012、第一限位块,2013、第一通道块,2014、第一承接块,2015、第一滑块,2016、第一电动滑轨,2017、第一底板,2018、第三传动轮,2019、第四传动轮,2020、第四传动杆,2021、第五锥齿轮,2022、第六锥齿轮,2023、第一连接块,2024、第一电动推杆,2025、第七锥齿轮,2026、第一丝杆,2027、第二滑块,2028、第一推块,2029、第一滑槽块,2030、第一收纳盒,2031、第一弹簧,2032、第一推板,2033、第二通道块,301、第五传动轮,302、第六传动轮,303、第五传动杆,304、第一连接杆,305、第一拨杆,306、第二滑槽块,307、第一齿条,308、第一滑套块,309、第一齿轮,3010、第六传动杆,3011、第七传动轮,3012、第八传动轮,3013、第七传动杆,3014、第二丝杆,3015、第三滑块,3016、第一切刀,3017、第三滑槽块,401、第八传动杆,402、第八锥齿轮,403、第九

锥齿轮,404、第九传动杆,405、第一滑杆,406、第二推块,407、第二弹簧,408、第九传动轮,409、第十传动轮,4010、第一伸缩杆,4011、第四滑块,4012、第二电动滑轨,4013、第十锥齿轮,4014、第十一锥齿轮,4015、第十一传动杆,4016、第二齿轮,4017、第三齿轮,4018、第一半圆筒,4019、第二连接块,4020、第三电动滑轨,4021、第五滑块,4022、第二电动推杆,4023、第一压块,501、第十二传动杆,502、第十二锥齿轮,503、第十三锥齿轮,504、第十三传动杆,505、第二连接杆,506、第一翘杆,507、第三连接杆,508、第十四传动杆,509、第十一传动轮,5010、第十二传动轮,5011、第二伸缩杆,5012、第十三传动轮,5013、第十四传动轮,5014、第六滑块,5015、第四电动滑轨,5016、第十四锥齿轮,5017、第十五锥齿轮,5018、第四连接杆,5019、第一扯胶杆。

具体实施方式

[0026]

尽管可关于特定应用或行业来描述本发明,但是本领域的技术人员将会认识到本发明的更广阔的适用性。本领域的普通技术人员将会认识到诸如:在上面、在下面、向上、向下等之类的术语是用于描述附图,而非表示对由所附权利要求限定的本发明范围的限制。诸如:第一或第二之类的任何数字标号仅为例示性的,而并非旨在以任何方式限制本发明的范围。

[0027]

实施例1

[0028]

一种利用错位扯卷的pet硅胶带回收装置,如图1-7所示,包括有第一底架1、下料机构2、切割机构3、分离机构4、除胶机构5、第二底架6和控制屏7;第一底架1与下料机构2相连接;第一底架1与切割机构3相连接;第一底架1与控制屏7相连接;第二底架6与下料机构2相连接;第二底架6与分离机构4相连接;第二底架6与除胶机构5相连接;下料机构2与切割机构3相连接;下料机构2与除胶机构5相连接;除胶机构5与分离机构4相连接。

[0029]

准备工作时,人工将塑料圈层叠放置于下料机构2中,接通电源,然后操控第一底架1上的控制屏7控制装置开始工作,下料机构2将层叠摆放的塑料圈逐个分开运输,当下料机构2将塑料圈运输至切割机构3下方时,切割机构3从上往下切割塑料圈,将塑料圈圆环部分切断,拉直后呈现长条型,由于塑料圈有很强的弹性,整体还呈现圆环形,切断部分的两端紧密贴合在一起,此时pet硅胶带已被切断并且贴合在塑料圈外环面,然后下料机构2将切断的塑料圈运输至分离机构4中,分离机构4将塑料圈卡住,再将塑料圈切断部分由内向外挤压,使得塑料圈切断部分的一端向外扩张,从而使得塑料圈切断部分的两端相互错开,然后除胶机构5将塑料圈向外扩张的一端的pet硅胶带揭起,然后再将pet硅胶带进行拉扯缠绕,使得pet硅胶带与塑料圈分离,然后分离机构4停止挤压塑料圈,塑料圈由于弹力重新贴合成圆环形,然后分离机构4带动塑料圈进行旋转,并且将沾有酒精的绒毛布贴合在塑料圈外环面上,从而将塑料圈外环面上残留的胶水清除干净,再将清理干净的塑料圈推动至第二底架6中,然后进行收集,本发明使用时实现了批量化回收处理塑料圈,同时实现了自动将塑料圈切断,再自动将塑料圈由内向外挤压,使得塑料圈切断部分的两端相互错开,然后自动将pet硅胶带揭起进行拉扯缠绕,使得pet硅胶带与塑料圈分离,同时对塑料圈残留的胶水进行了清理,使得塑料和胶水完全分离。

[0030]

本发明所述的,下料机构2包括有第一电机201、第一传动杆202、第一锥齿轮203、第二锥齿轮204、第二传动杆205、第三锥齿轮206、第四锥齿轮207、第三传动杆208、第一传

动轮209、第二传动轮2010、第一分料轮2011、第一限位块2012、第一通道块2013、第一承接块2014、第一滑块2015、第一电动滑轨2016、第一底板2017、第三传动轮2018、第四传动轮2019、第四传动杆2020、第五锥齿轮2021、第六锥齿轮2022、第一连接块2023、第一电动推杆2024、第七锥齿轮2025、第一丝杆2026、第二滑块2027、第一推块2028、第一滑槽块2029、第一收纳盒2030、第一弹簧2031、第一推板2032和第二通道块2033;第一电机201输出端与第一传动杆202进行焊接;第一传动杆202外表面与第一锥齿轮203进行固接;第一传动杆202与第一分料轮2011进行焊接;第一锥齿轮203与第二锥齿轮204相啮合;第二锥齿轮204内部与第二传动杆205进行固接;第二传动杆205外表面与第三锥齿轮206进行固接;第三锥齿轮206与第四锥齿轮207相啮合;第四锥齿轮207内部与第三传动杆208进行固接;第三传动杆208外表面与第一传动轮209进行固接;第一传动轮209外环面通过皮带与第二传动轮2010相连接;第一分料轮2011与第一限位块2012相接触;第一限位块2012下部与第一通道块2013进行焊接;第一限位块2012上部与第二通道块2033进行焊接;第一通道块2013下方设置有第一承接块2014;第一承接块2014下方与第一底板2017相接触;第一承接块2014与第一滑块2015进行焊接;第一滑块2015下部与第一电动滑轨2016进行滑动连接;第一电动滑轨2016与第一底板2017进行焊接;第一底板2017上方设置有第三传动轮2018;第三传动轮2018外环面通过皮带与第四传动轮2019相连接;第四传动轮2019内部与第四传动杆2020进行固接;第四传动杆2020外表面与第一连接块2023进行转动连接;第四传动杆2020外表面上部与第五锥齿轮2021进行固接;第四传动杆2020外表面下部与第二通道块2033进行转动连接;第五锥齿轮2021侧边设置有第六锥齿轮2022;第六锥齿轮2022内部与第一电动推杆2024进行固接;第六锥齿轮2022上部设置有第七锥齿轮2025;第一连接块2023与第一电动推杆2024进行焊接;第一连接块2023与第二通道块2033进行焊接;第七锥齿轮2025内部与第一丝杆2026进行固接;第一丝杆2026外表面与第一滑槽块2029进行转动连接;第一丝杆2026外表面与第二滑块2027进行滑动连接;第二滑块2027与第一推块2028进行焊接;第二滑块2027与第一滑槽块2029进行滑动连接;第一推块2028下方设置有第一收纳盒2030;第一收纳盒2030内部与第一弹簧2031进行焊接;第一收纳盒2030内部与第一推板2032相接触;第一收纳盒2030下方与第二通道块2033进行焊接;第一弹簧2031与第一推板2032进行焊接;第一电机201下方与第一底架1相连接;第一传动杆202外表面与第一底架1相连接;第二传动杆205外表面与第一底架1相连接;第三传动杆208外表面与第一底架1相连接;第一底板2017与第一底架1相连接;第一滑槽块2029下方与第一底架1相连接;第一收纳盒2030下方与第一底架1相连接;第一传动杆202外表面与切割机构3相连接;第三传动轮2018内部与切割机构3相连接;第二传动轮2010与除胶机构5相连接。

[0031]

准备工作时,人工将带处理的塑料圈层叠放置于第一收纳盒2030中,然后第七传动杆3013带动第三传动轮2018转动,第三传动轮2018通过皮带带动第四传动轮2019转动,第四传动轮2019带动第四传动杆2020传动第五锥齿轮2021转动,然后第一连接块2023上的第一电动推杆2024进行伸缩运动,第一电动推杆2024带动第六锥齿轮2022向第五锥齿轮2021运动,使得第六锥齿轮2022同时与第五锥齿轮2021和第七锥齿轮2025相啮合,然后第五锥齿轮2021带动第六锥齿轮2022传动第七锥齿轮2025转动,第七锥齿轮2025带动第一丝杆2026转动,因第七传动杆3013做正反转动,使得第一丝杆2026做正反转动,第一丝杆2026带动第二滑块2027在第一滑槽块2029上进行上下往复滑动,第二滑块2027带动第一推块

2028进行上下往复运动,此时第一推块2028向下运动,使得第一推块2028将一组塑料圈推动至第二通道块2033中,然后第一推块2028向上运动回原位,第一弹簧2031推动第一推板2032向第一推块2028运动,使得下一组塑料圈位于第一推块2028正下方,然后第一电动推杆2024带动第六锥齿轮2022远离第五锥齿轮2021运动,使得第六锥齿轮2022同时与第五锥齿轮2021和第七锥齿轮2025停止啮合,使得第一推块2028停止运动,同时第一电机201带动第一传动杆202转动,第一传动杆202带动第一锥齿轮203传动第二锥齿轮204转动,第二锥齿轮204带动第二传动杆205传动第三锥齿轮206转动,第三锥齿轮206带动第四锥齿轮207传动第三传动杆208转动,第三传动杆208带动第一传动轮209转动,第一传动轮209通过皮带带动第二传动轮2010转动,第二传动轮2010带动除胶机构5运作,第一传动杆202带动第一分料轮2011转动,使得第一分料轮2011中的凹槽间隙性位于第二通道块2033下方,当第一分料轮2011中的凹槽位于第二通道块2033下方时,第二通道块2033中的一个塑料圈下落至第一分料轮2011的凹槽中,然后第一分料轮2011继续转动,此过程中第一限位块2012对塑料圈进行限位,当这个凹槽运动至第一通道块2013正上方时,凹槽中的塑料圈掉落至第一通道块2013中,然后塑料圈通过第一通道块2013下落至第一承接块2014中间,从复上述操作使得塑料圈逐个掉落至第一承接块2014中间,当塑料圈下落至第一承接块2014中间时,第一电动滑轨2016带动第一滑块2015远离第一电机201运动,第一滑块2015带动第一承接块2014和塑料圈远离第一电机201运动,第一承接块2014带动塑料圈运动至切割机构3下方时,切割机构3将塑料圈进行切割,然后第一承接块2014继续带动切开的塑料圈运动至第一底板2017通孔的正上方,然后切开的塑料圈从第一底板2017通孔处下落至分离机构4中,使用时实现了将塑料圈逐个运输至切割机构3和分离机构4中,效率高。

[0032]

本发明所述的,切割机构3包括有第五传动轮301、第六传动轮302、第五传动杆303、第一连接杆304、第一拨杆305、第二滑槽块306、第一齿条307、第一滑套块308、第一齿轮309、第六传动杆3010、第七传动轮3011、第八传动轮3012、第七传动杆3013、第二丝杆3014、第三滑块3015、第一切刀3016和第三滑槽块3017;第五传动轮301外环面通过皮带与第六传动轮302相连接;第六传动轮302内部与第五传动杆303进行固接;第五传动杆303与第一连接杆304进行焊接;第一连接杆304上部与第一拨杆305进行焊接;第一拨杆305外表面与第二滑槽块306进行滑动连接;第二滑槽块306与第一齿条307进行焊接;第一齿条307外表面与第一滑套块308进行滑动连接;第一齿条307外与第一齿轮309相啮合;第一齿轮309内部与第六传动杆3010进行固接;第六传动杆3010外表面与第七传动轮3011进行固接;第七传动轮3011外环面通过皮带与第八传动轮3012相连接;第八传动轮3012内部与第七传动杆3013进行固接;第七传动杆3013下方与第二丝杆3014进行焊接;第二丝杆3014外表面与第三滑槽块3017进行转动连接;第二丝杆3014外表面与第三滑块3015进行滑动连接;第三滑块3015与第一切刀3016进行焊接;第三滑块3015与第三滑槽块3017进行滑动连接;第五传动杆303外表面与第一底架1相连接;第六传动杆3010外表面与第一底架1相连接;第七传动杆3013外表面与第一底架1相连接;第二丝杆3014外表面与第一底架1相连接;第一滑套块308与第一底架1相连接;第三滑槽块3017下方与第一底架1相连接;第五传动轮301内部与第一传动杆202进行固接;第七传动杆3013外表面上部与第三传动轮2018进行固接。

[0033]

当下料机构2将塑料圈运输至第一切刀3016下方时,第一传动杆202带动第五传动轮301转动,第五传动轮301通过皮带带动第六传动轮302转动,第六传动轮302带动第五传

动杆303传动第一连接杆304转动,第一连接杆304带动第一拨杆305转动,第一拨杆305带动第二滑槽块306传动第一齿条307运动,使得第一齿条307在第一滑套块308内往复滑动,第一齿条307带动第一齿轮309传动第六传动杆3010正反转动,第六传动杆3010带动第七传动轮3011正反转动,第七传动轮3011通过皮带带动第八传动轮3012正反转动,第八传动轮3012带动第七传动杆3013传动第二丝杆3014正反转动,使得第二丝杆3014带动第三滑块3015在第三滑槽块3017上进行上下往复滑动,第三滑块3015带动第一切刀3016进行上下往复运动,此时第一切刀3016向下运动,将塑料圈圆环部分切断,拉直后呈现长条型,由于塑料圈有很强的弹性,整体还呈现圆环形,切断部分的两端紧密贴合在一起,此时pet硅胶带已被切断并且贴合在塑料圈外环面,然后第一切刀3016运动回原位,下料机构2带动切断的塑料圈继续运动,使用时实现了自动将塑料圈圆环部分切断,由于塑料圈有很强的弹性,塑料圈整体还呈现圆环形,切断部分的两端紧密贴合在一起。

[0034]

本发明所述的,分离机构4包括有第八传动杆401、第八锥齿轮402、第九锥齿轮403、第九传动杆404、第一滑杆405、第二推块406、第二弹簧407、第九传动轮408、第十传动轮409、第一伸缩杆4010、第四滑块4011、第二电动滑轨4012、第十锥齿轮4013、第十一锥齿轮4014、第十一传动杆4015、第二齿轮4016、第三齿轮4017、第一半圆筒4018、第二连接块4019、第三电动滑轨4020、第五滑块4021、第二电动推杆4022和第一压块4023;第八传动杆401外表面依次与第九传动轮408和第八锥齿轮402进行固接;第八锥齿轮402与第九锥齿轮403相啮合;第九锥齿轮403内部与第九传动杆404进行固接;第九传动杆404外表面与第三齿轮4017进行转动连接;第九传动杆404内部与第一滑杆405进行滑动连接;第九传动杆404与第二弹簧407进行焊接;第一滑杆405与第二推块406进行焊接;第二推块406与第二弹簧407进行焊接;第二推块406与第一半圆筒4018进行滑动连接;第九传动轮408外环面通过皮带与第十传动轮409相连接;第十传动轮409内部与第一伸缩杆4010进行固接;第一伸缩杆4010外表面与第四滑块4011进行转动连接;第一伸缩杆4010外表面与第十锥齿轮4013进行固接;第四滑块4011下部与第二电动滑轨4012进行滑动连接;第十锥齿轮4013侧边设置有第十一锥齿轮4014;第十一锥齿轮4014内部与第十一传动杆4015进行固接;第十一传动杆4015外表面上部与第二齿轮4016进行固接;第二齿轮4016与第三齿轮4017相啮合;第三齿轮4017上方与第一半圆筒4018进行焊接;第一半圆筒4018与第二连接块4019进行滑动连接;第一半圆筒4018侧边设置有第三电动滑轨4020;第三电动滑轨4020内部与第五滑块4021进行滑动连接;第五滑块4021与第二电动推杆4022进行焊接;第二电动推杆4022与第一压块4023进行焊接;第八传动杆401外表面与除胶机构5相连接;第八传动杆401外表面与第二底架6相连接;第九传动杆404外表面与第二底架6相连接;第一伸缩杆4010外表面与第二底架6相连接;第十一传动杆4015外表面与第二底架6相连接;第二电动滑轨4012下方与第二底架6相连接;第二连接块4019与第二底架6相连接;第三电动滑轨4020下方与第二底架6相连接。

[0035]

当下料机构2将切断的塑料圈运输至第一半圆筒4018上方时,塑料圈套入第一半圆筒4018外环面,因第一半圆筒4018下半部分的半径更大,塑料圈下落至第二推块406侧边后停止运动,此时塑料圈的切断部分位于第一半圆筒4018的相对侧,然后第十四传动轮5013带动第八传动杆401转动,第八传动杆401带动第九传动轮408和第八锥齿轮402转动,第八锥齿轮402带动第九锥齿轮403传动第九传动杆404转动,第九传动杆404带动第一滑杆

405、第二推块406和第二弹簧407转动,当第二推块406运动至塑料圈靠近第二齿轮4016一侧时,第二推块406停止与第一半圆筒4018相接触,此时第二弹簧407推动第一滑杆405和第二推块406向外运动,使得第二推块406推动塑料圈靠近第二齿轮4016一侧的断面处向外扩张,从而使得塑料圈切断部分的两端相互错开,然后除胶机构5将塑料圈与pet硅胶带进行分离,然后会有胶水残留在塑料圈外环面,然后第一滑杆405、第二推块406和第二弹簧407运动回原位,第二推块406停止挤压塑料圈,塑料圈由于弹力重新贴合成圆环形,此时第二电动推杆4022进行伸缩运动,第二电动推杆4022带动第一压块4023向塑料圈运动,从而使得第一压块4023与塑料圈贴合,然后第九传动轮408同过皮带带动第十传动轮409转动,第十传动轮409带动第一伸缩杆4010传动第十锥齿轮4013转动,然后第二电动滑轨4012带动第四滑块4011向第十一锥齿轮4014运动,第四滑块4011带动第一伸缩杆4010进行伸缩,使得第一伸缩杆4010带动第十锥齿轮4013向第十一锥齿轮4014运动,从而使得第十锥齿轮4013与第十一锥齿轮4014相啮合,然后第十锥齿轮4013带动第十一锥齿轮4014传动第十一传动杆4015转动,第十一传动杆4015带动第二齿轮4016传动第三齿轮4017转动,第三齿轮4017带动第一半圆筒4018在第二连接块4019上转动,使得第一半圆筒4018带动塑料圈进行旋转,从而使得第一压块4023将塑料圈外环面的胶水清理干净,然后第二电动推杆4022带动第一压块4023继续向塑料圈运动,从而使得第一压块4023将塑料圈压至第一半圆筒4018上,然后第三电动滑轨4020带动第五滑块4021向上运动,第五滑块4021带动第二电动推杆4022和第一压块4023向上运动,使得第一压块4023带动塑料圈向上运动脱离第一半圆筒4018,从而使得塑料圈掉落至第二底架6中,使用时实现了自动将塑料圈切断部分由内向外挤压,使得塑料圈切断部分的一端向外扩张,从而使得塑料圈切断部分的两端相互错开,同时实现了将残留在塑料圈外环面的胶水去除干净,然后将塑料圈推至第二底架6中。

[0036]

本发明所述的,除胶机构5包括有第十二传动杆501、第十二锥齿轮502、第十三锥齿轮503、第十三传动杆504、第二连接杆505、第一翘杆506、第三连接杆507、第十四传动杆508、第十一传动轮509、第十二传动轮5010、第二伸缩杆5011、第十三传动轮5012、第十四传动轮5013、第六滑块5014、第四电动滑轨5015、第十四锥齿轮5016、第十五锥齿轮5017、第四连接杆5018和第一扯胶杆5019;第十二传动杆501外表面依次与第十一传动轮509和第十二锥齿轮502进行固接;第十二锥齿轮502与第十三锥齿轮503相啮合;第十三锥齿轮503内部与第十三传动杆504进行固接;第十三传动杆504上方与第二连接杆505进行焊接;第二连接杆505通过圆杆与第一翘杆506进行转动连接;第一翘杆506通过圆杆与第三连接杆507进行转动连接;第三连接杆507下方与第十四传动杆508进行焊接;第十一传动轮509外环面通过皮带与第十二传动轮5010相连接;第十二传动轮5010内部与第二伸缩杆5011进行固接;第二伸缩杆5011外表面与第十三传动轮5012进行固接;第二伸缩杆5011外表面与第六滑块5014进行转动连接;第二伸缩杆5011外表面与第十四锥齿轮5016进行固接;第十三传动轮5012外环面通过皮带与第十四传动轮5013相连接;第六滑块5014下部与第四电动滑轨5015进行滑动连接;第十四锥齿轮5016侧边设置有第十五锥齿轮5017;第十五锥齿轮5017内部与第四连接杆5018进行固接;第四连接杆5018内部与第一扯胶杆5019进行插接;第十二传动杆501外表面与第二传动轮2010进行固接;第十四传动轮5013内部与第八传动杆401进行固接。

[0037]

当分离机构4将塑料圈靠近第二齿轮4016一侧的断面处向外扩张时,第二传动轮

2010带动第十二传动杆501转动,第十二传动杆501带动第十一传动轮509和第十二锥齿轮502转动,第十二锥齿轮502带动第十三锥齿轮503传动第十三传动杆504转动,第十三传动杆504带动第二连接杆505转动,使得第二连接杆505通过圆杆带动第一翘杆506运动,第一翘杆506通过圆杆带动第三连接杆507运动,使得第三连接杆507绕着第十四传动杆508进行往复摆动,此过程中,第一翘杆506先向塑料圈向外扩张的断面处运动,使得第一翘杆506插入胶带下方,然后第一翘杆506将胶带向第一扯胶杆5019撬起,使得pet硅胶带背部滑过第一扯胶杆5019,然后第一翘杆506运动回原位,此时pet硅胶带粘贴在第一扯胶杆5019上,然后第十一传动轮509通过皮带带动第十二传动轮5010转动,第十二传动轮5010带动第二伸缩杆5011转动,第二伸缩杆5011带动第十三传动轮5012和第十四锥齿轮5016转动,第十三传动轮5012通过皮带带动第十四传动轮5013转动,然后第四电动滑轨5015带动第六滑块5014向第十五锥齿轮5017运动,第六滑块5014带动第二伸缩杆5011进行伸缩运动,使得第二伸缩杆5011带动第十四锥齿轮5016与第十五锥齿轮5017相啮合,然后第十四锥齿轮5016带动第十五锥齿轮5017传动第四连接杆5018转动,第四连接杆5018带动第一扯胶杆5019转动,使得第一扯胶杆5019将胶带进行拉扯收卷,从而使得胶带和塑料圈进行分离,使用时实现了自动将胶带进行拉扯收卷,使得胶带和塑料圈进行分离,结构精简,维护简单。

[0038]

本发明所述的,第一分料轮2011外延设置有等距四个凹槽。

[0039]

可使得在第一分料轮2011旋转时塑料圈逐个掉入凹槽中,然后逐个滑出第一分料轮2011。

[0040]

本发明所述的,第一收纳盒2030内部设置有四组待处理的塑料圈。

[0041]

可实现对塑料圈的批量化处理。

[0042]

本发明所述的,第一底板2017设置有圆形通孔,且通孔位于第一半圆筒4018上方。

[0043]

可使得塑料圈从通孔处掉入至分离机构4中。

[0044]

本发明所述的,第一压块4023靠近第一半圆筒4018一侧设置有粘有酒精的短绒毛布。

[0045]

可将残留在塑料圈外环面的胶水清除干净。

[0046]

虽然已经参照示例性实施例描述了本发明,但是应理解本发明不限于所公开的示例性实施例。以下权利要求的范围应给予最宽泛的解释,以便涵盖所有的变型以及等同的结构和功能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1