高耐受性化工产品包装膜及其制备方法与流程

[0001]

本发明涉及包装膜技术领域,特别涉及一种高耐受性化工产品用包装膜及相应的生产方法。

背景技术:

[0002]

由于化工产品具有一定的腐蚀性,涉及化工产品包装时,所采用的包装膜,即要求成本低廉,又要求具有较好的耐受性。

[0003]

目前,可以采用pp(聚丙烯)作为内层材料,制作多层共挤吹膜薄膜;但是pp材料的吹膜加工较为困难,pp粒子在熔融状态下,流动性较大,即pp熔体强度很低,在吹膜时膜泡会不稳,所以需要加大吹膜风环风量,在熔体出口模时,能够迅速冷却膜泡,增加膜泡稳定性,但是熔体迅速冷却会是材料结晶度降低,结晶度低了会影响分子间距,降低耐受性。

[0004]

故基于pp粒子制成具有较好耐受性的化工产品包装膜,需要制定专门的工艺方法。

技术实现要素:

[0005]

本发明在于提供一种高耐受性化工产品包装膜及其制备方法,以期获得稳定、可靠的高耐受性化工产品包装膜。

[0006]

为达到上述发明的目的,本发明的第一个方面,提供了一种高耐受性化工产品包装膜的制备方法,其特征在于,包括如下步骤:

[0007]

步骤1,设计薄膜结构,确定其结构为lldpe/tie/pa/tie/pp;

[0008]

步骤2,准备五层挤出机;

[0009]

挤出机1加入lldpe;

[0010]

挤出机2加入tie;

[0011]

挤出机3加入pa;

[0012]

挤出机4加入tie;

[0013]

挤出机5加入pp;

[0014]

步骤3,在挤出机的出料通道上设置红外加热环,并开机预热;

[0015]

步骤4,开机生产;熔体经过挤出机经过模头,形成膜泡,膜泡经过红外加热环,再经过牵引装置,制成高耐受性化工产品包装膜产品。

[0016]

作为本发明的进一步改进,所述红外加热环的设定温度为180-220℃。

[0017]

本发明的第二个方面,提供了一种高耐受性化工产品包装膜,其特征在于,采用如上所述的制备方法而得,包装膜单体厚度为80~120μm;其中:

[0018]

lldpe,作为外层材料,其厚度范围为:20~30μm;

[0019]

tie,作为粘接层材料,其单层厚度范围为:15~20μm;

[0020]

pa,作为支撑层材料,其厚度范围为:10~20μm;

[0021]

pp,作为内层材料,其厚度范围为:20~30μm。

[0022]

作为本发明的进一步改进,包装膜单体厚度为100μm。

[0023]

作为本发明的进一步改进,

[0024]

挤出机1温度设定为220℃;

[0025]

挤出机2温度设定为220℃;

[0026]

挤出机3温度设定为250℃;

[0027]

挤出机4温度设定为225℃;

[0028]

挤出机5温度设定为225℃;

[0029]

红外加热环温度设定为220℃。

[0030]

本发明跟现有技术相比,其优势和有益效果在于:

[0031]

1、加工工艺简单,易于在现有生产设备上加设红外加热环实现;改进方便、可靠;

[0032]

2、薄膜结构可靠、稳定;薄膜结晶度好,相应的化学品耐受性也更好。

附图说明

[0033]

图1为本发明的红外加热示意图;

[0034]

图2为实施例1的薄膜温度变化曲线;

[0035]

图3为对比例的薄膜温度变化曲线。

具体实施方式

[0036]

以下结合附图和具体实施例,对本发明做进一步说明。

[0037]

本发明的提供了一种高耐受性化工产品包装膜,其结构为lldpe/tie/pa/tie/pp;其厚度为80~120μm。

[0038]

太薄或太厚,会对于lldpe、pp结构生产过程中的膜泡稳定性造成影响,造成涌料现象,经测试,总厚度控制在100um为一个较容易加工的厚度;低于80um或者高于120um,吹膜生产过程中,因为lldpe、pp的熔体强度很低,容易发生涌料现象;其中,

[0039]

lldpe,线性低密度聚乙烯,作为外层材料,其厚度范围为:20~30μm;

[0040]

pa,聚酰胺,作为支撑层材料,其厚度范围为:10~20μm;

[0041]

pp,聚丙烯,作为内层材料,与化工产品直接接触,其厚度范围为:20~30μm;

[0042]

tie,马来酸酐改性聚乙烯,作为粘接层材料,设置在支撑层材料的两侧,其厚度范围为:15-20μm。

[0043]

为确保pp粒子在吹膜结晶过程中,提高pp粒子的结晶度,进而提高整体的耐受性,如图1所示,本发明在吹膜头风环1上方,增加一组红外加热环2,对吹出的膜泡a同步进行加热,使膜泡a经过再次加热后,再缓慢冷却,由牵引装置3进行并膜,进行后续处理;采用上述装置后,给了膜泡a中材料一个缓慢结晶的过程;降低了分子间的间隙,实现了更好的耐受性。

[0044]

实施例1:五层挤出机分别对应lldpe/tie/pa/tie/pp;薄膜厚度为100um;

[0045]

挤出机1加入lldpe,挤出机1温度设定为220℃;

[0046]

挤出机2加入tie,挤出机2温度设定为220℃;

[0047]

挤出机3加入pa,挤出机3温度设定为250℃;

[0048]

挤出机4加入tie,挤出机4温度设定为225℃;

[0049]

挤出机5加入pp,挤出机5温度设定为225℃;

[0050]

红外加热环2,温度设定为220℃;

[0051]

其中,由于pe的结晶速度远超过pp,故挤出机1的温度设定要低于挤出机5的温度设定。

[0052]

熔体经过挤出机经过模头,形成膜泡a,膜泡a经过红外加热环2,再经过牵引装置3,制成高耐受性化工产品包装膜产品。

[0053]

上述红外加热环2的给薄膜一个再加热的过程,再加热可以促进薄膜的结晶产生,结晶产生并不需要很准确的温度,有降温过程就会产生结晶;薄膜加热受红外加热环2的设定温度、红外加热环2的长度、及薄膜的运行线速度等因素影响,但由于没有具体的薄膜升温要求,仅需要形成一个衔接的热环境氛围,故对红外加热环2的长度和薄膜的运行线速度均没有太严格的要求,尽可能使环境温度过渡均匀。

[0054]

膜泡a的温度变化曲线如图2所示。

[0055]

实施例2:与实施例1的区别在于,红外加热环设定:180℃;

[0056]

实施例3:与实施例1的区别在于,红外加热环设定:150℃;

[0057]

对比例:与实施例1的区别在于,红外加热环不工作;膜泡a的温度变化曲线如图3所示。

[0058]

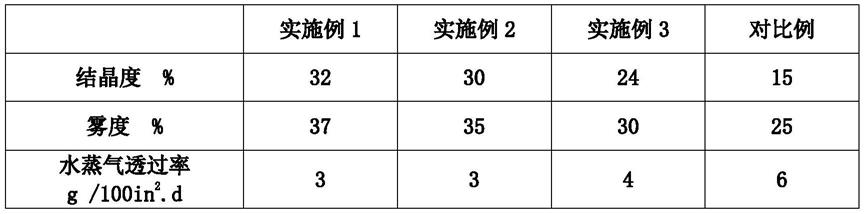

对制成的薄膜进行薄膜性能检测:

[0059][0060]

采用本发明的制备方法制备而成的高耐受性化工产品包装膜,其结晶度更好,相应的化学品耐受性也更好。

[0061]

以上已对本发明创造的较佳实施例进行了具体说明,但本发明创造并不仅限于所述的实施例,熟悉本领域的技术人员在不违背本发明创造精神的前提下还可以作出种种的等同的变型或替换,这些等同变型或替换均包含在本申请权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1