一种模具检测装置以及注塑机的制作方法

[0001]

本发明属于注塑机的技术领域,尤其涉及一种模具检测装置以及注塑机。

背景技术:

[0002]

注塑机又名注射成型机或注射机,它是将热塑性塑料或热固性塑料利用塑料成型模具制成各种形状的塑料制品的主要成型设备,其可实现对塑料加热,并对熔融塑料施加高压,进而使其射出而充满模具型腔,待熔融塑料即可得到注塑成品。

[0003]

现有的注塑机并无安装对模具尺寸和位置进行检测和识别的装置,仅靠操作人员手动测量模具的尺寸并凭经验确定模具的摆放位置。

[0004]

现有注塑机通过人工测量模具的尺寸和位置的方式,不但会花费更多时间,且如果测量不准确或放置区域不合理,不仅所打的制品不良,且在长时间使用过程中,还会引起模板受力不均造成模板裂纹,严重的可能造成机器事故。

技术实现要素:

[0005]

本发明实施例的目的在于提供一种模具检测装置,旨在解决现有注塑机通过人工测量模具的尺寸和位置的方式,不但费时费力,还无法保证其准确性的问题。

[0006]

本发明实施例是这样实现的,一种模具检测装置,设置于注塑机的模板上,包括:

[0007]

模具放置区,用于放置注塑模具;

[0008]

检测装置,用于检测放置于模具放置区的注塑模具的尺寸和/或位置;

[0009]

处理装置,与所述检测元件相连,根据所述检测装置所测量的注塑模具的尺寸和/或位置确定所述注塑模具大小和/或位置与所述模具放置区是否相匹配;以及

[0010]

输出装置,受控于所述处理装置,用于输出匹配结果和/或用于指示匹配结果的提示信息。

[0011]

优选的,所述检测装置包括第一检测组件和第二检测组件,所述第一检测组件用于对注塑模具的尺寸进行粗略检测,所述第二检测组件用于对注塑模具的位置进行精细检测,并且将所述第二检测组件的检测信号发送至所述处理装置,进一步计算可得到注塑模具的具体尺寸。

[0012]

优选的,所述模具放置区的范围尺寸为须达到的注塑模具最小底部尺寸,所述第一检测组件可发射和接收光线,设置于使光线围成的边界与所述模具放置区的边界相重合的位置,可根据放置的所述注塑模具的边缘达到或未达到光线的边界,发送对应的检测信号至所述处理装置进行处理,进而控制输出装置发出对应的提示信息。

[0013]

优选的,若所述注塑模具达到光线的边界,则所述第一检测组件则将对应的检测信号发送至所述处理装置,所述处理装置不对所述输出装置作出响应指令;若所述注塑模具未达到光线的边界,则所诉第一检测组件将对应的检测信号发送至所述处理装置,所述处理装置对所述输出装置作出响应指令,使所述输出装置发出提示信息。

[0014]

优选的,所述第二检测组件可检测所述注塑模具边缘到其本身的距离,其设置于

所述模具放置区与所述模板的边界间可对所述注塑模具各边缘进行检测的位置,所述第二检测组件将检测信号发送至所述处理装置进行处理,以得到所述注塑模具的精确位置和尺寸信息,并且根据该信息,所述处理装置对所述输出装置作出响应指令,使所述输出装置发出提示信息。

[0015]

优选的,所述处理装置对所述第二检测组件的检测信号进行处理可得到各第二检测组件与所述注塑模板各边缘的距离,并将该距离与处理装置中的预设距离进行对比,若对比结果在允许误差之内,则所述处理装置不对所述输出装置作出响应指令;若对比结果超过允许误差,所述处理装置对所述输出装置作出响应指令,使所述输出装置发出提示信息。

[0016]

优选的,当所述第二检测组件与所述注塑模板边缘的距离与处理装置中的预设距离的对比结果在允许误差之内,所述处理装置可根据各所述第二检测组件的位置信息以及所述第二检测组件检测得到的距离信息进行计算以得到所述注塑模具的具体尺寸。

[0017]

优选的,所述输出装置为报警装置,在所述注塑模具大小与所述模具放置区不匹配时,发出警报;或者

[0018]

所述输出装置为提示装置,在所述注塑模具大小与所述模具放置区不匹配时,发出提示信息;或者

[0019]

所述输出装置为制动装置,在所述注塑模具大小与所述模具放置区不匹配时,使设备暂停运行。

[0020]

本发明实施例提供的一种注塑机,包括定模板、动模板,定模板和动模板之间的区域用于放置注塑模具,并且定模板和动模板相连接的导柱,在导柱上设置有锁模油缸,所述锁模油缸与所述定模板相连,在注塑前可对定模板施加一个朝向动模板的力,使动模板与定模板将所述注塑模具夹紧,还包括设置于动模板和/或定模板上的模具检测装置,包括:

[0021]

模具放置区,用于放置注塑模具;

[0022]

检测装置,用于检测放置于模具放置区的注塑模具的尺寸和/或位置;

[0023]

处理装置,与所述检测元件相连,根据所述检测装置所测量的注塑模具的尺寸和/或位置确定所述注塑模具大小和/或位置与所述模具放置区是否相匹配;以及

[0024]

输出装置,受控于所述处理装置,用于输出匹配结果和/或用于指示匹配结果的提示信息。

[0025]

另外,所述模具检测装置的处理装置与所述锁模油缸相连,当模具位置出现异常时,所述处理装置在向输出装置发出响应指令的同时对所述锁模油缸进行控制,以对锁模油缸的输出力进行限制。

[0026]

本发明实施例提供的一种模具检测装置,通过检测装置检测放置在模具放置区的注塑模具,并将检测信号发送至处理装置中进行处理以确定注塑模具大小和/或位置与所述模具放置区是否相匹配,进而通过输出装置输出匹配结果和/或指示匹配结果的提示信息,其有益效果在于:可自动检测注塑模具的尺寸是否达标,以及位置是否准确,省时省力,不但保证了注塑成品的质量,还避免了模板因受力不均而产生裂纹,进而造成机器事故的问题。

附图说明

[0027]

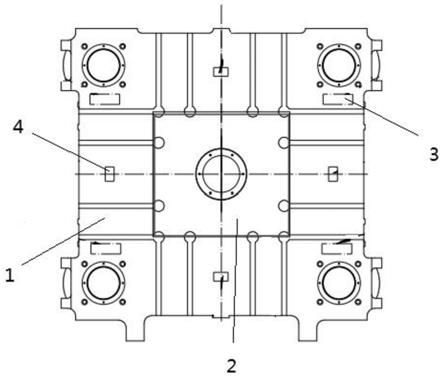

图1为本发明实施例提供的一种模具检测装置的整体结构图;

[0028]

图2为本发明实施例提供的一种注塑机的俯视图。

[0029]

附图中:1、模板;11、动模板;12、定模板;2、模具放置区;3、第一检测组件;4、第二检测组件;5、输出装置;6、导柱;7、锁模油缸。

具体实施方式

[0030]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0031]

以下结合具体实施例对本发明的具体实现进行详细描述。

[0032]

如图1所示,为本发明实施例提供的一种模具检测装置的整体结构图,该模具检测装置设置于注塑机的模板1上,包括:

[0033]

模具放置区2,用于放置注塑模具;

[0034]

检测装置,用于检测放置于模具放置区2的注塑模具的尺寸和/或位置;

[0035]

处理装置,与所述检测元件相连,根据所述检测装置所测量的注塑模具的尺寸和/或位置确定所述注塑模具大小和/或位置与所述模具放置区2是否相匹配;以及

[0036]

输出装置5,受控于所述处理装置,用于输出匹配结果和/或用于指示匹配结果的提示信息;

[0037]

在本发明的一个实施例中,通过检测装置对放置在模具放置区2的注塑模具的尺寸和/或位置进行检测,并将检测信号发送至处理装置中进行处理以确定注塑模具大小和/或位置与所述模具放置区2是否相匹配,进而通过输出装置5输出匹配结果和/或指示匹配结果的提示信息。

[0038]

在本发明实施例中,可自动检测注塑模具的尺寸是否达标,以及位置是否准确,省时省力,不但保证了注塑成品的质量,还避免了模板1因受力不均而产生裂纹,进而造成机器事故的问题。

[0039]

作为本发明的一种优选实施例,检测装置包括第一检测组件3和第二检测组件4,所述第一检测组件3用于对注塑模具的尺寸进行粗略检测,所述第二检测组件4用于对注塑模具的位置进行精细检测,并且将所述第二检测组件4的检测信号发送至所述处理装置,进一步计算可得到注塑模具的具体尺寸;其中处理装置的芯片可选用atmel公司的at91sam7se系列、at91rm9200系列,或者nxp公司的lpc2400系列和lh7a系列,此为可选的具体实现方式,本发明实施例对此不作具体限定。

[0040]

在本实施例中,通过将第一检测组件3与第二检测组件4相结合的方式实现了对注塑模具的位置和/或尺寸进行双重检测。

[0041]

其中,第一检测组件3可对注塑模具进行粗略检测,其检测目标为获取该注塑模具的底部尺寸是否达到注塑机所要求达到的最小的注塑模具底部尺寸的要求,模具放置区2的范围尺寸即为须达到的注塑模具最小底部尺寸,第一检测组件3可发射和接收光线,设置于使光线围成的边界与所述模具放置区2的边界相重合的位置,可根据放置的所述注塑模具的边缘达到或未达到光线的边界,发送对应的检测信号至所述处理装置进行处理,进而

控制输出装置5发出对应的提示信息;

[0042]

其中,第一检测组件3可以是若干光栅,也可以是其它可通过光线划分区域的元件,此为可选的具体实现方式,在此不作具体限定。本实施例中,采用光栅作为第一检测组件3,其中光栅可以是兼具收发光线功能的光栅,此种情况将光栅设置在模具放置区2的四个边角位置,也可以是相互配对的仅具有发射或接收光线的光栅,此种情况可根据实际情况将光栅设置在模板1与模具放置区2之间的区域内,只要使各光栅之间形成的光线相交而成的区域与模板1放置区重合即可;将注塑模具放置在该区域中时,第一检测组件3可检测该注塑模具是否达到该区域,如若达到该区域则将预先设定的表征

‘

达标’的检测信号发送至处理装置进行处理并得到

‘

达标’的判断结果,并根据该结果发送对应的

‘

达标’指令至输出装置5,以使其发出对应的

‘

达标’提示信息;如若装置未达到该区域则将预先设定的表征

‘

未达标’的检测信号发送至处理装置进行处理并得到

‘

未达标’的判断结果,并根据该结果发送对应的

‘

达标’指令至输出装置5,以使其发出对应的

‘

未达标’提示信息。

[0043]

第二检测组件4用于对注塑模具的位置进行精细检测,并且将所述第二检测组件4的检测信号发送至所述处理装置,进一步计算可得到注塑模具的具体尺寸;所述第二检测组件4可检测所述注塑模具边缘到其本身的距离,其设置于所述模具放置区2与所述模板1的边界间可对所述注塑模具各边缘进行检测的位置,所述第二检测组件4将检测信号发送至所述处理装置进行处理,以得到所述注塑模具的精确位置和尺寸信息,并且根据该信息,所述处理装置对所述输出装置5作出响应指令,使所述输出装置5发出提示信息。

[0044]

在本实施例中,第二检测组件4可以是若干光电距离传感器,或者其它类型的距离传感器,此为可选的具体实现方式,在此不作具体限定。第二检测组件4设置于模具放置区2与模板1的边界间,其具体位置只要满足注塑模具各边缘处于其检测范围即可,在此不作具体限定。在检测前,将第二检测组件4的初始位置坐标输入处理装置中,并可根据注塑模具的出厂信息标注的尺寸与该初始位置坐标计算出第二检测组件4与注塑模具各边缘的理论距离;在检测时,第二检测组件4可检测到其本身与注塑模板1各边缘的距离,并且产生距离检测信号;进一步,第二检测组件4将该距离检测信号发送至处理装置进行处理,处理装置可根据第二检测组件4初始坐标位置以及收到的距离检测信号计算出第二检测组件4与注塑模具各边缘的实际距离,将理论距离与实际距离相比较,若误差在规定的允许误差之内,则注塑模具处于标准位置,若误差超过允许误差,则注塑模具处于偏置状态,需对其位置进行调节;

[0045]

进一步,当理论距离与实际距离的误差在允许误差之内时,处理装置通过第二检测组件4的初始位置坐标可计算得到第二检测组件4中各检测元件间的距离,再结合其接收到的第二检测组件4与注塑模具各边缘的实际距离可计算得到注塑模具的具体尺寸大小。

[0046]

作为本发明的一种优选实施例,所述输出装置5为报警装置,在所述注塑模具大小与所述模具放置区2不匹配时,发出警报;或者

[0047]

所述输出装置5为提示装置,在所述注塑模具大小与所述模具放置区2不匹配时,发出提示信息;或者

[0048]

所述输出装置5为制动装置,在所述注塑模具大小与所述模具放置区2不匹配时,使设备暂停运行。

[0049]

在本实施例中,所述报警装置可以是警报灯,也可以是警报铃或者其它具有警报

作用的装置,所述提示装置可以是显示屏提示器,也可以是语音提示器,或者其它具有提示作用的装置,所述制动装置可以是制动闸,或者其它具有制动作用的装置,以上均为可选的具体实现方式,在此不作限定;在装置对注塑模具进行检测过程中,通过处理装置的处理以及计算确定该注塑模具的位置偏置或者尺寸不达标时,可通过对输出装置5发出响应指令,使其对使用者发出警报或提醒,抑或是对注塑机进行制动,以防止机械事故的发生。

[0050]

本发明实施例还提供的一种注塑机,包括定模板12、动模板11,定模板12和动模板11之间的区域用于放置注塑模具,并且定模板12和动模板11相连接的导柱6,在导柱6上设置有锁模油缸7,所述锁模油缸7与所述定模板12相连,在注塑前可对定模板12施加一个朝向动模板11的力,使动模板11与定模板12将所述注塑模具夹紧,还包括设置于动模板11和/或定模板12上的模具检测装置,包括:

[0051]

模具放置区2,用于放置注塑模具;

[0052]

检测装置,用于检测放置于模具放置区2的注塑模具的尺寸和/或位置;

[0053]

处理装置,与所述检测元件相连,根据所述检测装置所测量的注塑模具的尺寸和/或位置确定所述注塑模具大小和/或位置与所述模具放置区2是否相匹配;以及

[0054]

输出装置5,受控于所述处理装置,用于输出匹配结果和/或用于指示匹配结果的提示信息。

[0055]

另外,所述模具检测装置的处理装置与所述锁模油缸7相连,当模具位置出现异常时,所述处理装置在向输出装置5发出响应指令的同时对所述锁模油缸7进行控制,以对锁模油缸7的输出力进行限制。

[0056]

在本实施例中,注塑机通过在动模板11和/或定模板12上设置模具检测装置可在安装注塑模具时对其尺寸和/或位置进行检测,以确定其大小和位置是否达到规定的标准,如果未达标,便于工作人员对其进行及时调节,并且在注塑过程中还可对注塑模具的位置进行实时监控,如若其位置出现异常,还可在处理装置向输出装置5发出响应指令的同时对锁模油缸7进行控制,以对锁模油缸7的输出力进行限制,防止模板将模具压坏。

[0057]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1