一种自动化注塑成型装置及其工作方法与流程

1.本发明涉及注塑装置,具体涉及一种自动化注塑成型装置及其工作方法。

背景技术:

2.一般的,对于一些电子产品的加工,其加工步骤较为复杂。有些电子产品内需要插入pin针还需要在电子产品注塑时放入镶件。且这样的电子产品对加工的质量要求较高。这样的电子产品一般为连接器。由于市场上对于连接器这类的电子产品需求量较大,且质量要求较高。市场出现供不应求的情况。现有的生产方法人工干预较多,导致生产效率较低,生产误差较大,如何解决这个问题变得至关重要。

3.现有的方案,采用人工在产品上插入pin针,电子产品注塑时采用人工放入镶件并进行注塑。这样的方案存在以下问题:(1)人工插入pin针不能保证pin针的位置度,导致产品质量较差;(2)无法准确放入镶件导致镶件晃动,合模时产生压模风险。

技术实现要素:

4.针对现有技术的不足,本发明公开了一种自动化注塑成型装置及其工作方法,以解决现有技术中人工插入pin针不能保证pin针的位置度,导致产品质量较差和无法准确放入镶件导致镶件晃动,合模时产生压模风险等问题。

5.本发明所采用的技术方案如下:

6.一种自动化注塑成型装置;

7.包括冲压零件的冲压装置、在所述零件插入针件的插入装置、注塑所述零件的注塑装置、将镶件置于所述注塑装置内的夹持装置、将冲压后零件置于所述插入装置内的第一移动装置、将插入针件后零件置于所述注塑装置内的第二移动装置和将注塑后零件取出的第三移动装置;所述第一移动装置设置在所述冲压装置和所述插入装置之间;所述第二移动装置设置在所述插入装置和所述注塑装置之间;所述夹持装置设置在所述注塑装置靠近所述第二移动装置的一侧;所述第三移动装置设置在所述注塑装置远离所述第二移动装置的一侧。

8.进一步的技术方案为:所述冲压装置包括冲压所述零件的冲压头、驱动所述冲压头移动的第一动力装置、放置所述零件的冲压台架、设置在所述冲压台架两侧的输送机和取放所述零件的第四移动装置;所述零件放置在一侧所述输送机;所述冲压后零件放置在另一侧所述输送机;所述冲压头设置在所述第一动力装置的驱动端;所述第四移动装置包括皮带、轮架、旋转设置在所述轮架两侧的皮带轮、驱动所述皮带轮旋转的第二动力装置、升降移动所述零件的第三动力装置和水平移动所述零件的第四动力装置;所述皮带绕设在所述皮带轮上;所述皮带轮设置在所述第二动力装置的驱动端;所述轮架设置在所述第三动力装置的驱动端;所述第三动力装置设置在所述第四动力装置的驱动端。

9.进一步的技术方案为:所述第一移动装置包括第七动力装置、第八动力装置、电动转盘、设置在所述电动转盘上的第一移动支架、摆动设置在所述第一移动支架上的第二移

动支架、摆动设置在所述第二移动支架上的第三移动支架、吸附零件的第一吸盘和驱动所述第一吸盘移动的第五动力装置;所述第七动力装置驱动所述第三移动支架、所述第一吸盘和所述第五动力装置沿所述第二移动支架摆动;所述第八动力装置驱动所述第三移动支架、所述第一吸盘、所述第五动力装置、所述第二移动支架和所述第七动力装置沿所述第一移动支架摆动。

10.进一步的技术方案为:所述插入装置包括插pin针机、和放置所述冲压后零件的工作台;所述工作台上开设有仿形槽;所述冲压后零件置于所述仿形槽内;所述仿形槽内设置有限位销;所述限位销围绕所述冲压后零件设置。

11.进一步的技术方案为:所述第二移动装置包括第一移动梁、移动设置在所述第一移动梁上的第二移动梁、移动设置在所述第二移动梁上的第三移动梁、旋转设置在所述第一移动梁上的丝杆、驱动所述丝杆旋转的第九动力装置、设置在所述第二移动梁上的齿条、啮合所述齿条的齿轮、驱动所述齿轮旋转的第十动力装置、吸附所述插入针件后零件的第二吸盘、驱动所述第二吸盘摆动的第十一动力装置、驱动所述第二吸盘靠近所述插入针件后零件的第十二动力装置和设置在所述第十二动力装置驱动端的吸附支架;所述第二吸盘摆动设置在所述吸附支架上;所述第二移动梁螺纹连接所述丝杆。

12.进一步的技术方案为:所述夹持装置包括机械手臂、夹持所述镶件的第一夹持机构、放置所述镶件的放置盘和驱动所述放置盘旋转的第十三动力装置;所述第一夹持机构设置在所述机械手臂的驱动端;所述第一夹持机构包括连接件、第十四动力装置、设置在所述机械手臂驱动端的驱动架和夹持所述镶件的夹持件;所述夹持件相对摆动设置在所述驱动架上;所述连接件的一端旋转连接所述第十四动力装置的驱动端;所述连接件的另一端旋转连接所述夹持件的一端;所述夹持件的另一端夹持所述镶件。

13.进一步的技术方案为:所述注塑装置包括注塑机、第一合模、第二合模、连通所述第一合模的气压检测装置和连通所述第二合模的充气装置;所述第一合模和所述第二合模相对设置在所述注塑机内;所述第一合模上开设有放置所述镶件的放置孔;所述放置孔通过第一连接管连通第一吸气源;所述气压检测装置的检测端连通所述第一连接管;所述充气装置包括第二连接管和开合所述第二连接管的控制阀;所述第二连接管分别连通第二吸气源和气源;所述控制阀设置在所述第二连接管上。

14.进一步的技术方案为:所述第三移动装置包括主架、夹持所述注塑后零件的第二夹持机构、驱动所述第二夹持机构靠近所述注塑后零件的第十五动力装置、设置在所述主架上的第十六动力装置;所述第二夹持机构设置在所述第十五动力装置的驱动端;所述第十六动力装置驱动所述第十五动力装置和所述第二夹持机构摆动。

15.一种自动化注塑成型装置的工作方法,当自动化注塑成型装置工作时,自动化注塑成型装置的工作方法包括以下步骤:

16.a、将零件放置在冲压台架一侧的输送机上,所述输送机带动零件靠近冲压台架;第四移动装置将所述零件放置在所述冲压台架上;第一动力装置驱动冲压头冲压零件;所述第四移动装置带动冲压后零件靠近冲压台架另一侧的输送机;所述输送机带动所述冲压后零件靠近第一移动装置;

17.b、第八动力装置驱动第三移动支架、第一吸盘、第五动力装置、第二移动支架和第七动力装置沿所述第一移动支架摆动;所述第七动力装置驱动所述第三移动支架、所述第

一吸盘和所述第五动力装置沿所述第二移动支架摆动;所述第五动力装置驱动第一吸盘靠近所述冲压后零件;所述第一吸盘吸附所述冲压后零件;电动转盘驱动第七动力装置、第八动力装置、第一移动支架、第二移动支架、第三移动支架、第一吸盘、第五动力装置和所述冲压后零件旋转;所述第一吸盘不再吸附所述冲压后零件;所述冲压后零件置于插入装置内;

18.c、所述冲压后零件放置在仿形槽内;限位销限制所述冲压后零件移动;插pin针机将针件插入所述冲压后零件内;

19.d、第二吸盘吸附插入针件后零件;第九动力装置驱动丝杆旋转带动第二移动梁、第三移动梁、齿条、齿轮、第十动力装置、第二吸盘、第十一动力装置、第十二动力装置、吸附支架和所述插入针件后零件靠近注塑装置内;所述第十一动力装置驱动所述第二吸盘和所述插入针件后零件摆动;所述第十二动力装置驱动所述吸附支架、所述插入针件后零件、所述第十一动力装置向下移动;所述第十动力装置驱动所述齿轮旋转,带动所述第二吸盘、所述第十一动力装置、所述第十二动力装置、所述吸附支架和所述插入针件后零件置于第二合模内;所述第二吸盘停止吸附所述插入针件后零件;

20.e、镶件放置在放置盘上;第一夹持机构夹持住所述镶件;第十三动力装置驱动放置盘旋转完成镶件位置切换;机械手臂带动所述第一夹持机构和所述镶件靠近第一合模;所述镶件置于所述第一合模内;

21.f、第一吸气源吸附所述镶件;气压检测装置检测第一吸气源的吸附力;注塑机驱动所述第一合模和所述第二合模相互靠近合模;注塑完成后所述第一合模和所述第二合模相互远离下模;充气装置向所述第二合模内充入气体,将所述第二合模内水分排出;所述充气装置将所述第二合模内气体排出;

22.g、第十六动力装置驱动第十五动力装置和第二夹持机构摆动;所述第十五动力装置驱动所述第二夹持机构靠近注塑后零件;所述第二夹持机构夹持住所述注塑后零件;所述第十六动力装置驱动第十五动力装置、第二夹持机构和所述注塑后零件反向摆动;所述第二夹持机构松开夹持所述注塑后零件。

23.本发明的有益效果如下:本发明设计了一种自动化注塑成型装置及其工作方法完成pin针的插入。采用放置孔通过第一连接管连通第一吸气源,气压检测装置的检测端连通第一连接管。自动化注塑成型装置及其工作方法带来了如下效果:(1)通过冲压装置可以完成零件的冲压,通过第四移动装置可以完成零件的放入和取出,提高了零件的加工效率;(2)通过插pin针机可以将若干针件插在冲压后零件上,通过插入装置可以将针件准确插入冲压后零件上,提高了生产效率避免了针件的插入位置误差;(3)当镶件的放置位置出现偏差时,通过气压检测装置可以检测到气压的变化,使得注塑装置停止工作,防止第一合模和第二合模产生压模风险;(4)通过充气装置避免了人工吹水,减少了安全隐患,提高了生产效率;(5)自动化注塑成型装置可以实现零件的自动化加工,实现零件的冲压、插pin针和注塑的自动化加工,不需要人工干预提高了加工精度。

附图说明

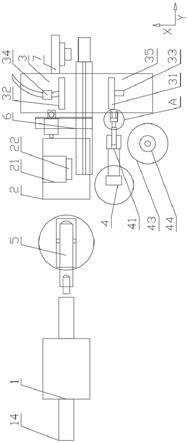

24.图1为本发明的俯视结构图。

25.图2为图1中a处的放大图。

26.图3为本发明冲压装置的主视结构图。

27.图4为本发明第一移动装置的主视结构图。

28.图5为本发明工作台的主视结构图。

29.图6为本发明第二移动装置的左视结构图。

30.图7为本发明第三移动装置的主视结构图。

31.图中:1、冲压装置;11、冲压头;12、第一动力装置;13、冲压台架;14、输送机;2、插入装置;21、插pin针机;22、工作台;23、仿形槽;24、限位销;3、注塑装置;31、第一合模;32、第二合模;33、气压检测装置;34、充气装置;35、注塑机;4、夹持装置;41、机械手臂;42、第一夹持机构;43、放置盘;44、第十三动力装置;45、驱动架;46、夹持件;47、第十四动力装置;48、连接件;5、第一移动装置;51、电动转盘;52、第一移动支架;53、第二移动支架;54、第三移动支架;55、第一吸盘;56、第五动力装置;57、第七动力装置;58、第八动力装置;6、第二移动装置;61、第一移动梁;62、第二移动梁;63、第三移动梁;64、丝杆;65、第九动力装置;66、齿条;67、齿轮;68、第十动力装置;69、第二吸盘;7、第三移动装置;71、第二夹持机构;72、第十五动力装置;73、主架;74、第十六动力装置;8、第四移动装置;81、轮架;82、皮带轮;83、第二动力装置;84、第三动力装置;85、第四动力装置;86、第十一动力装置;87、第十二动力装置;88、吸附支架;89、皮带。

具体实施方式

32.下面结合附图,说明本实施例的具体实施方式。

33.图1为本发明的俯视结构图。图2为图1中a处的放大图。图3为本发明冲压装置的主视结构图。图4为本发明第一移动装置的主视结构图。图5为本发明工作台的主视结构图。图6为本发明第二移动装置的左视结构图。图7为本发明第三移动装置的主视结构图。结合图1、图2、图3、图4、图5、图6和图7所示,本发明公开了一种自动化注塑成型装置。图中x的方向为本发明俯视结构图的前端,图中y的方向为本发明俯视结构图的右端。自动化注塑成型装置包括冲压零件的冲压装置1、在零件插入针件的插入装置2、注塑零件的注塑装置3、将镶件置于注塑装置3内的夹持装置4、将冲压后零件置于插入装置2内的第一移动装置5、将插入针件后零件置于注塑装置3内的第二移动装置6和将注塑后零件取出的第三移动装置7。第一移动装置5设置在冲压装置1和插入装置2之间。第二移动装置6设置在插入装置2和注塑装置3之间。夹持装置4设置在注塑装置3靠近第二移动装置6的一侧。第三移动装置7设置在注塑装置3远离第二移动装置6的一侧。

34.冲压装置1包括冲压零件的冲压头11、驱动冲压头11移动的第一动力装置12、放置零件的冲压台架13、设置在冲压台架13两侧的输送机14和取放零件的第四移动装置8。零件放置在一侧输送机14。冲压后零件放置在另一侧输送机14。冲压头11设置在第一动力装置12的驱动端。第四移动装置8包括皮带89、轮架81、旋转设置在轮架81两侧的皮带轮82、驱动皮带轮82旋转的第二动力装置83、升降移动零件的第三动力装置84和水平移动零件的第四动力装置85。皮带89绕设在皮带轮82上。皮带轮82设置在第二动力装置83的驱动端。轮架81设置在第三动力装置84的驱动端。第三动力装置84设置在第四动力装置85的驱动端。

35.优选的,第一动力装置12为液压缸。第一动力装置12为上下方向设置。第一动力装置12的下端为第一动力装置12的驱动端。冲压头11设置在第一动力装置12的下端。冲压台架13位于冲压头11的下方位置。输送机14分别设置在冲压台架13的左右两侧。第四移动装

置8设置在冲压台架13的下方。

36.优选的,第二动力装置83为电机。优选的,第三动力装置84为气缸。优选的,第四动力装置85为无杆气缸。轮架81为左右方向设置。皮带轮82分别旋转设置在轮架81的左右两侧。第二动力装置83设置在轮架81上。第三动力装置84为上下方向设置。第三动力装置84的上端为第三动力装置84的驱动端。轮架81的下端连接第三动力装置84的上端。第四动力装置85为左右方向设置。第四动力装置85的上端为第四动力装置85的驱动端。第三动力装置84的下端连接第四动力装置85的上端。

37.通过第四移动装置8可以将位于冲压台架13左侧的输送机14上零件移动到冲压台架13上。通过第四移动装置8可以冲压台架13上冲压后零件移动到位于冲压台架13右侧的输送机14上。位于冲压台架13右侧的输送机14带动零件远离冲压台架13。

38.通过冲压装置1可以完成零件的冲压,通过第四移动装置8可以完成零件的放入和取出。提高了零件的加工效率。

39.第一动力装置12为液压缸,液压缸型号的选择属于公知常识。本领域的技术人员可以根据装置的工作情况选择,例如可以选型号为hobe63*50

‑

a

‑

fa

‑

m2

‑

r的液压缸。

40.第二动力装置83为电机,气缸型号的选择属于公知常识。本领域的技术人员可以根据装置的工作情况选择,例如可以选型号为5ik120rgu

‑

cf的电机。

41.第三动力装置84为气缸,气缸型号的选择属于公知常识。本领域的技术人员可以根据装置的工作情况选择,例如可以选型号为sc50*200的气缸。

42.第四动力装置85为无杆气缸,气缸型号的选择属于公知常识。本领域的技术人员可以根据装置的工作情况选择,例如可以选型号为osp

‑

p25

‑

800的无杆气缸。

43.输送机14型号的选择属于公知常识。本领域的技术人员可以根据装置的工作情况选择,例如可以选型号为jxr

‑

ssj5的输送。

44.第一移动装置5包括第七动力装置57、第八动力装置58、电动转盘51、设置在电动转盘51上的第一移动支架52、摆动设置在第一移动支架52上的第二移动支架53、摆动设置在第二移动支架53上的第三移动支架54、吸附零件的第一吸盘55和驱动第一吸盘55移动的第五动力装置56。第七动力装置57驱动第三移动支架54、第一吸盘55和第五动力装置56沿第二移动支架53摆动。第八动力装置58驱动第三移动支架54、第一吸盘55、第五动力装置56、第二移动支架53和第七动力装置57沿第一移动支架52摆动。

45.优选的,第八动力装置58为气缸。优选的,第七动力装置57为气缸。优选的,第五动力装置56为气缸。电动转盘51为水平方向设置。电动转盘51的上端为电动转盘51的驱动端。第一移动支架52设置在电动转盘51的上端。第二移动支架53摆动设置在第一移动支架52的上端。第八动力装置58设置在第一移动支架52上。第八动力装置58的驱动端连接第二移动支架53的一端。第三移动支架54摆动设置在第二移动支架53的另一端。第七动力装置57设置在第二移动支架53上。第七动力装置57的驱动端连接第三移动支架54的一端。第五动力装置56设置在第三移动支架54的另一端。第一吸盘55设置在第五动力装置56的驱动端。

46.第八动力装置58为气缸,气缸型号的选择属于公知常识。本领域的技术人员可以根据装置的工作情况选择,例如可以选型号为sc50*125的气缸。

47.第七动力装置57为气缸,气缸型号的选择属于公知常识。本领域的技术人员可以根据装置的工作情况选择,例如可以选型号为sc50*150的气缸。

48.第五动力装置56为气缸,气缸型号的选择属于公知常识。本领域的技术人员可以根据装置的工作情况选择,例如可以选型号为sc50*150的气缸。

49.电动转盘51型号的选择属于公知常识。本领域的技术人员可以根据装置的工作情况选择,例如可以选型号为def

‑

320的电动转盘。

50.插入装置2包括插pin针机21、和放置冲压后零件的工作台22。工作台22上开设有仿形槽23。冲压后零件置于仿形槽23内。仿形槽23内设置有限位销24。限位销24围绕冲压后零件设置。

51.工作台22的上表面开设有仿形槽23。冲压后零件置于仿形槽23内时,仿形槽23贴合冲压后零件的外表面。限位销24嵌入冲压后零件,限位销24限制冲压后零件移动。

52.优选的,针件为pin针。通过插pin针机21可以将若干针件插在冲压后零件上。通过插入装置2可以将针件准确插入冲压后零件上,提高了生产效率,避免了针件的插入位置误差。

53.插pin针机21型号的选择属于公知常识。本领域的技术人员可以根据装置的工作情况选择,例如可以选型号为rc

‑

26a的插pin针机。

54.第二移动装置6包括第一移动梁61、移动设置在第一移动梁61上的第二移动梁62、移动设置在第二移动梁62上的第三移动梁63、旋转设置在第一移动梁61上的丝杆64、驱动丝杆64旋转的第九动力装置65、设置在第二移动梁62上的齿条66、啮合齿条66的齿轮67、驱动齿轮67旋转的第十动力装置68、吸附插入针件后零件的第二吸盘69、驱动第二吸盘69摆动的第十一动力装置86、驱动第二吸盘69靠近插入针件后零件的第十二动力装置87和设置在第十二动力装置87驱动端的吸附支架88。第二吸盘69摆动设置在吸附支架88上。第二移动梁62螺纹连接丝杆64。

55.优选的,第十二动力装置87为气缸。优选的,第十一动力装置86为气缸。优选的,第十动力装置68为电机。优选的,第九动力装置65为电机。第一移动梁61为左右方向设置。第二移动梁62前后方向设置在第一移动梁61的上端。第三移动梁63上下方向设置在第二移动梁62上。丝杆64左右方向旋转设置在第一移动梁61上。第九动力装置65连接丝杆64的驱动端。齿条66前后方向设置在第二移动梁62上。第十动力装置68为上下方向设置。第十动力装置68的下端为第十动力装置68的驱动端。齿轮67设置在第十动力装置68的下端。第十二动力装置87上下方向设置在第三移动梁63上。第十二动力装置87的下端为第十二动力装置87的驱动端。吸附支架88连接第十二动力装置87的下端。第二吸盘69的上端摆动连接吸附支架88的下端。第十一动力装置86上下方向设置在吸附支架88上。第十一动力装置86的下端为第十一动力装置86的驱动端。第十一动力装置86的下端连接第二吸盘69。

56.第十二动力装置87为气缸,气缸型号的选择属于公知常识。本领域的技术人员可以根据装置的工作情况选择,例如可以选型号为sc50*200的气缸。

57.第十一动力装置86为气缸,气缸型号的选择属于公知常识。本领域的技术人员可以根据装置的工作情况选择,例如可以选型号为sc50*200的气缸。

58.第十动力装置68为电机,电机型号的选择属于公知常识。本领域的技术人员可以根据装置的工作情况选择,例如可以选型号为5ik120rgu

‑

cf的电机。

59.第九动力装置65为电机,电机型号的选择属于公知常识。本领域的技术人员可以根据装置的工作情况选择,例如可以选型号为5ik120rgu

‑

cf的电机。

60.夹持装置4包括机械手臂41、夹持镶件的第一夹持机构42、放置镶件的放置盘43和驱动放置盘43旋转的第十三动力装置44。第一夹持机构42设置在机械手臂41的驱动端。第一夹持机构42包括连接件48、第十四动力装置47、设置在机械手臂41驱动端的驱动架45和夹持镶件的夹持件46。夹持件46相对摆动设置在驱动架45上。连接件48的一端旋转连接第十四动力装置47的驱动端。连接件48的另一端旋转连接夹持件46的一端。夹持件46的另一端夹持镶件。

61.优选的,第十三动力装置44为电机。第十三动力装置44为上下方向设置。第十三动力装置44的上端为第十三动力装置44的驱动端。放置盘43水平方向设置在第十三动力装置44的上端。

62.驱动架45的一端连接机械手臂41的驱动端。夹持件46相对摆动设置在驱动架45的另一端。第十四动力装置47设置在机械手臂41的驱动端。

63.第十三动力装置44为电机,电机型号的选择属于公知常识。本领域的技术人员可以根据装置的工作情况选择,例如可以选型号为5ik120rgu

‑

cf的电机。

64.机械手臂41型号的选择属于公知常识。本领域的技术人员可以根据装置的工作情况选择,例如可以选型号为brtirus0805a的机械手臂。

65.注塑装置3包括注塑机35、第一合模31、第二合模32、连通第一合模31的气压检测装置33和连通第二合模32的充气装置34。第一合模31和第二合模32相对设置在注塑机35内。第一合模31上开设有放置镶件的放置孔。放置孔通过第一连接管连通第一吸气源。气压检测装置33的检测端连通第一连接管。充气装置34包括第二连接管和开合第二连接管的控制阀。第二连接管分别连通第二吸气源和气源。控制阀设置在第二连接管上。

66.当第一合模31内放置好镶件时,当第二合模32内放置好插入针件后零件时,第一合模31和第二合模32合模。气压检测装置33检测第一合模31内气压是否平稳。注塑机35注塑完成后第一合模31和第二合模32下模。控制阀连通气源将第二合模32内水分排出。

67.当镶件的放置位置出现偏差时,通过气压检测装置33可以检测到气压的变化,使得注塑装置3停止工作,防止第一合模31和第二合模32产生压模风险。

68.通过充气装置34避免了人工吹水,减少了安全隐患,提高了生产效率。

69.注塑机35型号的选择属于公知常识。本领域的技术人员可以根据装置的工作情况选择,例如可以选型号为brtirus0805a的注塑机。

70.气压检测装置33型号的选择属于公知常识。本领域的技术人员可以根据装置的工作情况选择,例如可以选型号为zse30af

‑

01

‑

p的气压检测装置。

71.控制阀型号的选择属于公知常识。本领域的技术人员可以根据装置的工作情况选择,例如可以选型号为2s

‑

160

‑

15的控制阀。

72.第三移动装置7包括主架73、夹持注塑后零件的第二夹持机构71、驱动第二夹持机构71靠近注塑后零件的第十五动力装置72、设置在主架73上的第十六动力装置74。第二夹持机构71设置在第十五动力装置72的驱动端。第十六动力装置74驱动第十五动力装置72和第二夹持机构71摆动。

73.优选的,第十六动力装置74为电动旋转台。优选的,第十五动力装置72为气缸。优选的,第二夹持机构71为手指气缸。第十六动力装置74设置在主架73的上端。第十五动力装置72的一端连接第十六动力装置74的驱动端。第十五动力装置72的另一端为第十五动力装

置72的驱动端。第二夹持机构71设置在第十五动力装置72的另一端。

74.第十六动力装置74为电动旋转台,电动旋转台型号的选择属于公知常识。本领域的技术人员可以根据装置的工作情况选择,例如可以选型号为y200ra400的电动旋转台。

75.第十五动力装置72为气缸,气缸型号的选择属于公知常识。本领域的技术人员可以根据装置的工作情况选择,例如可以选型号为sc50*200的气缸。

76.第二夹持机构71为手指气缸,手指气缸型号的选择属于公知常识。本领域的技术人员可以根据装置的工作情况选择,例如可以选型号为mhc2

‑

25d的手指气缸。

77.自动化注塑成型装置可以实现零件的自动化加工,实现零件的冲压、插pin针和注塑的自动化加工,不需要人工干预,提高了加工精度。

78.本实施例的自动化注塑成型装置的工作方法,当自动化注塑成型装置工作时,自动化注塑成型装置的工作方法包括以下步骤:

79.a、将零件放置在冲压台架13一侧的输送机14上,输送机14带动零件靠近冲压台架13。第四移动装置8将零件放置在冲压台架13上。第一动力装置12驱动冲压头11冲压零件。第四移动装置8带动冲压后零件靠近冲压台架13另一侧的输送机14。输送机14带动冲压后零件靠近第一移动装置5。

80.b、第八动力装置58驱动第三移动支架54、第一吸盘55、第五动力装置56、第二移动支架53和第七动力装置57沿第一移动支架52摆动。第七动力装置57驱动第三移动支架54、第一吸盘55和第五动力装置56沿第二移动支架53摆动。第五动力装置56驱动第一吸盘55靠近冲压后零件。第一吸盘55吸附冲压后零件。电动转盘51驱动第七动力装置57、第八动力装置58、第一移动支架52、第二移动支架53、第三移动支架54、第一吸盘55、第五动力装置56和冲压后零件旋转。第一吸盘55不再吸附冲压后零件。冲压后零件置于插入装置2内。

81.c、冲压后零件放置在仿形槽23内。限位销24限制冲压后零件移动。插pin针机21将针件插入冲压后零件内。

82.d、第二吸盘69吸附插入针件后零件。第九动力装置65驱动丝杆64旋转带动第二移动梁62、第三移动梁63、齿条66、齿轮67、第十动力装置68、第二吸盘69、第十一动力装置86、第十二动力装置87、吸附支架88和插入针件后零件靠近注塑装置3内。第十一动力装置86驱动第二吸盘69和插入针件后零件摆动。第十二动力装置87驱动吸附支架88、插入针件后零件、第十一动力装置86向下移动。第十动力装置68驱动齿轮67旋转,带动第二吸盘69、第十一动力装置86、第十二动力装置87、吸附支架88和插入针件后零件置于第二合模32内。第二吸盘69停止吸附插入针件后零件。

83.e、镶件放置在放置盘43上。第一夹持机构42夹持住镶件。第十三动力装置44驱动放置盘43旋转完成镶件位置切换。机械手臂41带动第一夹持机构42和镶件靠近第一合模31。镶件置于第一合模31内。

84.f、第一吸气源吸附镶件。气压检测装置33检测第一吸气源的吸附力。注塑机35驱动第一合模31和第二合模32相互靠近合模。注塑完成后第一合模31和第二合模32相互远离下模。充气装置34向第二合模32内充入气体,将第二合模32内水分排出。充气装置34将第二合模32内气体排出。

85.g、第十六动力装置74驱动第十五动力装置72和第二夹持机构71摆动。第十五动力装置72驱动第二夹持机构71靠近注塑后零件。第二夹持机构71夹持住注塑后零件。第十六

动力装置74驱动第十五动力装置72、第二夹持机构71和注塑后零件反向摆动。第二夹持机构71松开夹持注塑后零件。

86.位于冲压台架13左侧的输送机14带动零件靠近冲压台架13。通过第二动力装置83驱动皮带轮82旋转,皮带轮82带动皮带89和零件向右移动。第三动力装置84的驱动端伸出时,皮带89、轮架81、皮带轮82和第二动力装置83向上移动。第三动力装置84的驱动端收缩时,皮带89、轮架81、皮带轮82和第二动力装置83向下移动。第三动力装置84的驱动端向右移动时,皮带89、轮架81、皮带轮82、第二动力装置83和第三动力装置84向右移动。第三动力装置84的驱动端向左移动时,皮带89、轮架81、皮带轮82、第二动力装置83和第三动力装置84向左移动。

87.电动转盘51驱动第八动力装置58、第三移动支架54、第一吸盘55、第五动力装置56、第二移动支架53、第七动力装置57和第一移动支架52向冲压装置1方向旋转。第七动力装置57驱动第三移动支架54、第一吸盘55和第五动力装置56沿第二移动支架53摆动。第八动力装置58驱动第三移动支架54、第一吸盘55、第五动力装置56、第二移动支架53和第七动力装置57沿第一移动支架52摆动。第一吸盘55完成对冲压后零件的吸附。电动转盘51驱动第八动力装置58、第三移动支架54、第一吸盘55、第五动力装置56、第二移动支架53、第七动力装置57、第一移动支架52和冲压后零件向插入装置2方向旋转。第七动力装置57驱动第三移动支架54、第一吸盘55、第五动力装置56和冲压后零件沿第二移动支架53摆动。第八动力装置58驱动第三移动支架54、第一吸盘55、第五动力装置56、第二移动支架53、第七动力装置57和冲压后零件沿第一移动支架52摆动。第一吸盘55停止吸附冲压后零件。冲压后零件置于插入装置2内。

88.插入装置2完成零件插入针件后。第二吸盘69吸附插入针件后零件。第九动力装置65驱动丝杆64旋转。丝杆64带动第二移动梁62、第三移动梁63、齿条66、齿轮67、第十动力装置68、第二吸盘69、第十一动力装置86、第十二动力装置87、吸附支架88沿第一移动梁61和插入针件后零件向右移动。第十动力装置68驱动齿轮67旋转。齿轮67沿齿条66滚动,齿轮67的带动第三移动梁63、第二吸盘69、第十一动力装置86、第十二动力装置87、吸附支架88和插入针件后零件沿第一移动梁61向前移动。第十二动力装置87的驱动端伸出驱动吸附支架88、第十一动力装置86和插入针件后零件向下移动。第十一动力装置86的驱动端伸出,第十一动力装置86驱动第二吸盘69和插入针件后零件摆动。第二吸盘69停止吸附插入针件后零件,插入针件后零件置于注塑装置3内。

89.机械手臂41带动第一夹持机构42靠近镶件。第十四动力装置47的驱动端伸出,通过连接件48带动夹持件46相互靠近夹持住镶件。机械手臂41带动第一夹持机构42和镶件靠近注塑装置3。第十三动力装置44驱动放置盘43和镶件旋转完成镶件的工位切换。第十四动力装置47的驱动端收缩,通过连接件48带动夹持件46相互远离松开镶件,镶件置于注塑装置3内。

90.注塑装置3完成插入针件后零件的注塑工作后。第十六动力装置74驱动第十五动力装置72和第二夹持机构71向注塑后零件方向摆动。第十五动力装置72驱动第二夹持机构71靠近注塑后零件。第二夹持机构71夹持住注塑后零件。第十五动力装置72驱动第二夹持机构71和注塑后零件远离注塑装置3。第十六动力装置74驱动第十五动力装置72、第二夹持机构71和注塑后零件向远离注塑装置3方向旋转。第二夹持机构71松开夹持注塑后零件完

成注塑后零件放置。

91.本实施例中,所描述的第一动力装置12为液压缸,但不限定于此,可以是能够发挥其功能的范围内的其他动力装置。

92.本实施例中,所描述的第二动力装置83为电机,但不限定于此,可以是能够发挥其功能的范围内的其他动力装置。

93.本实施例中,所描述的第三动力装置84为气缸,但不限定于此,可以是能够发挥其功能的范围内的其他动力装置。

94.本实施例中,所描述的第四动力装置85为无杆气缸,但不限定于此,可以是能够发挥其功能的范围内的其他动力装置。

95.本实施例中,所描述的第八动力装置58为气缸,但不限定于此,可以是能够发挥其功能的范围内的其他动力装置。

96.本实施例中,所描述的第七动力装置57为气缸,但不限定于此,可以是能够发挥其功能的范围内的其他动力装置。

97.本实施例中,所描述的第五动力装置56为气缸,但不限定于此,可以是能够发挥其功能的范围内的其他动力装置。

98.本实施例中,所描述的针件为pin针,但不限定于此,可以是能够发挥其功能的范围内的其他针件。

99.本实施例中,所描述的第十二动力装置87为气缸,但不限定于此,可以是能够发挥其功能的范围内的其他动力装置。

100.本实施例中,所描述的第十一动力装置86为气缸,但不限定于此,可以是能够发挥其功能的范围内的其他动力装置。

101.本实施例中,所描述的第十动力装置68为电机,但不限定于此,可以是能够发挥其功能的范围内的其他动力装置。

102.本实施例中,所描述的第九动力装置65为电机,但不限定于此,可以是能够发挥其功能的范围内的其他动力装置。

103.本实施例中,所描述的第十三动力装置44为电机,但不限定于此,可以是能够发挥其功能的范围内的其他动力装置。

104.本实施例中,所描述的第十六动力装置74为电动旋转台,但不限定于此,可以是能够发挥其功能的范围内的其他动力装置。

105.本实施例中,所描述的第十五动力装置72为气缸,但不限定于此,可以是能够发挥其功能的范围内的其他动力装置。

106.本实施例中,所描述的第二夹持机构71为手指气缸,但不限定于此,可以是能够发挥其功能的范围内的其他夹持机构。

107.在本发明实施例的描述中,还需要说明的是,除非另有明确的规定和限定,若出现术语“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

108.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利

要求,在不违背本发明的基本结构的情况下,本发明可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1