一种油箱盖注塑模具的自动脱牙装置的制作方法

[0001]

本实用新型涉及注塑模具领域,具体涉及一种油箱盖注塑模具的自动脱牙装置。

背景技术:

[0002]

一种油箱盖为塑料件,通常通过注塑机注塑成型,由于油箱盖上具有用于连接油箱的内螺纹结构,因此需要在模具上设计牙型结构,由于油箱盖的螺纹结构使得油箱盖的内部形成倒钩结构,注塑成型后无法将模具顺利取出,因此给脱模带来了巨大的麻烦,在现有技术中通常采用的方式,是将模具设置成几个镶块来共同组成模具的型芯结构,此种方式虽然解决了取模的问题,但是通常需要人工取镶块,效率低,且二次装模需要重新定位,操作繁琐,严重影响生产进度。

技术实现要素:

[0003]

针对上述现有技术中的不足之处,本实用新型提供一种油箱盖注塑模具的自动脱牙装置,其结构简单,可以实现模具的自动脱牙脱模,工作效率高。

[0004]

为了达到上述目的,本实用新型采用了以下技术方案:

[0005]

一种油箱盖注塑模具的自动脱牙装置,其特征在于:包括芯头及滑动设置在所述芯头上的第一镶块和第二镶块,所述第一镶块和第二镶块的数量为均为三个,且交替设置于所述芯头上,且所述第一镶块和第二镶块的上部外侧面共同组成油箱盖的内腔牙型结构,所述芯头具有呈六棱锥形的滑动配合部,其中与所述第一镶块配合的接触面呈梯形,与所述第二镶块配合的接触面呈矩形,所述第一镶块和第二镶块均与所述滑动配合部均通过燕尾槽结构滑动配合。

[0006]

进一步地,所述第一镶块和第二镶块的下部均具有止位部。

[0007]

进一步地,所述芯头下部为圆柱结构,且在圆柱结构的底部具有轴线方向的冷却腔。

[0008]

进一步地,所述芯头顶面为平面,且在顶面的中部具有容纳编号销的沉孔,所述编号销的顶面具有数字或文字编号,所述编号销的下部通过穿过所述芯头的轴向布置的销轴固定。

[0009]

本实用新型的有益效果包括:实现注塑模具的自动脱牙和脱模,加快了生产进度,提高了生产效率,产品质量稳定。

附图说明

[0010]

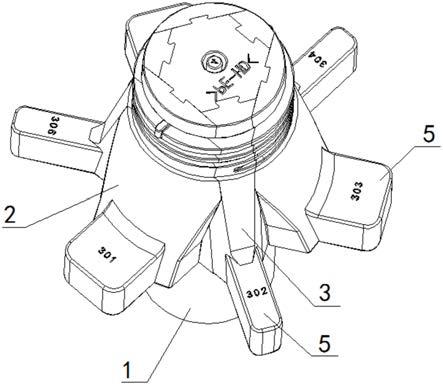

图1是本实用新型的结构示意图;

[0011]

图2是本实用新型的芯头结构示意图;

[0012]

图3是本实用新型的实施例的结构示意图。

具体实施方式

[0013]

下面结合具体实施例及附图来进一步详细说明本实用新型。

[0014]

一种如图1-3所示的油箱盖注塑模具的自动脱牙装置,包括芯头1及滑动设置在所述芯头1上的第一镶块2和第二镶块3。所述第一镶块2和第二镶块3的数量为均为三个,且交替设置于所述芯头1上,所述第一镶块2和第二镶块3的上部外侧面共同组成油箱盖的内腔牙型结构。所述芯头1具有呈六棱锥形的滑动配合部4,其中与所述第一镶块2配合的接触面呈梯形,与所述第二镶块3配合的接触面呈矩形。所述第一镶块2和第二镶块3均与所述滑动配合部4均通过燕尾槽结构滑动配合,且当所述芯头1向下抽动时,所述第一镶块2和第二镶块3向内聚拢,由此实现脱牙,其中聚拢时所述第二镶块3位于所述第一镶块2的内侧,由此避免空间干涉。

[0015]

如图1所述第一镶块2和第二镶块3的下部均具有止位部5,其作用在于所述芯头1顶出时所述第一镶块2和第二镶块3被限位在模腔底部,不会随所述芯头1轴向运动。

[0016]

如图3所示的本实用新型的一种实施例,一种油箱盖的注塑模具,包括四个上述自动脱牙装置。其中所述芯头1底部与动模板连接,实现自动抽芯完成脱牙。所述芯头1下部为圆柱结构6,且在圆柱结构6的底部具有轴线方向的冷却腔8,在动模板上具有连通该冷却腔8的冷水通道。

[0017]

如图3所示的注塑模具可以实现一模四件,生产效率高,为了区别各个型腔的产品,将所述芯头1顶面设计为平面,且在顶面的中部具有容纳编号销7的沉孔,所述编号销7的顶面具有数字或文字编号,所述编号销7的下部通过穿过所述芯头1的轴向布置的销轴固定。

[0018]

以上对本实用新型实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本实用新型实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本实用新型实施例的原理;同时,对于本领域的一般技术人员,依据本实用新型实施例,在具体实施方式以及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1