用于低VOC塑料挤出造粒的螺杆结构的制作方法

用于低voc塑料挤出造粒的螺杆结构

技术领域

[0001]

本实用新型涉及一种用于低voc塑料挤出造粒的螺杆结构。

背景技术:

[0002]

近年来,中国汽车工业保持快速发展的势头,其在国民经济中的重要地位也在不断增强,并成为支撑和拉动中国经济持续快速增长的主导产业之一;随着环保标准日趋严格,节能减排、绿色环保已是汽车行业可持续发展的主流观念,汽车内饰塑料件会散发出挥发性有机物,即voc,当车内voc达到一定浓度时,短时间内人们会感到头痛、恶心、呕吐、四肢乏力,严重时会出现抽搐、昏迷、记忆力衰退。汽车voc会伤害到人的肝脏、肾脏、大脑和神经系统,甚至可能致癌。

[0003]

汽车内饰塑料件约占整车重量的15%,占车内总面积的50%。随着汽车轻量化的发展趋势,改性塑料在汽车上的使用比例越来越大;汽车内饰塑料件的材料主要有pp、abs、pc/abs等,而上述材料在加工过程中势必会受热,而受热的产物就是voc。

[0004]

现有技术中,普遍采用双螺杆结构来提高强剪切作用以混合塑料原料,但混合不够充分,而且会因剪切而摩擦产生大量的热量,进而导致voc含量升高,并降低材料的性能,有待于进一步改进。

技术实现要素:

[0005]

针对上述现有技术的现状,本实用新型所要解决的技术问题在于提供一种能将萃取液和填充料均充分混合到原料中,进而使萃取液最大程度的萃取原料中的可挥发有机物以显著降低voc含量;并防止产生过高的剪切热以防止原料发生分解并保证了材料的性能的用于低 voc塑料挤出造粒的螺杆结构。

[0006]

本实用新型解决上述技术问题所采用的技术方案为:用于低voc 塑料挤出造粒的螺杆结构,包括螺杆和套筒,螺杆包括两个,两个螺杆均平行设于套筒内,其特征在于,每个所述螺杆从左到右依次形成有第一输送段、捏合段、第二输送段、开槽混合段、第一反向输送段、第三输送段、开槽混合段、第二反向输送段和第四输送段,所述套筒的左端开设有加料口和萃取液注入口,所述萃取液注入口设于加料口的右侧,所述套筒的中部开设有侧喂料口,所述套筒的右端开设有第一真空排气口和第二真空排气口,所述加料口和萃取液注入口均设于第一输送段的外侧,所述侧喂料口设于第三输送段的外侧;所述第一真空排气口和第二真空排气口均设于第四输送段的外侧。

[0007]

优选地,所述套筒的上侧开设有10个凹腔,所述加料口设于最左侧的一个凹腔中,所述萃取液注入口设于从左往右数的第二个凹腔中,所述侧喂料口设于从左往右数的第五个凹腔中,所述第一真空排气口设于从左往右数的第八个凹腔中,所述第二真空排气口设于从左往右数的第九个凹腔中。

[0008]

优选地,所述第二输送段和开槽混合段均由多个sme螺纹元件组成,多个所述sme螺纹元件首尾相接;每个所述sme螺纹元件的外侧均开设有一个环向分布的槽口。

[0009]

优选地,还包括剪切块,所述剪切块包括多个,多个所述剪切块沿圆周方向等角度的固定在捏合段的外侧,每个所述剪切块均垂直于螺杆的轴向。

[0010]

与现有技术相比,本实用新型的优点在于:本实用新型借助第二输送段处的每个sme螺纹元件上的槽口减慢了初级混合料的进给速度,进而延长了初级混合料的混合时间,进而实现了第一次充分混合,使得萃取液能最大程度的萃取原料中的可挥发有机物,从而显著降低了voc含量;并借助第一反向输送段使得混合料反向输送一定距离,防止初级混合料产生过高的剪切热,从而防止原料发生分解,保证了材料的性能;此外,本实用新型还借助开槽混合段处的每个sme螺纹元件上的槽口减慢了二级混合料的进给速度,进而延长了二级混合料的混合时间,进而实现了第二次充分混合,从而大幅改善了材料的性能。

附图说明

[0011]

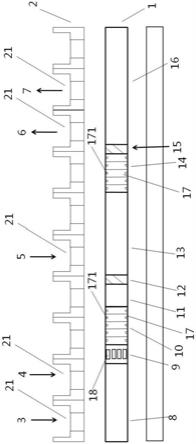

图1为本实用新型的前视结构图。

具体实施方式

[0012]

除非另外定义,本实用新型使用的技术术语或者科学术语应当为本实用新型所属领域内具有一般技能的人士所理解的通常意义。本实用新型中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

[0013]

为了保持本实用新型实施例的以下说明清楚且简明,本实用新型省略了已知功能和已知部件的详细说明。

[0014]

如图1所示,一种用于低voc塑料挤出造粒的螺杆结构,包括螺杆1和套筒2,螺杆1包括两个,两个螺杆1均平行设于套筒2内,每个螺杆1从左到右依次形成有第一输送段8、捏合段9、第二输送段10、开槽混合段11、第一反向输送段12、第三输送段13、开槽混合段14、第二反向输送段15和第四输送段16,套筒2的左端开设有加料口3和萃取液注入口4,萃取液注入口4设于加料口3的右侧,套筒2的中部开设有侧喂料口5,套筒2的右端开设有第一真空排气口6和第二真空排气口7,加料口3和萃取液注入口4均设于第一输送段8的外侧,侧喂料口5设于第三输送段13的外侧;第一真空排气口6和第二真空排气口7均设于第四输送段16的外侧。

[0015]

套筒2的上侧开设有10个凹腔21,加料口3设于最左侧的一个凹腔21中,萃取液注入口4设于从左往右数的第二个凹腔21中,侧喂料口5设于从左往右数的第五个凹腔21中,第一真空排气口6设于从左往右数的第八个凹腔21中,第二真空排气口7设于从左往右数的第九个凹腔21中。

[0016]

第二输送段10和开槽混合段14均由多个sme螺纹元件17组成,多个sme螺纹元件17首尾相接;每个sme螺纹元件17的外侧均开设有一个环向分布的槽口171。

[0017]

在本实用新型的一个优选实施例中,还包括剪切块18,剪切块 18包括多个,多个

剪切块18沿圆周方向等角度的固定在捏合段9的外侧,每个剪切块18均垂直于螺杆1的轴向。

[0018]

使用时:两个螺杆1相互反向转动,通过加料口3将原料喂入到套筒2内并将萃取液经由萃取液注入口4喂入到套筒2内,然后在第一输送段8的作用下向右进给,在经过捏合段9时,在多个剪切块 18的作用下均匀粉碎以形成初级混合料;然后初级混合料进入第二输送段10,初级混合料在每个sme螺纹元件17的槽口171的作用下产生“漏流”现象,即减小了进给流量,从而增加初级混合料在第二输送段10中的停留时间;接着,初级混合料进入第一反向输送段12 并被反向输送回第二输送段10处继续反复混合,从而提高了混合效果,并防止初级混合料产生过高的剪切热;再通过侧喂料口5将填充料喂入到套筒2中以与初级混合料混合以形成二级混合料,二级混合料在第三输送段13的作用下,进入开槽混合段14,二级混合料在每个sme螺纹元件17的槽口171的作用下再次产生“漏流”现象,从而增加二级混合料在开槽混合段14中的停留时间,接着,二级混合料进入第二反向输送段15并被反向输送回开槽混合段14处继续反复混合,从而提高了混合效果;然后混合料在第四输送段16的作用下向外挤出以进行牵引和造粒,此过程中,套筒2内的空气经由第一真空排气口6和第二真空排气口7向外排出;而sme螺纹元件17属于现有技术。

[0019]

本实用新型借助第二输送段10处的每个sme螺纹元件17上的槽口171减慢了初级混合料的进给速度,进而延长了初级混合料的混合时间,进而实现了第一次充分混合,使得萃取液能最大程度的萃取原料中的可挥发有机物,从而显著降低了voc含量;并借助第一反向输送段12使得混合料反向输送一定距离,防止初级混合料产生过高的剪切热,从而防止原料发生分解,保证了材料的性能;此外,本实用新型还借助开槽混合段14处的每个sme螺纹元件17上的槽口171减慢了二级混合料的进给速度,进而延长了二级混合料的混合时间,进而实现了第二次充分混合,从而大幅改善了材料的性能。

[0020]

最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的技术人员应当理解,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神与范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1