液态硅胶阀针系统的制作方法

[0001]

本实用新型涉及液态硅胶成型技术领域,更具体地,本实用新型涉及一种用于硅胶成型中使用的多阀针驱动系统。

背景技术:

[0002]

液态硅胶产品在电子、汽车、医疗等各种行业是都有着广泛地应用。液态硅胶产品可以采用注塑的方式、大量、快速硫化、重复性机械生产,其产品表现为较好的热稳定性、抗寒性,优良的电绝缘性能,燃烧时不会产生有毒的物质等。

[0003]

液态硅胶材料膨胀系数较高,加热时会发生膨胀,冷却时却有微小的收缩,因此,在液态硅胶阀针系统中通常采用冷流道加工,使液态硅胶材料保持较低温度和流动性,并且冷流道采用闭合式系统,在注射循环中,闭合式系统在每一个流道中都采用“封胶针”或“阀针”来控制液态硅胶材料的准确计量。

[0004]

为了能够提高液态硅胶制品的生产效率,通常采用一模多腔的模具来生产制造硅胶制品,即,一个模具设定了多个模腔。相对应地,阀针系统中也设置了多个阀针和冷流道喷嘴,与每一个模腔相对应。而这些阀针和冷流道喷嘴是受到统一的控制的。当前,采用气缸来控制阀针相对模穴注口的开闭。

[0005]

然而,对于这样的多腔模具,在注塑时,这些阀针必须同时开闭,否则很容易出现进胶不平衡的问题。现有的设备采用气缸,对于多穴模具,会有多套气缸组件,这种现有设备存在一些问题。一方面每个阀针的端部均配备有气缸组件,因此,整个驱动组件体积庞大。另一方面,液态硅胶是一种流动性特别好的材料,极小的缝隙也会出现材料的流动,所以,对于模具精度的要求极高,然而现有的多套气缸的运动同步性上还存在不足,而且阀针的移动量也不能被精准控制。此外,采用气缸驱动的阀针系统由于气缸压力的限制以及结构上的复杂性导致了其扩展性差。

技术实现要素:

[0006]

为克服上述现有技术中的不足,本实用新型提供了一种液态硅胶阀针系统,所述硅胶阀针系统包括驱动器、传动组件和模制组件,其中所述模制组件进一步包括多个阀针、流道板、流道喷嘴以及具有多个模腔的模仁,每个模穴具有一个注入孔,多个阀针的每一个分别对应于多个模穴中的一个,所述阀针在第一方向中相对所述模穴的所述注入孔在打开位置和关闭位置之间移动;其中,所述驱动器为电缸驱动器,并且所述传动组件将所述电缸驱动器产生的驱动力传送到所述阀针。

[0007]

根据本实用新型的一个方面,电缸驱动器沿与所述第一方向垂直的第二方向施加所述驱动力,述传动组件构造成将沿所述第二方向施加的驱动力转换成沿第一方向的驱动力以移动所述阀针。

[0008]

根据本实用新型的另一个方面,传动组件包括拉杆和随所述拉杆动作的凸轮机构,所述拉杆的一端连接到所述电缸驱动器的驱动构件。

[0009]

根据本实用新型的再一个方面,所述凸轮机构包括固定于所述拉杆或一体形成在所述拉杆中的凸轮槽以及相对所述阀针固定的从动件,当所述电缸驱动器动作时,所述从动件能够沿所述凸轮槽作往复运动。

[0010]

根据本实用新型的再一个方面,所述液态硅胶模系统包括多个所述拉杆,多个所述拉杆平行设置,多个所述阀针布置在相邻的两个拉杆之间。

[0011]

根据本实用新型的再一个方面,多个所述阀针固定在同一阀针固定板上,所述从动件相对所述阀针固定板固定。

[0012]

根据本实用新型的再一个方面,所述凸轮槽包括沿所述第二方向的第一平行段和第二平行段以及在第一平行段和第二平行段之间的倾斜段,所述第一平行段和所述第二平行段在第一方向中错开。

[0013]

根据本实用新型的再一个方面,所述拉杆沿第二方向的一端连接到电缸,所述拉杆的另一端设有连接部,所述连接部构造成连接另一拉杆的一端。

[0014]

根据本实用新型的再一个方面,所述系统还包括固定座,所述电缸驱动器借助于所述固定座固定安装。

[0015]

本实用新型的技术方案采用电缸驱动器来代替原有的气缸驱动器,由于不受气压影响,阀针移动更平稳、噪音小,而且能够更为精确地控制阀针的打开度。固定在同一块固定板上的阀针在传动组件的作用下运动的一致性得以保证。而且,由于不存在气缸本体,阀针的间距相对地可以设定地更小。

[0016]

此外,根据本实用新型的系统中尤其是电缸在复杂的环境下工作只需要定期的注脂润滑,无易损件,系统的维护更便利,维护成本降低。

[0017]

根据本实用新型的液态硅胶阀针系统可扩展性强,在电缸驱动器功率范围内,只需简单地安装步骤便可以任意地增加阀针。此外,通过选择不同形状的凸轮槽就可以很容易地实现阀针打开度的设定。

附图说明

[0018]

为了更完全理解本实用新型,可参考结合附图来考虑示例性实施例的下述描述,附图中:

[0019]

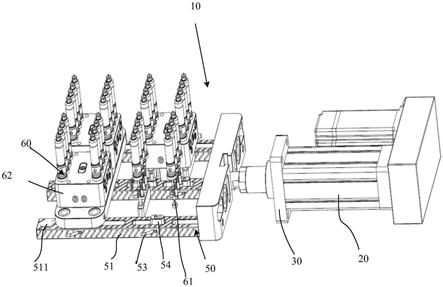

图1为根据本实用新型较佳实施例的液态硅胶模阀针系统的立体图。

[0020]

图2为根据本实用新型的较佳实施例的液态硅胶阀针系统的传动组件中的拉杆细节的放大示意图。

[0021]

图3为根据本实用新型的较佳实施例的渐液态硅胶阀针系统的模制部分的局部放大剖面图。

[0022]

附图标记

[0023]

10

ꢀꢀ

液态硅胶阀针系统

[0024]

20

ꢀꢀ

电缸驱动器

[0025]

30

ꢀꢀ

固定座

[0026]

50

ꢀꢀ

传动组件

[0027]

51

ꢀꢀ

拉杆

[0028]

511

ꢀꢀ

连接部

[0029]

53

ꢀꢀ

凸轮槽

[0030]

531

ꢀꢀ

第一平行段

[0031]

532

ꢀꢀ

第二平行段

[0032]

533

ꢀꢀ

倾斜段

[0033]

54

ꢀꢀ

从动件

[0034]

60

ꢀꢀ

模制组件

[0035]

61

ꢀꢀ

阀针

[0036]

62

ꢀꢀ

流道板

[0037]

63

ꢀꢀ

冷流道喷嘴

[0038]

64 模仁

[0039]

65

ꢀꢀ

阀针固定板

具体实施方式

[0040]

下面结合具体实施例和附图对本实用新型作进一步说明,在以下的描述中阐述了更多的细节以便于充分理解本实用新型,但是本实用新型显然能够以多种不同于此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下根据实际应用情况作类似推广、演绎,因此不应以此具体实施例的内容限制本实用新型的保护范围。

[0041]

图1示出了根据本实用新型的较佳实施例的液态硅胶阀针系统10的立体图,为清楚表示内部结构,移去了一部分零件以使部分阀针露出。液态硅胶阀针系统10主要包括电缸驱动器20、传动组件50和模制组件60。电缸驱动器20连接到传动组件50,而传动组件50又进一步与模制组件60中的阀针61相连以使它们在模制过程中作往复移动。

[0042]

如图2和图3所示,模制组件60进一步包括呈阵列排布的多个阀针61、用于提供模制材料流道的流道板62、冷流道喷嘴63以及具有多个模腔的模仁64。在图1示出的阀针系统10中设置了32个相同的阀针61,这32个阀针61以4排8列的形式成阵列排布。

[0043]

根据本实用新型,采用电缸驱动器20为阀针61提供驱动力,它通过传动组件50连接到阀针61,以使每个阀针61沿阀针61轴向方向相对模制组件60可动。在模制过程中,每个阀针61在电缸驱动器20的驱动下相对于每个模腔的注入口在打开位置和关闭位置之间移动,在实际使用中,这两个位置沿轴向方向的移动量大约在2-6mm之间,在较佳实施例中,阀针61沿其轴向方向的位移量设定为4mm。

[0044]

如图1所示,电缸驱动器20沿垂直于轴向方向的侧向方向布置在模制组件60的一侧。换言之,电缸驱动器20沿侧向方向施加驱动力,该驱动力再通过传动组件50转换成作用在阀针61上的沿轴向方向的驱动力。在较佳实施例中,电缸驱动器20还包括一个固定座30,电缸驱动器20借助于该固定座30相对于模制组件60安装在一个固定的位置上。

[0045]

电缸驱动器20通常为伺服电机与丝杆组件一体化的模块化产品,在电缸驱动器20中丝杆组件将伺服电机的旋转运动转换成直线运动。与传统的使用气缸的阀针系统相比,电缸驱动器20能够更精确地控制系统中阀针的驱动位置、施加的驱动力和驱动速度。

[0046]

接着,结合图2和图3说明液态硅胶阀针系统10中的传动组件50和模制组件60。图2示出了用于使传动组件50中的拉杆的细节,而图3则示出了位于冷流道喷嘴中的阀针61。图3所示的模制组件60中的阀针61相对模仁64处于关闭位置。

[0047]

在模制组件60中,阀针61从上而下依次穿设通过阀针固定板65、流道板62、冷流道喷嘴63,直到其针尖状的末端抵靠到模仁64上的注入口。较佳实施例的阀针系统设置了32个阀针,其中每8个阀针61成一组,被支承在同一个阀针固定板65上并且共用一个流道板62。流道板62中的流道连通于冷流道喷嘴63中的流道,以将模制材料源(未示出)中的液态硅胶材料输送到膜仁64处。

[0048]

传动组件50介于在模制组件60和电缸驱动器20之间。在较佳实施例中,传动组件50包括拉杆51和凸轮机构。拉杆51的一端被连接到电缸驱动器20的驱动部件。通常,至少设置有两根拉杆51,它们平行并分隔开一段距离布置在多个阀针61的两侧。拉杆51平行于电缸驱动器20的施力方向延伸。在如图1所示的较佳实施例中,设置了三根拉杆51,它们等间距地平行布置,并且每相邻的两根拉杆51之间布置一组阀针61。应当理解,拉杆51的数量和布置方式不仅限于此,它们可以根据阀针61的数量和排布方式以及阀针系统的功率大小适当地设定。

[0049]

在较佳实施例中,凸轮机构包括凸轮槽53和相对于阀针61固定的从动件54。在模制过程中,随着电缸驱动器20的驱动构件的往复动作,从动件54能够沿凸轮槽53作往复运动。

[0050]

从动件54可以是一个整体件,也可以由几个零件组装而成。从动件54可以采用紧固件固定到阀针固定板65上,具体可以固定到阀针固定板65的与阀针61相反的一个表面上,从而带动阀针固定板65以及固定于固定板65的多个阀针移动。在图1所示的较佳实施例中,拉杆51在面向阀针61的一侧上形成有凹部,从动件54可滑动地插入在凹部中,从动件54的一部分插入在凸轮槽53中,凹部的设置形式能够限制从动件54沿拉杆51作直线移动。

[0051]

在本实用新型的较佳实施例中,凸轮槽53直接形成在拉杆51中。可以设想,在其替代实施例中,凸轮机构不是与拉杆51一体形成的,也可以是连接到拉杆51上的附加凸轮部件。

[0052]

凸轮槽53的具体形状决定了拉杆51及阀针61的移动量。如图2所示,凸轮槽53包括第一平行段531和第二平行段532以及在第一平行段531和第二平行段532之间的倾斜段533,第一平行段531和所述第二平行段532沿阀针61的轴向方向中错开。两个平行段531、532之间的距离即为阀针61移动的距离,当从动件54处于上部的第一平行段531中时,阀针61处于打开位置,而当从动件54处于下部的第一平行段531中时,阀针61处于关闭位置。第一平行段531和第二平行段532大致平行于电缸驱动器20的施力方向延伸,也基本平行于拉杆51的延伸方向。第一平行段531、倾斜段533和第二平行段532平滑地连接,以便从动件54能够在其中平顺地滑动。可以理解的是,凸轮槽53的倾斜段533相对于平行段的角度可以根据期望的移动量、电缸驱动器20的功率进行设计。

[0053]

此外,如图1所示液态硅胶阀针系统10的拉杆51的一端连接到电缸驱动器20的驱动构件上,而相对的另一端优选地可设置连接部511。该连接部511可构造成适于与另一拉杆51的端部上的连接部相匹配。这种构造实现了模制组件60的可扩展性。在某些应用中,可能会遇到需要增加模穴的数量的情况,相应地就需要增加模制组件60中阀针61的数量。在根据本实用新型的阀针系统10中,当需要增加阀针61时,在电缸驱动器20功率足够的情况下,可以沿拉杆51的延伸方向在其远离电缸驱动器20的一端上再附接一组拉杆51,具体可以通过连接部进行连接另一套模制组件60(包括阀针固定板、阀针、冷流道喷嘴),这样就能

够十分方便地对原阀针系统的进行扩展或改型。

[0054]

本实用新型的技术方案采用电缸驱动器20来代替原有的气缸驱动器,由于不受气压影响,阀针61移动更平稳、噪音更小,而且能够更为精确地控制阀针61的打开度。固定在同一块阀针固定板65上的阀针61在传动组件50的作用下运动的一致性得以保证。而且,由于不存在气缸本体,阀针61的间距相对地可以设定地更小

[0055]

此外,根据本实用新型的系统10中尤其是电缸在复杂的环境下工作只需要定期的注脂润滑,无易损件,系统10的维护更便利,维护成本降低。

[0056]

根据本实用新型的液态硅胶阀针系统10可扩展性强,在电缸驱动器20功率范围内,只需简单地安装步骤便可以任意地增加阀针61。此外,通过选择不同形状的凸轮槽53就可以很容易地实现阀针打开度的设定。

[0057]

本实用新型虽然以较佳实施例公开如上,但其并不是用来限定本实用新型,任何本领域技术人员在不脱离本实用新型的精神和范围内,都可以做出可能的变动和修改。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所作的任何修改、等同变化及修饰,均落入本实用新型权利要求所界定的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1