一种注塑产品Header的上料装置的制作方法

一种注塑产品header的上料装置

技术领域

1.本实用新型涉及手机零件的输送装置,特别涉及一种注塑产品header 的上料装置。

背景技术:

2.手机零部件中,header产品为批量化浇模注塑生产,然后需要后期且 in脚以及其它加工工序,需要频繁的移动header产品;现在采用人工移动以及放置到加工位置,存在速度慢,效率差,而且位置放置精度低,使得后续加工产生不良,良品率低,而且存在人为因素误差,容易损伤人手以及产品表面。

技术实现要素:

3.为了解决上述问题的一个或多个,本实用新型提供了一种注塑产品 header的上料装置。

4.根据本实用新型的一个方面,该一种注塑产品header的上料装置包括移料板以及若干个导向支架、缓冲部、取料模组,

5.移料板上表面中间连接机械手,移料板设有若干个夹取位置,夹取位置和待取放header的分布相同,每个夹取位置的横向两端分别轴套直线轴承且中间连接缓冲座,缓冲座纵向两端分别设有垂导孔;

6.每个导向支架包括两组相互轴套配合的直线轴承和导向轴,两个导向轴上端分别垂直连接上联板两端且下端分别垂直连接下联板两端,从而形成矩形支架;

7.缓冲部包括缓冲座以及两个内导轴,内导轴在垂导孔内上下滑动,两个内导轴下端分别连接在下联板中间两端,内导轴外壁轴套第一弹簧,第一弹簧下端贴合下联板上且上端贴合缓冲座;

8.取料模组包括主块以及两个夹块;主块垂直连接在下联板下,主块下端的安装孔固定有定位销;主块侧面安装一个夹取气缸,夹取气缸的两个夹爪分别插入且固定在夹块的第一通孔内,每个夹块的内侧面连接保护板。

9.在一些实施方式中,缓冲座两端向上延伸形成凸座,垂导孔贯穿凸座,垂导孔下端形成大直径的弹簧孔,弹簧孔的上端壁为上定位面,第一弹簧上端进入弹簧孔且贴合上定位面。

10.在一些实施方式中,每个夹取位置包括两个横向排布的垂向轴承孔,两个轴承孔分别轴套直线轴承,两个轴承孔之间设有一个纵向的矩形凹槽,矩形凹槽固定缓冲座。

11.在一些实施方式中,移料板上设有四个矩形结构的管路孔;在每两个管路孔下,移料板下表面中间还安装一个集成气阀;在两个集成气阀之间设有一个集成电座。

12.在一些实施方式中,移料板下表面中间两端分别安装一个定位轴,定位轴和料台上的直线轴承相配合。

13.在一些实施方式中,移料板的中间耳板分别安设有一个阶梯通孔,定位轴上端插

入下阶孔,螺纹件通过上阶孔并旋入定位轴的螺纹盲孔内;每个定位轴上端还轴套在一个稳定座。

14.在一些实施方式中,下联板下表面中间还设有凸圆柱且下表面还设有定位槽,凸圆柱轴套在夹取气缸上端的中心孔内,主块上端位于定位槽内。

15.在一些实施方式中,第一通孔下端形成有定位面,夹爪的下端面贴合定位面,圆柱头螺钉通过第一阶梯通孔螺纹连接夹块;第一通孔的外壁还设有第一销孔,防转定位销固定在第一销孔并进入夹块的第二销孔。

16.在一些实施方式中,保护板上设有沉头通孔,沉头螺钉穿过沉头通孔固定在夹爪内壁;保护板为优力胶材质。

17.在一些实施方式中,定位销为椭圆柱,定位销下端形成圆锥端;

18.主块侧表面还形成第二通孔,第二通孔下端面连通安装孔且上端设有定位盲孔;定位销上端为大直径的端环,端环的定位柱和定位盲孔之间设有第二弹簧;其中一个定位销为定位吸嘴。

附图说明

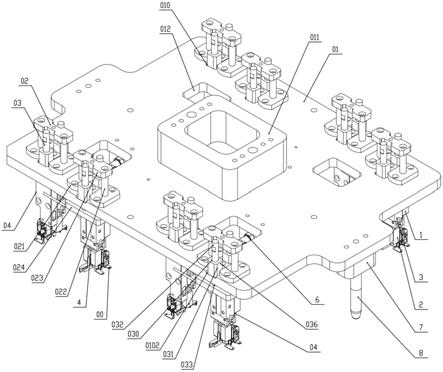

19.图1为本实用新型一实施方式的一种注塑产品header的上料装置的三维示意图;

20.图2为图1所示注塑产品header的三维示意图;

21.图3为图1所示移料板的三维示意图;

22.图4为图1所示导向支架以及缓冲部的三维示意图;

23.图5为图4所示导向支架以及缓冲部的剖视示意图;

24.图6为图1所示取料模组的三维示意图;

25.图7为图6所示主块的局部放大示意图;

26.图8为图6所示夹块的三维示意图;

27.图9为图8所示夹块的剖视示意图;

28.图10为图6所示保护板的三维示意图;

29.图11为图6所示夹取气缸的三维示意图;

30.header00,低顶端001,高顶端002,定位孔003;

31.移料板01,夹取位置010,垂向轴承孔0101,矩形凹槽0102,穿孔0103;矩形环座011,管路孔012,中间耳板013;

32.导向支架02,直线轴承021,导向轴022,上联板023,下联板024,凸圆柱025,定位槽026,避让孔027;

33.缓冲部03,垂导孔030,缓冲座031,内导轴032,第一弹簧033,弹簧孔034,上定位面035,凸座036;

34.取料模组04,主块1,安装孔11,第二阶梯通孔12,第二通孔13,定位盲孔14;夹块2,第一通孔20,定位面21,第一阶梯通孔22,第一螺纹孔23,直角切口24,第一销孔25;夹取气缸3,夹爪30,第二螺纹孔301,缸筒31,第三螺纹孔311,垂向槽孔312,位置传感器32,直角铜接头33,导轨34,中心孔35;保护板4,沉头通孔41;定位销5,端环51,定位柱 52,缓冲弹簧53,圆锥端54,集成气阀6,稳定座7,定位轴8。

具体实施方式

35.下面结合附图对本实用新型作进一步详细的说明。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

36.图1至图11示意性地显示了根据本实用新型的一种实施方式的一种注塑产品header的上料装置。如图所示,该装置包括移料板01以及若干个导向支架02、缓冲部03、取料模组04,

37.移料板01上表面中间连接机械手,移料板01设有若干个夹取位置010,夹取位置010和待取放header00的分布相同,每个夹取位置010的横向两端分别轴套直线轴承021且中间连接缓冲座031,缓冲座031纵向两端分别设有垂导孔030;

38.每个导向支架02包括两组相互轴套配合的直线轴承021和导向轴022,两个导向轴022上端分别垂直连接上联板023两端且下端分别垂直连接下联板024两端,从而形成矩形支架;

39.缓冲部03包括缓冲座031以及两个内导轴032,内导轴032在垂导孔 030内上下滑动,两个内导轴032下端分别连接在下联板024中间两端,内导轴032外壁轴套第一弹簧033,第一弹簧033下端贴合下联板024上且上端贴合缓冲座031;

40.取料模组04包括主块1以及两个夹块2;主块1垂直连接在下联板024 下,主块1下端的安装孔11固定有定位销5,定位销5和header00的高顶端002的定位孔003相配合;主块1侧面安装一个夹取气缸3,夹取气缸3 的两个夹爪30分别插入且固定在夹块2的第一通孔20内,每个夹块2的内侧面连接一个软质具有弹性的保护板4;保护板4夹取贴合header00中间位置的低顶端001的两侧面。

41.该装置实现了多个header00的自动化夹取、移动以及放置,采用导向支架02进行高精度上下移动,缓冲座缓冲各个取料模组04的差异应力;取料模组04稳定而柔和的夹紧,定位销5预定位产品,保护板4弹性保护 header00的表面,从而实现了自动化稳定精准安全夹取产品,其有益效果是:其一,自动化夹放多个产品,速度快,效率高,适宜于大规模连续化作业,而且无人化作业,消除了人为因素误差,同时保证了作业人员的安全;其二,每个产品对应一个取料模组04,每个取料模组04采用一个导向支架02上下导向,缓冲座03缓冲应力,实现了各个产品的良好夹紧;其三,取料模组04采用定位销5预定位结合特制的夹取气缸3,对于header00 复杂轮廓的产品,能够实现良好高精度的夹取放置,产品位置度高,良品率高,保护板5能够保护产品表面,提高产品表面质量;其四,每个导向支架02为矩形支架,刚度高,稳定性好,移动中无左右晃动;其五,缓冲部03采用两个第一弹簧033,能够实现良好的缓冲效果。

42.优选的,缓冲座031两端向上延伸形成凸座036,垂导孔030贯穿凸座 036,垂导孔030下端形成大直径的弹簧孔034,弹簧孔034的上端壁为上定位面035,垂导孔030的直径和内导轴032相同,弹簧孔034和第一弹簧 034的大径相配合;第一弹簧033上端进入弹簧孔034且贴合上定位面035。其有益效果是:该结构使得第一弹簧033具有良好的定位性能,同时降低产品尺寸。

43.优选的,每个夹取位置010包括两个横向排布的垂向轴承孔0101,两个轴承孔0101分别轴套一个直线轴承021,两个轴承孔0101之间设有一个纵向的矩形凹槽0102,矩形凹槽

0102内设有两个大直径的穿孔0103,第一弹簧033中间位于穿孔0103内,矩形凹槽0102内固定缓冲座031。

44.优选的,移料板01上表面中间通过矩形环座011连接机械手;

45.移料板01上设有四个矩形结构的管路孔012;主气管或主电线通过管路孔012;其有益效果是:管路孔012方便光线的布置,设备整体性能好,无混乱造成的难以管理现象。

46.在每两个管路孔012下,移料板01下表面中间还安装一个集成气阀6;在两个集成气阀6之间设有一个集成电座。其有益效果是:集成气阀6以及集成电座能够规整管线。

47.优选的,集成气阀6两端分别安装有一个进气口以及一个出气口,进气口以及出气口连通主气路,集成气阀6的若干个分气口分别连通相对的4 个夹取气缸3;

48.集成电座的多个接线端分别电连接每个夹取气缸3的位置传感器32。

49.优选的,移料板01下表面中间两端分别安装一个定位轴8,定位轴8 和料台上的直线轴承相配合。其有益效果是:定位轴8具有良好的整体导向性能。

50.优选的,移料板01的中间耳板013分别安设有一个阶梯通孔,定位轴 8上端插入阶梯通孔的下阶孔,螺纹件通过阶梯通孔的上阶孔并旋入定位轴 8上端面的螺纹盲孔内;

51.每个定位轴8上端还轴套在一个稳定座7内,稳定座7的阶梯通孔内的螺钉和移料板01螺纹连接。其有益效果是:稳定座7能够使得定位轴8 定位良好,无左右前后晃动。

52.优选的,下联板024下表面中间还设有凸圆柱025且下表面还设有定位槽026以及避让孔027,凸圆柱025轴套在夹取气缸3上端的中心孔35 内,位置传感器32的上端位于避让孔027内,主块1上端位于定位槽026 内。

53.优选的,夹块2上设有垂向的第一通孔20,第一通孔20的轮廓和夹取气缸3的夹爪30的水平截面轮廓相同,第一通孔20下端形成有定位面21,第一通孔20的外壁设有若干个第一阶梯通孔22;

54.夹爪30上设有第二螺纹孔301,夹爪30插入第一通孔20,夹爪30的下端面贴合定位面21,圆柱头螺钉通过第一阶梯通孔22旋入第二螺纹孔 301,从而将夹爪30固定在夹块2上。该特制的夹取气缸3实现稳定而柔和的夹紧动作,第一阶梯通孔22,同时降低设备尺寸,为其它设备的设置提供更大的空间,提高设备的适用性;其五,夹取气缸3采用同尺寸第一通孔20以及定位面21来保证夹块2的高位置度安装,为后续夹取提高良好的基础。

55.优选的,夹爪30为矩形柱状,第一通孔20为矩形孔;第一通孔20的外壁还设有一个第一销孔25,防转定位销固定在第一销孔25并进入夹块2 的第二销孔。其有益效果是:矩形结构,能够防止周向转动,第一销孔25 进一步固定定位夹块2,使得轴向移动以及周向转动均有约束。

56.优选的,夹块2下端外侧面设有一个直角切口24,直角切口24上设有一个第一螺纹孔23。其有益效果是:直角切口24,能够降低夹取端的尺寸,使得能够使用尺寸更加狭小的空间。

57.优选的,夹块2内壁设有第一螺纹孔23;保护板4上设有沉头通孔41,沉头螺钉穿过沉头通孔41旋入第一螺纹孔23,从而将保护板4固定在夹爪 30内壁;沉头通孔41的连接形式,降低了保护板4的厚度,

58.保护板4为橡胶或优力胶材质制作。其有益效果是:优力胶聚氨酯pu 弹性体,具有塑料的刚性,又有橡胶的弹性;能够良好的缓冲,静音,减震,耐磨,耐高温等特点。

59.优选的,沉头螺钉和保护板4的外壁之间的距离为1-5mm。沉头螺钉正对header00的空隙处,其有益效果是:该设置避免沉头螺钉接触到产品表面,保护产品,同时进一步降低产品尺寸。

60.优选的,夹取气缸3的缸筒31连接在主块1侧表面,夹取气缸3还包括位置传感器32以及可调流量的直角铜接头33,位置传感器32固定在缸筒31的侧表面的垂向槽孔312,直角铜接头33连接在缸筒31的进气孔以及出气孔上;

61.夹取气缸3的导轨34连接在缸筒31的下端,导轨34滑动连接夹爪30 上端的导向块。其有益效果是:位置传感器32能够提高夹取的精度,导轨 34提高夹取的直线度。

62.优选的,主块1侧表面还设有第二阶梯通孔12,圆柱头螺钉通过第二阶梯通孔12旋入缸筒31的第三螺纹孔311。其有益效果是:阶梯通孔能够降低主块1的厚度,同时降低凸出端对其它零部件的干扰。

63.优选的,定位销5上端为椭圆柱,安装孔11为椭圆孔,定位销5下端形成圆锥端54;其有益效果是:椭圆结构,在具有良好定位性能时,同时防止在夹取或移动中转动,圆锥端54方便寻孔。

64.优选的,主块1侧表面还形成矩形状的第二通孔13,第二通孔13下端面连通安装孔11且上端设有定位盲孔14;其有益效果是:第二通孔13能够降低主块1的重量,同时为其它零件的安放提供空间。

65.优选的,定位销5上端为大直径的端环51,端环51的定位柱52和定位盲孔14之间设有第二弹簧53。其有益效果是:定位销5采用弹性定位,避免位置没有对准产品孔时,硬力压紧产品,损伤产品的问题,保护产品和模组设备。

66.优选的,其中一个定位销5为定位吸嘴,定位吸嘴的气管以及电线位于第二通孔13内。其有益效果是:定位吸嘴能够保证产品的高端上表面吸紧定位和底端的两侧夹取的动作,具有更加良好的夹取效果,移动中无一端脱落造成的晃动现象,实现良好高精度的移料。

67.优选的,主块1下表面贴合有缓冲片。其有益效果是:保护产品的上表面。

68.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1