一种透明制件的快速热循环注塑模具

1.本实用新型属于新型注塑模具领域,具体是指一种一种透明制件的快速热循环注塑模具。

背景技术:

2.现有的快速热循环技术主要集中在快速加热方式的研发,例如蒸汽加热、电加热、电磁加热等加热方式如何在短时间内快速的进行模具加热。

3.但是配套的快速热循环模具和工艺研发较少。本实用新型是针对透明制件的熔接痕要求苛刻,成型工艺要求高等问题,开发了针对透明制件的快速热循环模具以及配套工艺。目前在制备过程中,会出现如下问题:1.透明制件对熔接痕的要求极为苛刻,而圆孔附近容易出现熔接痕,必须解决;2.传统注塑之后的电镀、喷涂等二次工艺,造成污染。

4.现阶段生产中存在的问题:注塑生产出的制件,尤其是透明制件,一般对于表面质量要求较高——不仅需要较高的光泽度,并且绝对不允许出现熔接痕、流痕、银线等表面缺陷。一般采用喷涂等二次加工工艺,但是这类工艺容易造成环境污染,影响工人的身体健康,增加塑件成本,不适合当下的时代发展。

5.本成型产品为某款透明灯罩,材料为透明塑件pc,中间位置有通孔。按照传统注塑成型,在通孔位置经常会出现熔接痕,很难消除,因为是透明件即使熔接痕很短很浅也会显得非常明显,这是成型质量要求决定不允许出现的。

技术实现要素:

6.针对现有技术中的不足,本实用新型提出一种新的注塑模具,解决目前存在的技术问题。

7.本实用新型是通过下述技术方案得以实现的:

8.一种透明制件的快速热循环注塑模具,包括定模座板、定模板、定位环,其特征在于,位于定模座板的顶部的定位环放置有浇口套;定模板安装于定模座板的上部,定模板上固定连接有电加热棒;电加热棒的另一端伸入型腔内部;定模板的下面放置有动模板;塑件位于型腔的内部。其中定模座板属于固定支撑零件,是动模板的基座,也是塑件与成型设备连接的模板。其作用是将定模板固定在注塑机的固定工作台面上。

9.作为优选,上述一种透明制件的快速热循环注塑模具中所述电加热棒上还设置一层保护套。保护套放置于圆孔中,用于保护电加热棒,避免磨损、弯曲。电加热棒与电加热设备相连,可用于型腔整体加热至塑件玻璃化转变温度以上,保证熔融塑料进入后依然保持很高的流动性和填充性。

10.作为优选,上述一种透明制件的快速热循环注塑模具中型腔内设置有冷却水路。采用环绕式运水,在保压阶段中后期通入冷却水以达到快速冷却的目的。

11.作为优选,上述一种透明制件的快速热循环注塑模具中塑件的外围通过斜顶支撑,斜顶的下支撑位于底板。斜顶用于倒扣位不能正常脱模的地方,作用有两个,第一是作

与扣位平方的方向运动来脱离倒扣,第二是作竖直顶出的作用来顶出产品。

12.作为优选,上述一种透明制件的快速热循环注塑模具中型腔内部的型芯由凸模与凹模配对组成。

13.本申请中的动模板和定模扳的作用是固定凸模、凹模、导柱、导套等零件。凸模、凹模属于直接与塑料接触构成制品形状的成型零件。其中凸模为构成制品内部形状的成型零件,凹模为构成制品外部形状的成型零件。凸模、凹模工作时直接与塑料熔体接触,要承受熔融塑料的高压冲刷、脱膜摩擦等。因此,凸模、凹模不仅要求有正确的几何形状、较高的尺寸精度和较低的表面粗糙度值,还要求有合理的结构和较高的强度、刚度及较好的耐磨性。

14.塑件是需要成型的塑料件,通过注塑机将固态的塑料熔融后通过注塑机喷嘴流入浇口套,最后进入凸模、凹模间的空隙,在进行注射

‑

保压

‑

冷却等过程后,模具开模推出塑件。浇口套是让熔融的塑料材料从注塑机的喷嘴注入到模具内部的流道组成部分,用于连接成型模具与注塑机的零件。定位圈使模具主流道与注塑机喷嘴对中,决定模具在注塑机上安装位置圆环形或圆板形零件。

15.本申请有益效果:

16.1、开发了快速热循环的模具以及工艺,提高了快速热循环技术的应用性。

17.2、提高了透明塑料制件的表面光泽度,避免了熔接痕的产生,提高了表面质量。

18.3、避免了传统注塑工艺提升表面质量采用的二次加工技术,降低了成本,避免了污染。

附图说明

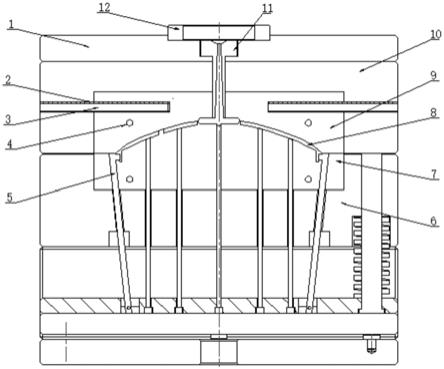

19.图1本实用新型的结构示意图

[0020]1‑

定模座板,2

‑

保护套,3

‑

电加热棒,4

‑

冷却水路,5

‑

斜顶,6

‑

动模板,7

‑

型芯,8

‑

塑件,9

‑

型腔,10

‑

定模板,11

‑

浇口套,12

‑

定位环

具体实施方式

[0021]

下面结合附图,对本实用新型的实施作具体说明:

[0022]

实施例1

[0023]

一种透明制件的快速热循环注塑模具,包括定模座板1、定模板10、定位环12,其中位于定模座板1的顶部的定位环12放置有浇口套11;定模板10安装于定模座板1的上部,定模板10上固定连接有电加热棒3;电加热棒3的另一端伸入型腔9内部;定模板10的下面放置有动模板6;塑件8位于型腔9的内部。在电加热棒3上还设置一层保护套2。型腔9内设置有冷却水路4。

[0024]

在本实施例中,采用一模两腔的二板式注塑模。在动模板6和型腔9侧面相应位置打孔;左右各3个,均匀分布,与塑件、腔面保持大于8mm的安全距离。在孔中放置外径φ10内径φ8的保护套,与动模板间隙配合,与型腔过盈配合。在保护套中放置φ8的电加热棒。电加热棒与模温控制机相连,可以有效的快速加热模具温度。型腔采用导热性能较好的专用模具钢。水路采用的是环绕式运水。运水注意与加热元件、塑件、型腔表面保持安全距离,在保压阶段中后期通入冷却水,一头进一头出,达到快速冷却的目的。

[0025]

当pc的玻璃化转变温度在145

‑

150℃,因此电加热棒需要设定加热温度在150℃以

上。完成模具加热后开始注射、填充工作。填充完成后,在保压中后期开始冷却工作,在模具温度达到80℃以下后开模,推出塑件,完成一个注塑周期。试模至不产生熔接痕达到目标要求。

[0026]

实施例2

[0027]

一种透明制件的快速热循环注塑模具,包括定模座板1、定模板10、定位环12,其中位于定模座板1的顶部的定位环12放置有浇口套11;定模板10安装于定模座板1的上部,定模板10上固定连接有电加热棒3;电加热棒3的另一端伸入型腔9内部;定模板10的下面放置有动模板6;塑件8位于型腔9的内部。在电加热棒3上还设置一层保护套2。型腔9内设置有冷却水路4塑件8的外围通过斜顶5支撑,斜顶5的下支撑位于底板;型腔9内部的型芯7由凸模与凹模配对组成。

[0028]

再依实施例1中所述实施过程,即可完成整个生产过程,及得到所需产品;可以实现环保、产品无痕等目标。

技术特征:

1.一种透明制件的快速热循环注塑模具,包括定模座板(1)、定模板(10)、定位环(12),其特征在于,位于定模座板(1)的顶部的定位环(12)放置有浇口套(11);定模板(10)安装于定模座板(1)的上部,定模板(10)上固定连接有电加热棒(3);电加热棒(3)的另一端伸入型腔(9)内部;定模板(10)的下面放置有动模板(6);塑件(8)位于型腔(9)的内部。2.根据权利要求1所述的一种透明制件的快速热循环注塑模具,其特征在于,所述电加热棒(3)上还设置一层保护套(2)。3.根据权利要求1所述的一种透明制件的快速热循环注塑模具,其特征在于,型腔(9)内设置有冷却水路(4)。4.根据权利要求1所述的一种透明制件的快速热循环注塑模具,其特征在于,塑件(8)的外围通过斜顶(5)支撑,斜顶(5)的下支撑位于底板。5.根据权利要求1所述的一种透明制件的快速热循环注塑模具,其特征在于,型腔(9)内部的型芯(7)由凸模与凹模配对组成。

技术总结

本实用新型属于新型注塑模具领域,具体是指一种一种透明制件的快速热循环注塑模具。本实用新型包括定模座板、定模板、定位环,其中位于定模座板的顶部的定位环放置有浇口套;定模板安装于定模座板的上部,定模板上固定连接有电加热棒;电加热棒的另一端伸入型腔内部;定模板的下面放置有动模板;塑件位于型腔的内部。其中定模座板属于固定支撑零件,是动模板的基座,也是塑件与成型设备连接的模板。本实用新型的优点是开发了快速热循环的模具以及工艺,提高了快速热循环技术的应用性;提高了透明塑料制件的表面光泽度,避免了熔接痕的产生,提高了表面质量;避免了传统注塑工艺提升表面质量采用的二次加工技术,降低了成本,避免了污染。免了污染。免了污染。

技术研发人员:陈川

受保护的技术使用者:浙江机电职业技术学院

技术研发日:2020.09.02

技术公布日:2021/9/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1