一种带凹槽封口板的对开口复合材料成型模具的制作方法

1.本发明属于复合材料成型的模具领域,尤其涉及一种带有凹槽封口板的对开口成型模具。

背景技术:

2.复合材料是一种混合物, 复合材料不仅保持各组分材料性能的优点,而且通过各组分性能的互补和关联可以获得单一组成材料所不能达到的综合性能。在很多领域都发挥了很大的作用,代替了很多传统的材料。陶瓷基复合材料,将陶瓷和高分子聚合物进行复合,结合陶瓷材料和高分子聚合物的优点制备而成的复合材料。陶瓷基复合材料具有高强度、高模量、低密度、耐高温、耐磨耐蚀和良好的韧性,已经在多个行业获得了应用。

3.在口腔领域,随着数字化的快速发展,椅旁cad/cam使用方便,减少了牙科病人的看病次数,操作步骤简单,缩短了制作时间,所以该方法得到的越来越多的口腔病人和牙科医生的认可。相应的,应用于口腔领域的可切削的陶瓷基复合材料也应运而生。齿科可切削复合树脂材料是由具有不同尺寸,形状的无机填料颗粒分散在聚合物基质中复合而成。口腔领域的可切削的陶瓷基复合材料具有高纯度、尺寸精细度高、持久耐磨性、无应力集中和颜色均一等性能要求。本发明针对可切削的陶瓷基复合材料的特点,设计了对开口成型模具,能很好的应用于口腔可切削陶瓷基复合材料的制备。

技术实现要素:

4.本发明旨在提供用于复合材料成型的模具,尤其涉及一种用于口腔领域可切削复合材料成型的对开口模具。

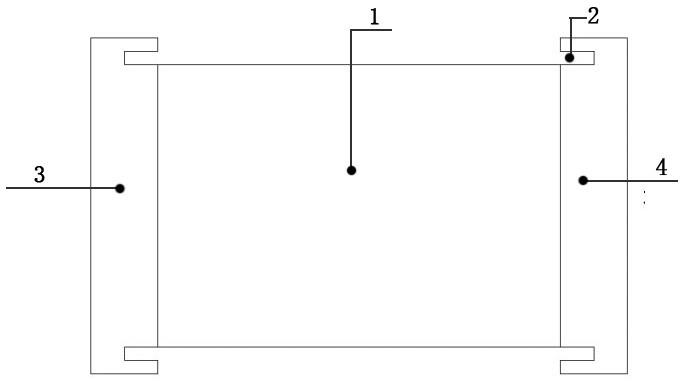

5.本发明所述的对开口复合材料成型模具,上下两端贯通的型腔。从图1成型模具的正视图和图2成型模具的俯视图可以看出,在型腔的上下两端,位于左右两边的型壁上有凹槽。型腔的上下两端,位于前后两边的型壁高度低于左右两边的型壁。高度与左右型壁上凹槽的下边缘处在同一水平线。

6.本发明所述的对开口复合材料成型模具,上下开口处的封口板,在宽度尺寸上能与对开口模具的左右型壁的凹槽进行吻合。厚度的尺寸为左右型壁凹槽的内尺寸,可以与左右型壁凹槽吻合,并能在稍加力量的情况下进行滑动。封口板的长度尺寸大于对开口模具前后型壁的长度,可以实现对靠口型腔的封闭和方便滑动取下。在封口板上有4个贯通的开口排溢孔,直径1-2mm,开口排溢孔位于封口板的中心对角线上,在距离型腔对角点的1/4分点上。

7.本发明所述的对开口复合材料成型模具,在上下开口处的封口板两端的表面上具有1mm深的凹槽线,宽度10mm。

8.本发明所述的对开口复合材料成型模具在制备工艺上简便,很好的节约了模具制造的成本。可以选用不同的制备材料,如不锈钢、黄铜、聚合物材料等,实现可切削齿科复合材料的精细度控制。对开口复合材料成型模具上下开口处的封口板的开口小孔可实现溢出

多余材料和排气的功能,使制备的可切削齿科复合材料致密均匀,无应力集中,性能优异的特点。

附图说明

9.图1为对开口复合材料成型模具的正视图,在左型壁3、右型壁4上标出了凹槽2的结构和位置。

10.图2为对开口复合材料成型模具的俯视图,对左型壁3、右型壁4上的凹槽2位置进一步标注和说明,和图1正视图一起标注了型腔1的结构。

11.图3为对开口复合材料成型模具的封口板,板上有4个排溢孔8,虚线为对开口模具型腔的对角线。

12.图中标注说明:1-型腔;2-凹槽;3-左型壁;4-右型壁;5-后型壁;6-前型壁;7-凹槽线;8-排溢孔。

具体实施方式

13.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部实施例。基于实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的其他实施例,全部都属于本实用新型的保护范围。

14.请参阅图1-3,一种带凹槽封口板的对开口复合材料成型模具,包括图1带凹槽封口板的对开口复合材料成型模具的正视图所示的型腔1、凹槽2、左型壁3和右型壁4。图2带凹槽封口板的对开口复合材料成型模具的俯视图所示的后型壁5和前型壁6;图3带凹槽封口板的对开口复合材料成型模具封口板所示的凹槽线7和排溢孔8。

15.本实用新型提供一种技术方案:带凹槽封口板的对开口复合材料成型模具,用于口腔领域的可切削的陶瓷基复合材料成型。如图1和图2所示成型模具的型腔1所示其整体尺寸上为长方形结构,其在结构上包括对开口的型腔1和上下开口处的图3封口板。图1正视图所示型腔1的上下两端,位于前型壁6和位于后型壁5的高度低于左型壁3和右型壁4的高度。并且前型壁6和后型壁5的高度与左型壁3和右型壁4上凹槽2的下边缘处在同一水平线。型腔1的左型壁3、右型壁4的上下两端有凹槽2,用于和图3封口板进行吻合。上下封口板可在凹槽2中移动,用于型腔1的打开和闭合。

16.图3所示对开口复合材料成型模具上下封口板尺寸相同,在宽度尺寸上能与对开口模具的左型壁3、右型壁4的凹槽2进行吻合。封口板厚度的尺寸为左型壁3、右型壁4上凹槽2的内尺寸,可以与左型壁3、右型壁4上凹槽2吻合,并能在稍加力量的情况下在凹槽2中进行滑动。封口板的长度尺寸大于对开口模具前型壁6、后型壁5的长度,可以实现对靠口型腔1的封闭和方便滑动取下。在封口板上有4个贯通的开口排溢孔8,直径1-2mm,开口排溢孔8位于封口板的中心对角线上,在距离型腔对角点的1/4分点上。排溢孔8有两个作用,在型腔1中装入复合材料后,盖上封口板,多余的复合材料可以从排溢孔8溢出。在复合材料固化成型的过程中,需要进行脱气,位置对称的排溢孔可以均匀排气。在上下开口处的封口板两端的表面上具有1mm深的凹槽线7,宽度10mm,主要起防滑作用,方便有着力点移动封口板。

技术特征:

1.一种带凹槽封口板的对开口复合材料成型模具,其特征在于具有上下两端贯通的型腔和进行密合的封口板;型腔的上下两端,位于左右两边的型壁上有凹槽;型腔的上下两端,位于前后两边的型壁高度低于左右两边的型壁;高度与左右型壁上凹槽的下边缘处在同一水平线;上下开口处的封口板,在宽度尺寸上能与对开口模具的左右型壁的凹槽进行吻合;厚度的尺寸为左右型壁凹槽的内尺寸,可以与左右型壁凹槽吻合。2.根据权利要求1所述的带凹槽封口板的对开口复合材料成型模具,其特征在于其封口板上有4个贯通的开口排溢孔,直径1-2mm,开口排溢孔位于封口板的中心对角线上,在距离型腔对角点的1/4分点上;在上下开口处的封口板两端的表面上具有1mm深的凹槽线,宽度10mm。

技术总结

本实用新型旨在提一种带凹槽封口板的对开口复合材料成型模具,用于口腔领域可切削复合材料成型。带凹槽封口板的对开口复合材料成型模具具有上下两端贯通的型腔,在型腔的上下两端,位于左右两边的型壁上有凹槽。型腔的上下两端,位于前后两边的型壁高度低于左右两边的型壁。带凹槽封口板的对开口复合材料成型模具上下封口板尺寸相同,在宽度尺寸上能与对开口模具的左右型壁的凹槽进行吻合,并能在稍加力量的情况下在凹槽中进行滑动。封口板的长度尺寸大于对开口模具前后型壁的长度,上有4个排溢孔,在两端有1mm的凹槽线。在两端有1mm的凹槽线。在两端有1mm的凹槽线。

技术研发人员:张良俊 李燕燕

受保护的技术使用者:点铂医疗科技(常州)有限公司

技术研发日:2020.10.13

技术公布日:2022/5/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1