聚合物发泡挤出加工用挤出机机筒组合冷却系统的制作方法

1.本实用新型涉及挤出机技术领域,尤其是涉及一种聚合物发泡挤出加工用挤出机机筒组合冷却系统。

背景技术:

2.挤出机被广泛应用于塑料加工 ,而其中聚合物发泡加工应用也越来越普遍,在几乎所有的聚合物发泡挤出加工中,聚合物材料首先必须进行熔融,其后加入发泡剂,并进行熔体混合和物料冷却过程,使得聚合物材料发泡过程中泡孔可以维持稳定。

3.公布号为cn109605712a的发明专利提供了一种聚合物发泡加工用挤出机的冷却筒体,包括内筒以及外筒,在内筒外表面上设有冷却流道,外筒体两端分别设有与冷却流道相通的进管以及出管。冷却时,冷却介质通过进管进入冷却流道内,经过冷却流道后,从出管内流出,冷却介质将内筒内部高温聚合物熔体的热量置换走,实现物料的冷却。

4.在实际使用时,现有技术中的冷却筒体在散热时,热量的交换主要是依靠冷却流道中的冷却介质,冷却泵将冷却介质送入冷却流道内,通过冷却介质的流动从而带走热量,当冷却介质从冷却流道输出之后,进入换热器内,换热器对冷却介质进行降温,降温后的冷却介质,重新输入冷却箱内由冷却泵送入冷却流道,如此实现聚合物的冷却,为了稳定可靠的实现机筒内聚合物的冷却,换热器的换热面积要求很大,这样换热器的体积也会很大,安装以及维护不方便;并且冷却介质的流速不能过低,这样冷却泵的负载也需要保持在较高的状态,长期使用,不仅能耗很高,而且容易降低冷却泵的使用寿命。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的是提供一种聚合物发泡挤出加工用挤出机机筒组合冷却系统,在保证散热效果的前提下,可以降低换热器以及冷却泵的负载,减小换热器的体积同时延长冷却泵的使用寿命。

6.本实用新型的上述发明目的是通过以下技术方案得以实现的:一种聚合物发泡挤出加工用挤出机机筒组合冷却系统,包括内冷却系统以及外冷却系统,所述内冷却系统包括设置在机筒内的冷却流道以及设置机筒上分别与冷却流道两端相通的进液管以及出液管,所述外冷却系统包括罩设在机筒外的冷却罩,所述冷却罩环绕机筒设置,所述冷却罩上设有在冷却罩内产生气流的鼓风装置,所述冷却罩上设有若干供气流流通的通风孔。

7.通过采用上述技术方案,在工作时,鼓风装置与通风孔配合,在冷却罩内产生稳定的气流,气流在流动时,可以带走机筒表面的热量,对机筒进行冷却,外冷却系统可以辅助内冷却系统,对机筒进行冷却,这样内冷却系统的负载就会得到减少,从出液管内输出的冷却介质的温度可以得到有效的降低,这样不仅减小了换热器的体积,同时也可以降低冷却泵的负载,延长了冷却泵的使用寿命,降低能耗。

8.本实用新型进一步设置为:还包括设置在机筒外壁上的若干环形凸棱,所述环形凸棱沿机筒长度方向阵列设置。

9.通过采用上述技术方案,环形凸棱可以增大机筒与空气的接触面积,在气流经过机筒表面时,可以带走机筒上更多的热量,进一步提高机筒的冷却效果,同时设置环形凸棱,还可以增大机筒整体的抗弯折性能,提高机筒的结构强度。

10.本实用新型进一步设置为:所述鼓风装置包括设置在冷却罩上的风机,所述冷却罩上设有与风机的出风口相通的进风孔,所述风机为若干个,若干所述风机沿冷却罩长度方向阵列设置在冷却罩上。

11.通过采用上述技术方案,开启风机,风机吹出的风即可吹向机筒,对机筒外壁进行冷却,吹入冷却罩内的风通过通风孔直接排出即可,采用风机作为鼓风装置,因为风机维护以及安装方便,同时耗电量底,可以有效的降低能耗,节约能源。

12.本实用新型进一步设置为:所述冷却罩的竖直剖面呈正八边形设置,所述风机为两列且对称设置在冷却罩两侧,所述通风孔设置在冷却罩的顶面以及底面上。

13.通过采用上述技术方案,两列风机对称设置在冷却罩两侧,通风孔设置在冷却罩的顶面以及底面上,这样风机吹出的气流可以从冷却罩的顶面以及底面排出,可以稳定的实现冷却罩内热气流的排出。

14.本实用新型进一步设置为:所述冷却罩顶面以及底面上的通风孔均为两列,每列所述通风孔沿冷却罩长度方向阵列设置。

15.通过采用上述技术方案,设置两列通风孔,可以加速冷却罩内的气流的排出,进一步增大了通风孔的排风量,提高风冷效率。

16.本实用新型进一步设置为:所述冷却罩由对称设置的左罩体以及右罩体组成,所述左罩体与右罩体关于机筒长度方向对称设置,所述左罩体与右罩体通过搭扣固定连接。

17.通过采用上述技术方案,当想要对冷却罩内进行清理或者更换时,只需要打开搭扣,即可将左罩体以及右罩体分离,从而拆卸冷却罩。

18.本实用新型进一步设置为:所述冷却罩上位于进风孔上下两侧设有滑槽,所述滑槽沿冷却罩长度方向设置,所述风机上下两端滑移设置在滑槽内,所述滑槽的两端转动连接有限位杆,所述限位杆的转动平面与风机的滑移方向垂直。

19.通过采用上述技术方案,只需要转动限位杆,即可将风机固定或者滑出滑槽,风机的拆卸以及安装十分方便。

20.本实用新型进一步设置为:所述滑槽包括呈l形设置的导向块,所述冷却罩侧壁上位于导向块的两端沿进风孔轴向固定连接有导杆,所述导向块上设有供导杆滑移的沉孔,所述沉孔内设有拉簧,所述拉簧一端与导杆固定,另一端与沉孔固定。

21.通过采用上述技术方案,导向块与冷却罩之间采用柔性连接的方式连接,可以有效缓冲风机在工作时产生的振动,从而减少噪音。

22.综上所述,本实用新型包括以下至少一种有益技术效果:

23.1.通过设置内冷却系统以及外冷却系统,可以有效的提高机筒的冷却效果,降低冷却泵以及换热器的负载,同时采用风机作为鼓风装置,可以有效降低冷却过程所需要的能耗,节约能源;

24.2.将冷却罩设置成可拆卸的,冷却罩的拆卸以及安装十分方便。

附图说明

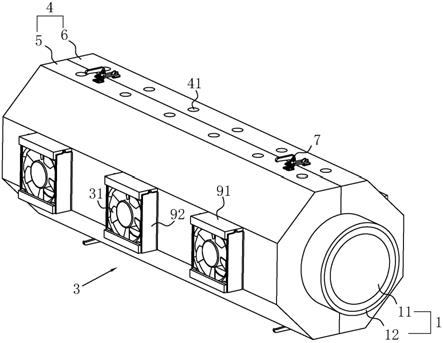

25.图1是本实用新型的机筒结构示意图。

26.图2是本实用新型的整体装配示意图。

27.图3是本实用新型的冷却罩装配爆炸图。

28.图4是本实用新型的左罩体结构示意图。

29.图5是本实用新型的风机装配爆炸图。

30.图6是本实用新型的风机装配剖视图。

31.图中,1、机筒;11、内筒;12、外筒;121、环形凸棱;122、定位杆;2、冷却流道;21、进液管;22、出液管;3、鼓风装置;31、风机;4、冷却罩;41、通风孔;42、进风孔;43、导杆;5、左罩体;51、定位槽;6、右罩体;61、定位块;7、搭扣;8、弧形块;81、定位孔;9、滑槽;91、导向块;911、沉孔;92、限位杆;10、拉簧。

具体实施方式

32.以下结合附图对本实用新型作进一步详细说明。

33.参照图1,为本实用新型公开的一种聚合物发泡挤出加工用挤出机机筒组合冷却系统,包括内冷却系统以及外冷却系统,内冷却系统设置在机筒1内,从机筒1内部对机筒1进行冷却,外冷却系统设置在机筒1外,从机筒1外部对机筒1进行冷却,内冷却系统与外冷却系统配合,同时工作,对机筒1进行冷却,有效的提高了对机筒1的冷却效果。

34.参照图1以及图2,内冷却系统包括设置在机筒1内的冷却流道2,冷却流道2呈螺旋形设置在机筒1内,在机筒1的两端设有进液管21以及出液管22,进液管21以及出液管22分别与冷却流道2的两端相通,机筒1由内筒11以及外筒12套接而成,内筒11外径与外筒12内径相等,冷却流道2包括设置在内筒11外表面上的螺旋槽,将外筒12套接到内筒11外之后,即可形成冷却流道2,进液管21连接有冷却泵,冷却泵设置在储液箱内,在储液箱内存储有冷却介质,冷却介质一般为冷却油,冷却泵将储液箱内的冷却介质输送至冷却流道2内,冷却介质从出液管22输出后进入换热器,换热器对从冷却流道2内输出的冷却液进行冷却,换热器与储液箱连接,从换热器中输出的冷却后的冷却液进入储液箱内重新备用。

35.参照图1以及图2,外冷却系统包括罩设在机筒1外的冷却罩4,冷却罩4整体呈柱状设置,冷却罩4环绕机筒1设置,在冷却罩4上设有在冷却罩4内产生气流的鼓风装置3,冷却罩4上设有若干供气流流通的通风孔41,工作时,鼓风装置3与通风孔41配合,在冷却罩4内产生稳定的气流,气流在流动时,可以带走机筒1表面的热量,对机筒1进行冷却。

36.在工作时,外冷却系统可以辅助内冷却系统,对机筒1进行冷却,这样内冷却系统的负载就会得到减少,从出液管22内输出的冷却介质的温度可以得到有效的降低,这样不仅减小了换热器的体积,同时也可以降低冷却泵的负载,延长了冷却泵的使用寿命,降低能耗。

37.参照图2以及图3,为提高外冷却系统的冷却效率,在外筒12的外周面上设有若干环形凸棱121,环形凸棱121沿机筒1的长度方向阵列设置,环形凸棱121可以增大机筒1与空气的接触面积,在气流经过机筒1表面时,可以带走机筒1上更多的热量,进一步提高机筒1的冷却效果,同时设置环形凸棱121,还可以增大机筒1整体的抗弯折性能,提高机筒1的结构强度。

38.参照图3,为方便在冷却罩4内产生气流,鼓风装置3包括设置在冷却罩4上的风机31,本实施例中,风机31优选为轴流风机,轴流风机气流稳定,维护方便,当然也可以选用其他型号的风机,在冷却罩4上设有与风机31的出风口相通的进风孔42,进风孔42朝向机筒1外表面设置,风机31为若干个,若干风机31沿冷却罩4长度方向阵列设置在冷却罩4上,类似地,通风孔41也设置若干个,若干通风孔41沿冷却罩4长度方向阵列设置在冷却罩4上。开启风机31,风机31吹出的风即可吹向机筒1,对机筒1外壁进行冷却,吹入冷却罩4内的风通过通风孔41直接排出即可,采用风机31作为鼓风装置3,因为风机31维护以及安装方便,同时耗电量底,可以有效的降低能耗,节约能源。

39.参照图3,为方便实现风机31的安装以及拆卸,冷却罩4的竖直剖面呈正八边形设置,即冷却罩4整体大致呈八棱柱状设置,风机31为两列,两列风机31对称设置在冷却罩4两侧,通风孔41设置在冷却罩4的顶面以及底面上,这样风机31吹出的气流可以从冷却罩4的顶面以及底面排出,可以稳定的实现冷却罩4内热气流的排出,此外,在冷却罩4的顶面以及底面上均设有两列通风孔41,进一步增大了通风孔41的排风量,提高风冷效率。

40.参照图3以及图4,为了方便实现冷却罩4的安装以及拆卸,冷却罩4由对称设置的左罩体5以及右罩体6组成,左罩体5与右罩体6关于机筒1长度方向对称设置,左罩体5与右罩体6通过搭扣7固定连接,搭扣7为若干个,若干搭扣7沿冷却罩4的长度方向均匀阵列设置在左罩体5与右罩体6的连接处,当想要对冷却罩4内进行清理或者更换时,只需要打开搭扣7,即可将左罩体5以及右罩体6分离,从而拆卸冷却罩4。

41.参照图3以及图4,为了提高左罩体5与右罩体6之间的连接强度,在左罩体5的顶部以及底部设有定位槽51,在右罩体6上设有与定位槽51配合的定位块61,拼接时,定位块61嵌入定位槽51内,可以对左罩体5以及右罩体6起到定位以及支撑的作用,在左罩体5以及右罩体6的两端设有与外筒12外壁配合的弧形块8,弧形块8上设有定位孔81,在外筒12的外壁上设有与定位孔81配合的定位杆122,定位杆122以及定位孔81均是水平设置,安装时,将定位杆122插入定位孔81内,沿定位杆122长度方向继续滑动,即可完成冷却罩4的拼接,安装以及拆卸十分方便。

42.参照图5以及图6,为了方便实现风机31的拆卸以及安装,在冷却罩4上位于进风孔42的上下两侧设有滑槽9,滑槽9沿冷却罩4的长度方向设置,风机31的上下两端滑移设置在对应的滑槽9内,风机31的长度与滑槽9的长度相等,在滑槽9的两端还设有限制风机31沿滑槽9长度方向滑动的限位杆92,限位杆92转动设置在滑槽9的两端,并且限位杆92的转动平面与风机31的滑移方向垂直,当将限位杆92转动到滑槽9两端的端口处时,限位杆92与风机31的侧面贴合,从而实现风机31的限位,此时风机31即可被固定在滑槽9内,实现风机31的固定,当想要拆卸风机31时,转动限位杆92,将限位杆92移出风机31的两端,此时限位杆92不再对风机31进行限位,此时风机31即可从滑槽9内滑出,从而实现风机31的拆卸。

43.参照图5以及图6,为了减轻风机31的振动而产生的噪音,滑槽9包括呈l形设置的导向块91,进风孔42上下两侧的导向块91相对设置,即可形成滑槽9,在冷却罩4侧壁上位于导向块91的两端固定连接有导杆43,导杆43平行于进风孔42的轴向设置,在导向块91上设有供导杆43滑移的沉孔911,沉孔911内设有拉簧10,拉簧10一端与导杆43固定,另一端与沉孔911固定,导向块91可以沿着导杆43的长度方向滑动,导向块91与冷却罩4之间采用柔性连接的方式连接,可以有效缓冲风机31在工作时产生的振动,从而减少噪音。此外,为进一

步提高降噪效果,也可以在风机31与冷却罩4接触的侧面上固定连接缓冲垫。

44.本实施例的实施原理为:工作时,冷却泵将储液箱内的冷却介质送入冷却流道2内,冷却介质带走机筒1上的热量,冷却介质从冷却流道2内输出后,经过换热器的降温,重新流回储液箱内;在冷却泵工作的同时,开启风机31,气流经过外筒12外壁之后从通风孔41输出,风机31对外筒12外壁进行散热;

45.当想要拆卸冷却罩4时,打开搭扣7,沿水平方向滑动左罩体5以及右罩体6即可,当想要拆卸风机31时,转动限位杆92,将限位杆92转动到滑槽9外侧,即可抽出风机31。

46.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1