一种胎侧压纹装置的制作方法

1.本实用新型涉及轮胎设备技术领域,具体涉及一种胎侧压纹装置。

背景技术:

2.轮胎成型过程中,各种材料之间粘合时,存在残留气体难以充分排出的问题,硫化后会有子口气泡、胎圈气泡,导致产品报废。

3.成型和硫化时,帘布层与胎体之间气体无法排除而产生的内部气泡,是轮胎生产过程中常见的缺陷之一,现有技术中的应对策略是在胎侧胶上刺穿打孔、胎体帘布层上打孔等,但此类方案不仅不能彻底解决气泡问题,而且还会引入胎侧局部缺胶、帘线断裂等新的问题。

技术实现要素:

4.为解决上述技术问题,本实用新型提供一种胎侧压纹装置。

5.为解决上述技术问题,本实用新型采用如下技术方案:

6.一种胎侧压纹装置,用于为呈带状的胶料的表面压制纹路,包括主动轮、被动轮、绕在主动轮和被动轮上且承载胶料并带动胶料运动的传送带、位于主动轮和被动轮之间且设置在传送带下部的承载台,以及位于胶料之上且用于配合承载台向下压紧胶料的千层辊;所述传送带的外侧沿其周向布置有多个呈锯齿状的凸起。

7.进一步地,还包括竖直固定设置且具有活塞杆的液压缸,所述活塞杆与千层辊转动连接。

8.进一步地,所述承载台的底部固定连接有压力传感器,所述液压缸内设置有用于控制千层辊压紧力的压力控制器;所述压力传感器与压力控制器电连接。

9.进一步地,所述凸起的截面形状为等腰三角形,所述等腰三角形的底角α与其顶角β之间存在如下关系:α≥β。

10.进一步地,任意两个相邻的凸起之间具有相同的间距w,所述间距w与所述等腰三角形的底边l之间存在如下关系:w>l。

11.进一步地,所述凸起的顶部设置倒圆角r,且r≥0.1mm。

12.进一步地,所述承载台水平放置且与主动轮的最高点、被动轮的最高点位于同一水平面。

13.与现有技术相比,本实用新型的有益技术效果是:

14.1.胶料经导轨辊传递进入压纹装置s,在主动轮带动下胶料经过承载台,承载台与传送带的底面贴紧接触;此时通过千层辊的适当加压,使胶料与传送带外侧的凸起充分接触,形成横向压纹,能够减少轮胎成型后内部起泡的产生。

15.2.承载台所连接的压力传感器能监控胶料与传送带之间的压紧力,压力过大导致胶料形变,压力过小导致压纹效果浅;压力传感器将压力反馈到压力控制器,对千层辊的压紧力进行调节,对压纹效果进行稳定性控制。

附图说明

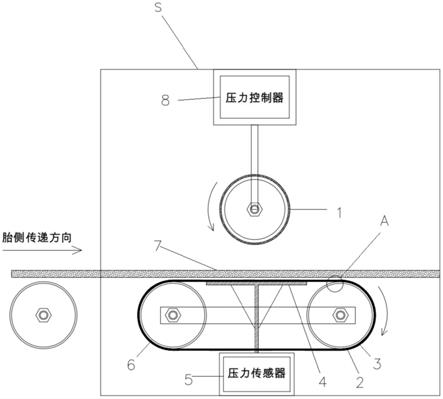

16.图1为本实用新型整体的结构示意图;

17.图2为图1中a处的放大图;

18.图3为本实用新型凸起的结构示意图。

具体实施方式

19.下面结合附图对本实用新型的一种优选实施方式作详细的说明。

20.如图1和2所示,一种胎侧压纹装置,用于为呈带状的胶料7的表面压制纹路,包括主动轮3、被动轮6、绕在主动轮和被动轮上且承载胶料并带动胶料运动的传送带2、位于主动轮和被动轮之间且设置在传送带下部的承载台4,以及位于胶料之上且用于配合承载台向下压紧胶料的千层辊1;所述传送带的外侧沿其周向布置有多个呈锯齿状的凸起21。

21.本实施例中,所述胶料为轮胎的胎侧。

22.胎侧经导轨辊传递进入压纹装置s,在主动轮带动下胶料经过承载台,此时通过千层辊的适当加压,在千层辊和承载台的配合下,使胎侧与传送带外侧的凸起充分接触,稳定均匀的在胎侧底面进行压纹,改善胎体帘布层与胎侧之间的排气效果,能够减少轮胎成型后内部起泡的产生,降低修品率和报废率。

23.传送带与胎侧胶料的挤压为面接触,能够避免局部挤压力过大,导致胎侧胶料穿孔。

24.主动轮与导轨辊直径相同,转速相同,保证胎侧传递的同步性。

25.被动轮与主动轮的直径d相同;被动轮在传送带的带动下,随主动轮转动;主动轮由其他动力源驱动。

26.还包括竖直固定设置且具有活塞杆的液压缸,所述活塞杆与千层辊转动连接。液压缸通过控制活塞杆的伸出形成,控制千层辊对胎侧的压紧力。

27.如图1所示,所述承载台的底部固定连接有压力传感器,所述液压缸内设置有用于控制千层辊压紧力的压力控制器8;所述压力传感器与压力控制器电连接。

28.承载台所连接的压力传感器能监控胶料与传送带之间的压紧力,压力过大导致胶料形变,压力过小导致压纹效果浅;压力传感器将压力反馈到压力控制器,对千层辊的压紧力进行调节,对压纹效果进行稳定性控制。

29.千层辊距离传送带的距离范围0~100mm,千层辊的行程控制取决于压力传感器的压力值,压力值超过设定的压力目标范围时,千层辊压力适当回撤;压力偏小时,压辊压力适当增加。

30.如图3所示,所述凸起的截面形状为等腰三角形,所述等腰三角形的底角α与其顶角β之间存在如下关系:α≥β;任意两个相邻的凸起之间具有相同的间距w,所述间距w与所述等腰三角形的底边l之间存在如下关系:w>l;所述凸起的顶部设置倒圆角r,且r≥0.1mm。

31.凸起的特殊设计包括其截面形状、在凸起的顶部设置倒圆角、控制凸起之间的间距,能够在胎侧上形成稳定的压纹深度和形状,同时避免周围胶料的形变。

32.如图1所示,所述承载台水平放置且与主动轮的最高点、被动轮的最高点位于同一水平面,能够使得承载台与传送带的底面贴紧接触;承载台表面光滑,减少承载与传送带之

间的磨损。

33.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

34.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立技术方案,说明书的这种叙述方式仅仅是为了清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

技术特征:

1.一种胎侧压纹装置,用于为呈带状的胶料(7)的表面压制纹路,其特征在于,包括主动轮(3)、被动轮(6)、绕在主动轮和被动轮上且承载胶料并带动胶料运动的传送带(2)、位于主动轮和被动轮之间且设置在传送带下部的承载台(4),以及位于胶料之上且用于配合承载台向下压紧胶料的千层辊(1);所述传送带的外侧沿其周向布置有多个呈锯齿状的凸起(21)。2.根据权利要求1所述的胎侧压纹装置,其特征在于:还包括竖直固定设置且具有活塞杆的液压缸,所述活塞杆与千层辊转动连接。3.根据权利要求2所述的胎侧压纹装置,其特征在于:所述承载台的底部固定连接有压力传感器,所述液压缸内设置有用于控制千层辊压紧力的压力控制器(8);所述压力传感器与压力控制器电连接。4.根据权利要求1所述的胎侧压纹装置,其特征在于:所述凸起的截面形状为等腰三角形,所述等腰三角形的底角α与其顶角β之间存在如下关系:α≥β。5.根据权利要求4所述的胎侧压纹装置,其特征在于:任意两个相邻的凸起之间具有相同的间距w,所述间距w与所述等腰三角形的底边l之间存在如下关系:w>l。6.根据权利要求1所述的胎侧压纹装置,其特征在于:所述凸起的顶部设置倒圆角r,且r≥0.1mm。7.根据权利要求1所述的胎侧压纹装置,其特征在于:所述承载台水平放置且与主动轮的最高点、被动轮的最高点位于同一水平面。

技术总结

本实用新型公开了一种胎侧压纹装置,用于为呈带状的胶料的表面压制纹路,包括主动轮、被动轮、绕在主动轮和被动轮上且承载胶料、带动胶料运动的传送带、位于主动轮和被动轮之间且设置在传送带下部的承载台,以及位于胶料之上且用于配合承载台压紧胶料的千层辊;所述传送带的外侧沿其周向布置有多个呈锯齿状的凸起。起。起。

技术研发人员:臧亚南 潘霆 吴友磊

受保护的技术使用者:安徽佳通乘用子午线轮胎有限公司

技术研发日:2020.11.09

技术公布日:2021/9/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1