一种交直流一体座法兰注塑模具的制作方法

1.本实用新型涉及一种注塑模具技术领域,具体涉及一种交直流一体座法兰注塑模具。

背景技术:

2.随着新能源技术的发展,越来越多的新能源汽车不如人们的生活,在对新能源汽车充电时,有两种模式,一种交流充电,一种直流充电,为此在设计充电桩时,为了更便捷,会将两种充电模式结合。在交直流充电桩上,充电接头枪一般通过法兰与充电桩固定连接,为了更美观和后期装配的方便,如图10所示,现在设计一种交直流一体座法兰,法兰汇集交流接口和直流接口,并且交流接口和直流接口上均设置有方便安装的卡口,背部也设置有卡扣,背部的卡扣直接与充电桩卡紧。现急需一款可以实现交直流一体座法兰的注塑成型,以及卡口和卡扣的一次性脱模。

技术实现要素:

3.本实用新型解决的技术问题是提供一种集成度高,成型效果好的交直流一体座法兰注塑模具。

4.本实用新型解决其技术问题所采用的技术方案是:

5.一种交直流一体座法兰注塑模具,包括前模面板、水口板、垫板、前模板、后模板、方铁、后模底板和后模顶针板;所述垫板和所述前模板固定,所述后模板通过前后两组所述方铁与所述后模底板固定,所述后模顶针板设置在所述两组方铁之间,所述前模面板四角处设置有前模导柱,所述水口板、垫板、前模板、后模板开有与所述前模导柱相互对应的通孔、并分别设置有与之配合的导套;所述前模板下端开腔并固定有前模仁,所述后模板上端开腔并固定有后模仁,所述前模仁和所述后模仁配合形成型腔,所述型腔用于产品的成型,所述垫板下端和所述前模板上端均开腔并设置有前模顶针板、定位杆、导柱和复位杆,所述前模顶针板沿所述定位杆、导柱和复位杆往复运动;所述前模顶针板下方设置有两组前模斜顶,所述前模斜顶穿过所述前模仁至所述型腔中、用于产品上表面卡口的成型;所述后模顶针板上设置有若干复位弹簧、推杆、定位杆、导柱和后模斜顶,所述后模顶针板沿所述定位杆、导柱和复位弹簧往复运动,所述复位弹簧用于所述后模顶针板的复位,所述推杆和所述后模斜顶均穿过所述后模仁至所述型腔中、分别用于顶出产品和产品下表面的卡扣成型;所述前模仁和所述后模仁中均设置有冷却系统;所述前模面板上端设置有注塑口,所述水口板上设置有注塑分流道、并穿过所述底板、前模板和所述前模仁至所述型腔中。

6.进一步地,所述前模面板四角处上下开有第一t形通孔、其上孔形成第一行程孔,所述第一t形通孔中插入有小拉杆,所述小拉杆为梯级同心圆柱螺杆,所述小拉杆头部位于所述第一行程孔内、其直径大于所述t形通孔下孔直径,所述小拉杆中部插入到所述t形通孔下孔、其高度大于所述下孔高度,所述小拉杆尾部穿过所述水口板;所述垫板在所述第一t形通孔位置处上下开有倒t 形通孔,所述前模板和所述后模板在所述第一t形通孔位置处

均开有与之下孔孔径相同的通孔,所述倒t形通孔下孔和所述前模板、所述后模板上的通孔形成第二行程孔,所述第二行程孔内设置有限位杆,所述限位杆为t形限位杆,其头部置于所述第二行程孔内滑动、尾部穿过所述倒t形通孔上孔与所述小拉杆尾部固定。

7.进一步地,所述前模面板上设置有两组水口拉杆,所述水口拉杆穿过所述水口板至所述垫板上方的所述注塑分流道上。

8.进一步地,所述前模板和所述后模板之间设置有相互配合的若干精定位导柱和精定位导套。

9.进一步地,所述前模面板、水口板、垫板、前模板和所述后模板通过锁模块锁紧。

10.本实用新型的有益效果是:

11.通过前模顶针板、前模斜顶和前模板的配合,实现了交流卡口和直流卡口的成型和快速脱模,卡口成型效果好,不变形。通过后模顶针板、后模斜顶和后模板的配合,实现了卡扣的成型和快速脱模,卡扣成型效果好,不变形。

附图说明

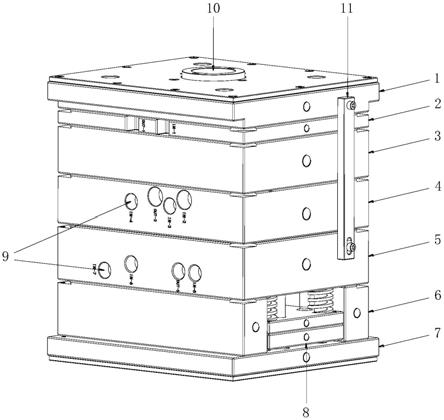

12.图1为本实用新型的立体结构图;

13.图2为图1隐藏标记为1和2的立体结构图;

14.图3为图2隐藏标记为3和4的立体结构图;

15.图4为图1的右视图和剖切方向示意图;

16.图5为图4中a

‑

a方向的剖面图;

17.图6为图1的后视图和剖切方向示意图;

18.图7为图1中b

‑

b方向的剖面图;

19.图8为图1的俯视图和剖切方向示意图;

20.图9为图8中c

‑

c方向的剖面图;

21.图10为本实用新型产品立体图;

22.图中标记为:

23.1、前模面板,2、水口板,3、垫板,4、前模板,5、后模板,6、方铁,7、后模底板,8、后模顶针板,801、复位弹簧,802、推杆,9、冷却系统,10、注塑口,11、锁模块,12、前模导柱,13、导套,15、注塑分流道,16、水口拉杆,17、前模顶针板,18、前模斜顶,19、前模仁,20、后模仁,21、型芯板,22、后模斜顶,1401、小拉杆,1402、第一行程孔,1403、限位杆,1404、第二行程孔,2301、交流口,2302、交流卡口,2303、直流口,2304、直流卡口。

具体实施方式

24.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例的限制。

25.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接

到另一个元件或者可能同时存在居中元件。

26.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

27.一种交直流一体座法兰注塑模具,如图1所示,包括前模面板1、水口板2、垫板3、前模板4、后模板5、方铁6、后模底板7和后模顶针板8;垫板3和前模板4固定,后模板5通过前后两组方铁6与后模底板7固定,后模顶针板8 设置在两组方铁6之间。前模面板1四角处设置有前模导柱12,垫板3、前模板 4和后模板5上均开孔并设置有相互配合的导套13,前模面板1和水口板2通过前模导柱12和导套13滑动,前模板4和后模板5通过导套13沿前模导柱12 滑动。

28.如图3、5、8所示,前模板4下端开腔并固定有前模仁19,后模板5上端开腔并固定有后模仁20,前模仁19和后模仁20配合形成型腔,型腔用于产品的成型,前模仁和后模仁内还设置有型芯板21,型芯板2用于交流口2301和直流口2303的成型,垫板3下端和前模板4上端均开腔并设置有前模顶针板17、定位杆、导柱和复位杆,前模顶针板17沿定位杆、导柱和复位杆往复运动。前模顶针板17下方设置有两组前模斜顶18,前模斜顶18穿过前模仁19至型腔中、用于产品上表面卡口的成型,分别用于交流卡口2302和直流卡口2304的成型。

29.如图5、7、10所示,后模顶针板8上设置有若干复位弹簧801、推杆802、定位杆、导柱和后模斜顶22,后模顶针板8沿定位杆、导柱和复位弹簧801往复运动,复位弹簧801用于后模顶针板8的复位,推杆802和后模斜顶22均穿过后模仁20至型腔中、分别用于顶出产品和产品下表面的卡扣成型。

30.如图1和2所示,前模仁19和后模仁20中均设置有冷却系统9;前模面板 1上端设置有注塑口10,水口板2上设置有注塑分流道15、并穿过底板2、前模板4和前模仁19至型腔中。前模面板1上设置有两组水口拉杆16,水口拉杆16 穿过水口板2至垫板3上方的注塑分流道15上,水口拉杆16用于将注塑分流道内的残料拉出,避免残料影响下一次的注塑品质。

31.如图8和9所示,前模面板1四角处上下开有第一t形通孔、其上孔形成第一行程孔1402,第一t形通孔中插入有小拉杆1401,小拉杆1401为梯级同心圆柱螺杆,小拉杆1401头部位于第一行程孔1402内、其直径大于t形通孔下孔直径,小拉杆1401中部插入到t形通孔下孔、其高度大于下孔高度,小拉杆1401 尾部穿过水口板2;垫板3在第一t形通孔位置处上下开有倒t形通孔,前模板 4和后模板5在到第一t形通孔位置处均开有与之下孔孔径相同的通孔,倒t形通孔下孔和前模板4、后模板5上的通孔形成第二行程孔1404,第二行程孔1404 内设置有限位杆1403,限位杆1403为t形限位杆,其头部置于第二行程孔1404 内滑动、尾部穿过倒t形通孔上孔与小拉杆1401尾部固定。

32.小拉杆1401中部高度与第一t形通孔下孔高度形成高度差,此高度差就是前模面板1的行程距离,限位杆1403尾部长度限制水口板2和垫板3的行程距离。

33.进一步地,为了前模板4和后模板5更好的配合,前模板4和后模板5之间设置有相互配合的若干精定位导柱和精定位导套。

34.如图1所示,当注塑模具运输和未使用时,前模面板1、水口板2、垫板3、前模板4和后模板5通过锁模块11锁紧,避免注塑模具滑落造成安全隐患。

35.本实用新型的注塑流程如下:

36.使用时,将图1水平安装至注塑机上,前模板和后模板先合膜进行注塑,冷却系统对内部的前模仁和后模仁进行冷却成型,成型形成交直流一体座法兰。成型后进行开模,首先注塑机带动前模面板1左移,前模面板1先与水口板2开模,小拉杆1401的头部作为限位块抵住水口板2后,前模面板1与水口板2开模结束。注塑机继续带动前模面板1继续左移,前模面板1通过小拉杆1401拉动限位杆1403继续左移,限位杆1403尾部推动水口板2左移,水口板2与垫板3 开模,水口板2的型材距离为限位杆1403的杆距,水口板2与垫板3开模后,水口拉杆16将注塑分流道15中的残料拉出,限位杆1403头部被垫板3上的倒 t形通孔的上孔抵住,水口板2与垫板3开模结束。注塑机继续带动前模面板1 继续左移,限位杆1403头部带动垫板3左移,垫板3与前模板4固定连接,前模板4与后模板5开始开模。前模板4左移(如图5所示,前模板4上移),前模板4上移时,前模斜顶18上端向右移动时驱动前模顶针板17沿导柱下移,前模斜顶18下端则向左移动离开交流卡口2302和直流卡口2304,至此前模开模完成,产品留在后模仁20上。最后注塑机通过顶棍推动后模顶针板8左移,将产品顶出来,在顶出的同时,后模斜顶22离开产品下端的卡扣。

37.以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1