一种用于复合材料RTM层合板的成型模具及成型质量提升方法与流程

一种用于复合材料rtm层合板的成型模具及成型质量提升方法

技术领域

1.本发明涉及复合材料rtm层合板成型领域,更具体的说,涉及一种用于复合材料rtm层合板的成型模具及成型质量提升方法。

背景技术:

2.复合材料的rtm注射成型技术已经非常普遍,其在国内外民用行业的应用也已经普及。目前采用导流网进行rtm注射的工艺技术已不是秘密,但其在零部件的具体应用方法上因制件结构和外形等存在差别,尤其是针对于厚度较大,且铺层结构复杂的复合材料层合板,内部质量难以控制,产品质量一致性和稳定性较差。

3.因此,在现有技术的基础上研究改进出一种模具及对应的工艺方法,以广泛推广应用于复合材料rtm注射成型试板及产品中,有效的提高产品合格率,是目前本领域技术人员需要重点研究的一个课题。

技术实现要素:

4.有鉴于此,本发明提供了一种用于复合材料rtm层合板的成型模具及成型质量提升方法,其具体技术方案如下:

5.一种用于复合材料rtm层合板的成型模具,包括由上至下依次设置的上模具、中模框、下模具,所述上模具、所述中模框以及所述下模具之间通过定位销进行定位,并通过加压螺栓进行连接;所述下模具的其中一角处设有注胶口,另外一角处设有出胶口,所述出胶口设于所述注胶口的对角位置;所述注胶口上靠近下模具型腔一侧的开口处连通有一流胶槽,所述流胶槽设于所述下模具型腔内,且与所述下模具型腔中的长边或宽边相互平行设置,所述流胶槽的长度略小于对应的所述下模具型腔的长边长度或宽边长度;所述下模具的底面四周设有一圈密封槽一,所述上模具的顶面四周设有一圈密封槽二。

6.本发明通过优化成型模具结构,采用上下双层密封结构,充分确保了模具密封效果;以独立的中模框保证不同厚度层合板的成型;注胶口位置留有流胶槽,保证树脂从纤维层间均匀渗透;出胶口设置于注胶口对角位置,从铺层上表面一角流出,充分保证了模具气密性及材料利用率,进一步保证了层合板的质量。

7.优选的,所述上模具、所述中模框以及所述下模具的边缘处上下对应设有定位孔。

8.优选的,所述定位孔整体设有两组,且处于对角位置。将定位孔设于对角位置可充分确保定位效果。

9.优选的,所述上模具、所述中模框和所述下模具的四周上下对应设有数组螺栓孔。

10.优选的,根据所需成型的层合板试验件的不同厚度尺寸匹配有不同规格高度的所述中模框。

11.本发明还提供了一种用于复合材料rtm层合板的成型质量提升方法,包括以下步骤:

12.s1、清除模具成型面上的积胶,并在其上涂抹脱模剂;

13.s2、在密封槽一和密封槽二内对应放入硅橡胶棒;

14.s3、在下模具型腔的底面内由下至上铺放导流网、可剥离布及纤维布;

15.s4、选择与试验件厚度尺寸相匹配的中模框放在下模具上,将上模具放在中模框上,定位并均匀拧紧对应加压螺栓,保证合模间隙;

16.s5、安装注胶嘴接头和出胶嘴接头,将模具放入烘箱中;

17.s6、模具出胶口连通真空系统,抽真空检查真空度是否符合要求,合格后将树脂注入模腔中,固化成型;

18.s7、启模后去除导流网和可剥离布。

19.上述方法中,本发明通过在层合板装模铺层时在铺层一侧增加导流网和可剥离布,导流网可使树脂在模腔内均匀快速的渗透到制件的任何部位,而本发明通过进一步在导流网与纤维布之间设置可剥离布,既保证了最终形成的层合板的底面平整度,又方便了最终将其与导流网快速的剥离出来。

20.优选的,步骤s1清除模具成型面上的积胶的过程为:用800目砂纸轻轻打磨,然后用干净的医用纱布蘸取丙酮清洗模具成型面。

21.优选的,步骤s2在密封槽一和密封槽二内放入硅橡胶棒的过程中,不允许将硅橡胶棒拉长,且相邻硅橡胶棒的接缝处剪成斜角对接,以充分确保密封效果。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

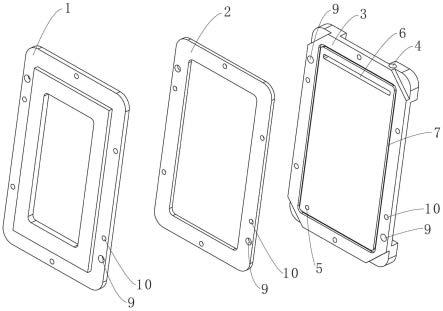

23.图1为本发明用于复合材料rtm层合板的成型模具的整体结构示意图一。

24.图2为本发明用于复合材料rtm层合板的成型模具的整体结构示意图二。

25.图3为本发明中下模具的结构示意图。

26.图4为本发明中中模框的结构示意图。

27.图5为本发明中上模具的结构示意图。

28.图中:1-上模具,2-中模框,3-下模具,4-注胶口,5-出胶口,6-流胶槽,7-密封槽一,8-密封槽二,9-定位孔,10-螺栓孔。

具体实施方式

29.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

30.实施例:

31.如图1-5所示,本发明实施例提供了一种用于复合材料rtm层合板的成型模具,包括由上至下依次设置的上模具1、中模框2、下模具3。其中,

32.上模具1、中模框2以及下模具3之间通过定位销进行定位,并通过加压螺栓进行连

接。

33.具体的,上模具1、中模框2以及下模具3的边缘处上下对应设有定位孔9。定位孔9整体设有两组,且处于对角位置。

34.上模具1、中模框2和下模具3的四周上下对应设有数组螺栓孔10。在本实施例中共设有六组螺栓孔10。

35.下模具3的其中一角处设有注胶口4,另外一角处设有出胶口5,出胶口5设于注胶口4的对角位置,以使树脂能够铺满整个模腔。

36.注胶口4上靠近下模具3型腔一侧的开口处连通有一流胶槽6,流胶槽6设于下模具型腔内,且与下模具型腔中的长边或宽边相互平行设置,流胶槽6的长度略小于对应的下模具型腔的长边长度或宽边长度。流胶槽6的设置可以先让树脂充满流胶槽6后再漫流到整个模腔内,该结构确保了树脂能从纤维层间均匀渗透,避免出现靠近注胶口4处胶多,远离注胶口4处胶少的情况。

37.下模具3的底面四周设有一圈密封槽一7,上模具1的顶面四周设有一圈密封槽二8,实现了上下双层密封,确保了密封效果。

38.与此同时,本发明还根据所需成型的层合板试验件的不同厚度尺寸匹配有不同规格高度的中模框2。

39.本发明实施例还进一步提供了一种用于复合材料rtm层合板的成型质量提升方法,具体包括以下步骤:

40.s1、清除模具成型面上的积胶,并在其上涂抹脱模剂;具体可用800目砂纸轻轻打磨,然后用干净的医用纱布蘸取丙酮清洗模具成型面;

41.s2、在密封槽一7和密封槽二8内对应放入硅橡胶棒(注意:不允许将硅橡胶棒拉长,且相邻硅橡胶棒的接缝处剪成斜角对接);

42.s3、在下模具型腔的底面内由下至上铺放导流网、可剥离布及纤维布;

43.s4、选择与试验件厚度尺寸相匹配的中模框2放在下模具3上,将上模具1放在中模框2上,定位并均匀拧紧对应加压螺栓,保证合模间隙;

44.s5、安装注胶嘴接头和出胶嘴接头,将模具放入烘箱中;

45.s6、模具出胶口5连通真空系统,抽真空检查真空度是否符合要求,合格后将树脂注入模腔中,固化成型;

46.s7、启模后去除导流网和可剥离布。

47.本发明模具及方法尤其适合于成型厚度较大,且铺层结构复杂的复合材料层合板,采用该模具及方法制成的层合板内部质量便于控制,产品质量一致性和稳定性较强,因此,可广泛推广应用于复合材料rtm注射成型试板及产品中,有效的提高产品合格率。

48.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1