一种复合材料舱段一体化成型方法与流程

1.本发明涉及一种复合材料舱段一体化成型方法,属于复合材料舱段成型技术领域。

背景技术:

2.随着科学技术的不断进步和各行业的日益发展,对结构件的轻量化提出了更高的技术要求。树脂基复合材料具有重量轻,比刚度、比强度高,可设计性强,抗疲劳断裂性好,尺寸稳定性好,耐腐蚀等优越性能,是目前航空、航天、交通等领域中应用较为广泛的高性能结构材料。

3.随着对复合材料零件强度、刚度及应用性要求的提高,零件的结构也越来越复杂。其中,内部含有加强筋、凸台、翻边、法兰的异形截面舱段结构件是较为典型结构件之一。该种舱段除需满足外部型面功能及高力学性能要求外,还需内部特征结构的高尺寸位置精度要求。如何制备出同时满足内、外型面要求的复合材料舱段是其一体化成型的关键所在。

4.传统的复合材料舱段主要是通过阴模热压罐、阳模热压罐、rtm或模压等方法成型。(1)阴模热压罐成型是利用阴模对舱体蒙皮进行铺层,然后采用热压罐进行固化,之后再对内部特征结构进行二次成型或装配机加。该方法主要存在的缺点:a.内部特征结构尺寸位置精度较低,且部分复杂结构难以成型。b.特征结构与蒙皮之间采用结构胶粘接,难以保证纤维连续性。c.工序较为复杂,后续装配定位模具数量较多;(2)阳模热压罐成型是利用阳模对舱体内部结构及蒙皮进行铺层,再采用热压罐进行固化,最后利用机加修整外型面光洁度。该方法主要存在的缺点:a.铺层时蒙皮需进行加厚处理,预留出机加余量,造成原材料浪费。b.型面机加成本较高,操作困难,不适合批量生产;(3)rtm成型是现将干纤维填入模具腔体,再进行注胶完成舱段成型。该方法主要存在的缺点:a.模具模块较多,配合关系复杂。b.模具流道设计难度大,复杂结构注射后容易产生干斑缺陷;(3)模压成型是利用阳模进行铺层,铺层完成后利用阴模对其进行模压固化。该方法主要存在的缺点:a.模具设计复杂,多处合模间隙较难控制,不适合异形截面舱段结构。b.内型面部分特征区域难以保证加压均匀,影响成型质量。

技术实现要素:

5.本发明的目的在于克服现有技术不足,提供一种复杂结构复合材料舱段的一体化成型方法,该方法既能保证舱段外型面尺寸、表面粗糙度、强度刚度等力学性能的要求下,又可以保证内型面多种特征结构的尺寸位置精度及成型质量,并且多结构一次成型可有效降低舱段生产制造难度,提高生产效率,降低生产成本。

6.本发明的技术解决方案:

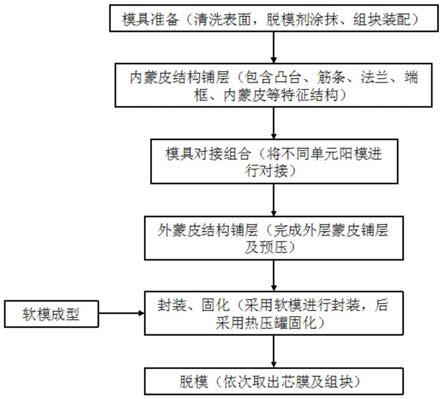

7.一种复合材料舱段一体化成型方法,包括以下步骤:

8.1)模具准备步骤:将模具进行清洗,并在表面涂刷脱模剂,然后将不同区域单元的芯模分别与对应的组块进行组装,得到与舱段不同单元内型面相对应的阳模模具;

9.2)内蒙皮结构铺层步骤:将裁剪好的预浸料铺贴在步骤1)得到的阳模模具表面,依据铺层设计完成舱段不同单元内型面凸台、筋条、法兰、端框、内蒙皮等结构特征区域的铺层;

10.3)模具对接组合步骤:将步骤2)完成铺层的不同单元阳模模具进行对接装配,组合成为舱段整体模具结构;

11.4)外蒙皮结构铺层步骤:在步骤3)组合后的舱段整体模具结构的内蒙皮结构外层再进行外蒙皮结构铺层,并进行多次预压实;

12.5)封装和固化步骤:将预先成型的软模套在步骤4)预压实后的舱段最外层进行封装,封装后采用热压罐进行固化;

13.6)脱模步骤:将步骤5)固化后的模具从热压罐中取出,待舱体冷却后,对其进行脱模,完成复合材料舱段的一体化成型。

14.优选地,步骤1)中模具的组成零件包括芯模、组块、螺钉和销钉;组装过程中,先用销钉对与芯模对应位置的组块进行定位,然后用螺钉将芯模与对应位置的组块连接,形成不同单元的阳模模具;舱段不同单元内型面的特征结构均位于组块型面上,相邻单元芯模的分型面位于舱段内部法兰的中心面上。

15.优选地,步骤2)中进行铺层时,第一层铺层为整体内蒙皮铺贴,并进行真空预压实;后续凸台、筋条、法兰、端框等特征区域的铺层均与蒙皮交替完成。

16.优选地,步骤2)中预浸料为单向纤维或纤维织物,所用树脂为环氧树脂、氰酸脂树脂或双马来酰亚胺树脂,树脂的固化温度不超过步骤5)中软模的最高使用温度。

17.优选地,步骤2)和4)中内、外蒙皮的铺层均采用对接方式,相邻蒙皮之间对接缝错开,对接缝错开间距不低于15mm。

18.优选地,步骤3)中不同单元阳模模具的对接均以芯模为基准进行对接,对接后用螺钉紧固。

19.优选地,步骤5)中软模由橡胶和纤维织物预浸料组成,纤维织物预浸料作为增强层;先采用未固化橡胶与纤维织物预浸料在与舱段外型面模型尺寸相同的阳模模具上进行铺层;然后对软模进行封装、固化和脱模;再然后依据舱段外型面的特征对软模进行切割和分块;最后再套在步骤4)预压实后的舱段最外层进行封装。

20.优选地,步骤5)中封装过程中,将软模包覆在舱段最外层表面,利用高温胶带贴在软模全部拼接缝处,再依次铺放隔离膜、透气毡和真空袋。

21.优选地,步骤5)中封装和固化过程在水平平板上进行,并使舱段轴向始终与平板保持垂直。

22.优选地,步骤6)中脱模时,先卸下组块与芯模之间的连接螺钉,再将芯模一体脱出,最后取出组块,完成脱模。

23.本发明与现有技术相比的有益效果:

24.(1)本发明采用的铺层模具为多单元可装配阳模,每单元阳模由一个芯模与若干组块组成,舱段内部特征结构可在组块型面处体现,组块可根据定位销与螺钉安装在芯模上,保证舱段内部特征的尺寸位置精度。

25.(2)本发明采用的不同单元阳模间的分型面位于舱段内部法兰的中心面位置,该方式可以通过铺层设计及封装、固化工艺控制舱段内部法兰的成型质量。

26.(3)本发明铺层过程中内蒙皮与凸台、筋条、法兰、端框等特征结构间采用交替铺层方式完成,可保证蒙皮与特征结构间纤维的连续性。

27.(4)本发明铺层过程中蒙皮内、外蒙皮的铺层均采用对接方式,相邻蒙皮之间对接缝错开,相邻蒙皮间对接缝间距不低于15mm。该方式可有效控制舱段蒙皮厚度,并保证舱段外型大面与棱边的成型质量。

28.(5)本发明完成内蒙皮结构铺层后,不同单元阳模需要以芯模为基准进行对接组合,保证舱段不同单元结构间相对位置的准确性。

29.(6)本发明采用的软模内型面与舱段外型面保持一致,预先成型后进行切割、分块。配合舱段外型面的棱边、口框等特征结构进行定位,拼接后进行使用,保证舱段外表面粗糙度与外型面精度。

30.(7)本发明采用的软模由橡胶、纤维织物预浸料经铺层、固化成型,其中预浸料作为增强层可提高软模刚度,起到维形作用。

31.(8)本发明封装过程中先将软模包覆在舱段表面,然后利用高温胶带贴在软模全部对接缝处,避免在抽真空过程在真空袋吸进对接缝处,对舱段外型面造成影响。

32.(9)本发明的封装、固化过程需要在水平平板上进行,并使舱段轴向始终与平板保持垂直。该方式可通过真空袋压、热压罐、芯模螺钉及模具自重将压力均匀有效地施加到舱体端框及法兰表面,保证垂直于舱段轴向的端框、法兰等特征结构的成型质量。

33.(10)本发明脱模时先卸下组块与芯模之间的连接螺钉,再将芯模一体脱出,最后按照顺序取出组块,完成脱模。该方式仅将阳模脱出,施工方便,提高了舱段脱模的可操作性。

34.(11)本发明可完成内型面凸台、筋条、法兰、端框、内蒙皮等特征结构与外蒙皮结构的一体化成型,减少了后续机加、找正、装配等工序的工作量,有效提高了产品生产效率,节约生产成本。

附图说明

35.图1为本发明的一种复合材料舱段一体化成型方法流程图;

36.图2为本发明使用的一种舱段铺层模具截面示意图。

具体实施方式

37.为使本发明的上述特征和优点能更明显易懂,下文特举实施例,并配合所附图作详细说明如下。

38.本发明提供一种复杂结构复合材料前舱的一体化成型方法,通过以下步骤实现:

39.1、模具准备:将模具进行清洗,并在表面涂刷脱模剂,然后将不同区域单元的芯模分别与对应的组块进行组装,得到与舱段不同单元内型面相对应的阳模模具。

40.本步骤中阳模模具由芯模、组块、螺钉、销钉等零件组成。为保证舱段内型面成型质量,铺层模具采用阳模铺层,依据舱段内型面结构特点,将阳模设计为多单元结构,以芯模作为支撑,外边装配与舱段内型面随型的若干组块。不同单元阳模的分型面设计在舱段法兰位置。

41.本步骤中组块与芯模间的装配需先对指定组块进行销钉定位,再依次按顺序装配

其它组块,保证组块相对位置。

42.2、内蒙皮结构铺层:将裁剪好的预浸料铺贴在模具表面,依据铺层设计要求完成舱段不同单元内型面凸台、筋条、法兰、端框、内蒙皮等结构特征区域的铺层。

43.本步骤中预浸料没有特殊要求,可以为单向纤维、纤维织物等。其所需的树脂可以为环氧树脂、氰酸脂树脂、双马来酰亚胺树脂等。本步骤为现有技术,根据产品要求设计预浸料种类、厚度及铺设方式,将其铺设在阳模型面上。

44.进一步,预浸料用树脂的固化温度不得超过步骤5中软模的最高使用温度。

45.本步骤中第一层铺层为蒙皮铺层,然后进行预压,保证第一层与模具充分贴合。后续特征结构与蒙皮采用交替铺层的方式完成,保证特征结构与蒙皮间纤维连续性。

46.进一步,蒙皮预浸料在铺层过程中采用对接方式,相邻蒙皮之间对接缝错开,对接缝错开间距不低于15mm。

47.3、模具对接组合:将步骤2中完成铺层的不同单元阳模模具进行对接装配,组合成为舱段整体模具结构,如图2所示。

48.本步骤中不同单元阳模间的组合可依据芯模进行定位并紧固,法兰之间的预浸料铺层厚度需高于模具间隙,保证达到加压效果。

49.4、外蒙皮结构铺层:在步骤3中组合后的内蒙皮结构外层再进行外蒙皮结构铺层,并进行多次预压实。

50.本步骤中外蒙皮铺层与步骤2中内蒙皮铺层相同,相邻两层蒙皮之间对接缝错开距离不低于15mm。

51.5、封装、固化:将预先成型的软模套在舱段最外层进行封装,封装后采用热压罐进行固化。

52.本步骤中软模需配合舱段外型面的棱边、口框等特征结构进行定位,拼接后使用高温胶带将拼接缝覆盖,避免真空袋吸进缝隙中。

53.本步骤中为保证舱段端框、法兰等特征结构的成型质量,需要给予在这些位置均匀的压力,因此在封装过程中需要使舱段轴向始终与平板保持垂直。通过真空袋压、热压罐、芯模螺钉及模具自重将压力均匀有效地施加到舱体端框及法兰表面。

54.进一步,本发明提供一种用于舱段外部封装的软模,通过以下步骤实现:

55.第一步,准备一件与舱段外型面模型尺寸相同的阳模模具。

56.第二步,采用未固化橡胶与纤维织物预浸料按照设计结构进行铺层。

57.第三步,对软模进行封装、固化、脱模。

58.第四步,依据舱段型面特征对软模进行切割、分块。

59.6、脱模:将模具取出,待舱体冷却后,对其进行脱模,完成复合材料舱段的制备。

60.本步骤中先卸下组块与芯模之间的连接螺钉,再将芯模一体脱出,最后按照顺序取出组块,完成脱模。

61.进一步,本发明提供一种采用上述方法制备的吸波复合材料部件。

62.实施例1

63.本实施例中一种复合材料舱段为蒙皮壁板结构,其截面为异形截面,该舱段内部包含凸台、筋条、法兰、端框等特征结构,外型面包含窗口、棱边等结构。

64.本实施例中预浸料采用碳纤维预制体浸渍环氧树脂体系胶液得到的预浸料,单层

厚度为0.3mm。软模采用未固化橡胶与玻璃纤维环氧树脂体系预浸料。

65.本实施例的具体实施步骤如下:

66.(1)将清理好的模具表面涂抹脱模蜡,然后将组块安装到对应单元的芯模上,利用销钉与螺钉进行定位紧固。

67.(2)将下好料的碳纤维预浸料分别在对应单元阳模表面进行铺敷,第一层为整体铺贴,每块料间采用对接方式。完成铺层后进行抽真空预压处理,保证预浸料与模具充分贴合。然后再进行凸台、筋条、法兰、端框等特征结构与内蒙皮间的铺层。依据舱段结构设计要求,相邻两层内蒙皮间凸台、筋条、法兰位置为2层预浸料,端框位置为3层预浸料。内蒙皮预浸料层数为5层,相邻蒙皮间对接缝错开距离为15mm,完成内蒙皮结构铺层后进行抽真空预压。

68.(3)将不同单元阳模依据芯模结构进行对接,并紧固。

69.(4)利用碳纤维预浸料完成外蒙皮结构的铺层,同一层不同块预浸料间采用对接方式,相邻两层蒙皮之间对接缝错开距离为20mm。端框区域与外蒙皮直接铺层,保证纤维连续性。本实施例外蒙皮结构为5层预浸料。

70.(5)准备好与舱段外型面模型尺寸相同的阳模模具,涂抹脱模蜡后铺贴一层未固化橡胶,每块橡胶间采用对接方式。然后铺贴四层玻璃纤维环氧树脂预浸料,每块预浸料间采用对接方式。最后再铺贴一层橡胶,采用搭接方式。然后进行封装、固化。固化工艺为180℃保温120min。最后对软模进行切割,依据舱段结构分为两块,其中一块包含口框结构;另一块包含口框、棱边结构。

71.(6)将上述成型软模套在舱段表面进行封装,采用高温胶带将两块软模的拼接缝覆盖。封装顺序依次为软模,无孔膜,透气毡,真空袋。封装过程中保持舱段轴向垂直与下平板。然后进行热压罐固化。

72.(7)完成固化后,待舱体冷却,先将软模脱掉,然后拆取组块与芯模间的螺钉,将芯模整体抽出。最后再将组块从舱段内部取出来,完成脱模,得到舱段产品。

73.制备出的复合材料舱段表面粗糙度、外型尺寸检测结果如表1所示。

74.表1

[0075][0076]

从表1中可以看出,采用阳模铺层、软模封装固化的一体化成型方式可以有效保证复合材料舱段的表面粗糙度与外型尺寸,使其外表面粗糙度达到0.8,外型尺寸偏差小于0.5mm。

[0077]

本发明未详细说明部分为本领域技术人员公知技术。

[0078]

虽然本发明已以实施例公开如上,然其并非用以限定本发明,本领域的普通技术人员对本发明的技术方案进行的适当修改或者等同替换,均应涵盖于本发明的保护范围内,本发明的保护范围以权利要求所限定者为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1