车门防撞梁的制备方法及其制备方法和车门防撞梁组件与流程

1.本技术涉及防撞梁技术领域,尤其涉及车门防撞梁的制备方法及其制备方法和车门防撞梁组件。

背景技术:

2.近年来,随着人们经济水平的提高,人们对汽车的需求量也快速增长,地面交通堵塞问题随之愈加严重。飞行汽车是一种既可以在空中飞行,又可以在地面行驶的交通工具,它是飞机与汽车的结合体。飞行汽车在平时可以作为汽车在道路上行驶,以最大限度的节省能源;在关键时刻又可以在空中飞行,尽显其快捷方便的优势。飞行汽车的应用领域非常广,其不仅可以作为我们日常代步工具,其还可应用于消防、边境巡逻、紧急救援、急件投递等领域。

3.行驶安全问题一直是飞行汽车研发者着重考虑的关键问题之一,为了提高飞行汽车的安装性能,飞行汽车通常设置有前防撞梁、后防撞梁和车门防撞梁。其中,车门防撞梁作为一种额外的吸能保护,可以降低乘员遭受的来自外部的力量,能够在飞行汽车侧面碰撞或极端工况坠机时有效地保护乘员舱的完整性,最大可能减轻乘员的伤害。同时,飞行汽车的车门可作为应急出口,这就要求车门必须具有足够的刚度和强度,来抵抗路上行驶侧面碰撞的和坠机时的冲击,以保证车门在极端工况下能够开启,作为应急逃生通道。

4.现有的汽车车门防撞梁,大多采用热成型的超高强钢,可通过合理的机构设计满足侧面碰撞的要求,但是重量比较重;还有少部分采用铝合金型材防撞梁,重量比高强钢小,但是截面面积一般比较大,会影响车门玻璃升降器、车门锁、车门限位器等车门附件的布置空间。

技术实现要素:

5.为解决或部分解决相关技术中存在的问题,本技术提供一种车门防撞梁的制备方法及其制备方法和车门防撞梁组件,能够减轻车门防撞梁的重量,提高车门防撞梁的强度。

6.首先,本技术提供一种车门防撞梁的制备方法,其包括以下步骤:

7.a)、在泡沫芯层表面制备第一玻纤复合材料层,得到第一中间防撞梁;

8.b)、在所述第一中间防撞梁的第一玻纤复合材料层表面制备碳纤复合材料层,得到第二中间防撞梁;

9.c)、在所述第二中间防撞梁的碳纤复合材料层表面制备第二玻纤复合材料层。

10.进一步地,所述步骤a)是采用拉挤工艺在所述泡沫芯层表面制备第一玻纤复合材料层;和/或,

11.所述步骤b)是采用拉挤工艺在所述第一中间防撞梁的第一玻纤复合材料层表面制备碳纤复合材料层。

12.进一步地,所述步骤a)具体包括:

13.将第一玻璃纤维束浸渍于第一树脂,得到第一预浸料;

14.在牵引机的牵引作用下,将所述第一预浸料通过第一模具,加热固化成型,制备出第一玻纤复合材料层,得到第一中间防撞梁;所述第一模具的内模具为所述泡沫芯层;

15.和/或,所述步骤b)具体包括:

16.将碳纤维束浸渍于第二树脂,得到第二预浸料;

17.在牵引机的牵引作用下,将所述第二预浸料通过第二模具,加热固化成型,制备出碳纤复合材料层,得到第二中间防撞梁;所述第二模具的内模具为所述第一中间防撞梁。

18.进一步地,所述步骤c)是采用拉缠工艺在所述第二中间防撞梁的碳纤复合材料层表面制备第二玻纤复合材料层。

19.进一步地,所述步骤c)具体包括:

20.将玻纤编织物第一次浸渍于第三树脂,得到预成型料;

21.将所述预成型料经过缠绕装置按照预定的螺旋角进行缠绕,得到预缠料;

22.将所述预缠料第二次浸渍于第三树脂,得到第三预浸料;

23.在牵引机的牵引作用下,将所述第三预浸料通过第三模具,加热固化成型,制备出第二玻纤复合材料层;所述第三模具的内模具为所述第二中间防撞梁。

24.进一步地,在所述缠绕的工序中,缠绕的层数为多层。

25.其次,本技术还提供一种车门防撞梁,其包括:

26.泡沫芯层;

27.包覆于所述泡沫芯层表面的第一玻纤复合材料层;

28.包覆于所述第一玻纤复合材料层表面的碳纤复合材料层;

29.包覆于所述碳纤复合材料层表面的第二玻纤复合材料层。

30.进一步地,所述第二玻纤复合材料层包括若干层玻纤编织物缠绕层,相邻的玻纤编织物缠绕层之间的玻璃纤维编织物交错布置。

31.进一步地,所述泡沫芯层、第一玻纤复合材料层、碳纤复合材料层和第二玻纤复合材料层的截面积比为1:(0.22~0.24):(0.25~0.26):(0.27~0.29)。

32.最后,本技术提供一种车门防撞梁组件,其包括:上述任意一项所述的车门防撞梁和碳纤维车门连接头;所述碳纤维车门连接头的一端与所述车门防撞梁相连,另一端用于与车门内板相连。

33.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

34.采用本技术的方法制备的车门防撞梁为复合结构,其由内至外依次包括:泡沫芯层、第一玻纤复合材料层、碳纤复合材料层和第二玻纤复合材料层。其中,泡沫芯层起到支撑其它增强层以及缓冲能量的作用;外层结构中,玻璃纤维复合材料和碳纤复合材料搭配组合,玻璃纤维机械性能好,耐腐蚀性强,加工性能好,可制作成股、束、毡、织布等不同形态的产品,并且原料廉价易得,在提升产品机械性能的同时降低成本。碳纤复合材料层位于第一玻纤复合材料层和第二玻纤复合材料层之间,用于进一步提升产品的机械性能,尤其是拉伸强度,此外碳纤维比重小,有利于在保证防撞梁力学性能的同时实现轻量化。按照本技术的方法制备的车门防撞梁,在满足车门的碰撞要求的同时,重量可以做到比传统防撞梁轻约70%以上;同时截面积较小,不影响车门附件的布置;且成本也比较低。进一步地,通过采用拉挤成型和拉缠成型工艺,可以实现产品的自动化生产,效率高,完全可以替代传统的

高强钢和铝合金型材防撞梁,特别适合作为飞行汽车的车门防撞梁。

附图说明

35.通过结合附图对本技术示例性实施方式进行更详细地描述,本技术的上述以及其它目的、特征和优势将变得更加明显,其中,在本技术示例性实施方式中,相同的参考标号通常代表相同部件。

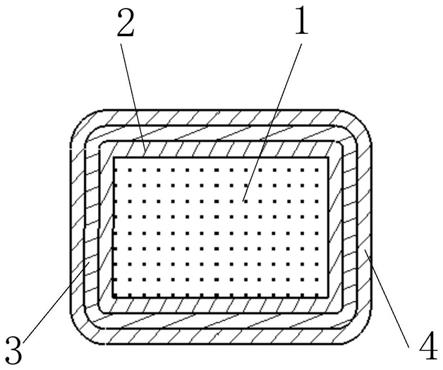

36.图1是本技术实施例示出的车门防撞梁的剖面结构示意图;

37.图2是本技术实施例示出的车门防撞梁组件的剖面结构示意图;

38.图3是本技术实施例示出的车门防撞梁组件的结构示意图;

39.图4是本技术实施例示出的车门防撞梁三点弯挤压试验示意图;

40.图5是本技术实施例示出的车门防撞梁三点弯挤压试验的挤压力-位移图;

41.附图标记说明

42.10-车门防撞梁

43.1-泡沫芯层1

44.2-第一玻纤复合材料层

45.3-碳纤复合材料层

46.4-第二玻纤复合材料层

47.5-碳纤维车门连接头

48.6-车门内板

具体实施方式

49.下面将参照附图更详细地描述本技术的实施方式。虽然附图中显示了本技术的实施方式,然而应该理解,可以以各种形式实现本技术而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本技术更加透彻和完整,并且能够将本技术的范围完整地传达给本领域的技术人员。

50.在本技术使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

51.应当理解,尽管在本技术可能采用术语“第一”、“第二”、“第三”等来描述各种信息,但这些信息不应限于这些术语。这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本技术范围的情况下,第一信息也可以被称为第二信息,类似地,第二信息也可以被称为第一信息。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

52.针对上述问题,本技术实施例提供一种车门防撞梁及其制备方法,能够兼具质量轻、强度高和体积小的优点。

53.本技术实施例提供一种车门防撞梁的制备方法,其包括以下步骤:

54.a)、在泡沫芯层1表面制备第一玻纤复合材料层2,得到第一中间防撞梁;

55.b)、在所述第一中间防撞梁的第一玻纤复合材料层2表面制备碳纤复合材料层3,得到第二中间防撞梁;

56.c)、在所述第二中间防撞梁的碳纤复合材料层3表面制备第二玻纤复合材料层4。

57.制备出的车门防撞梁结构如图1所示,其由内至外依次包括:泡沫芯层1、第一玻纤复合材料层2、碳纤复合材料层3和第二玻纤复合材料层4。泡沫芯层1位于最中间,起到支撑其它增强层以及缓冲能量的作用;泡沫芯层1优选采用pvc泡沫芯层。第一玻纤复合材料层2和第二玻纤复合材料层4采用玻璃纤维树脂复合材料,玻璃纤维机械性能好,耐腐蚀性强,加工性能好,可制作成股、束、毡、织布等不同形态的产品,并且原料廉价易得,可在提升产品机械性能的同时降低成本。碳纤复合材料层3位于第一玻纤复合材料层2和第二玻纤复合材料层4之间,用于进一步提升产品的机械性能,尤其是拉伸强度,此外碳纤维比重小,有利于在保证防撞梁力学性能的同时实现轻量化。

58.上述制备工艺中,步骤a)是在泡沫芯层1表面制备第一玻纤复合材料层2的步骤,本技术中,步骤a)优选采用拉挤工艺在泡沫芯层1表面制备第一玻纤复合材料层2。拉挤工艺是一种连续生产复合材料型材的方法,其是将玻璃纤维、碳纤维和其它连续增强材料等进行树脂浸渍,然后通过保持一定截面形状的成型模具,并使其在模具内固化成型后连续出模,由此形成拉挤制品。采用拉挤工艺制备的第一玻纤复合材料层的优点在于:生产过程可以完全实现自动化控制,生产效率高;拉挤成型制品中纤维含量可高达80%,浸胶在张力下进行,能充分发挥增强材料的作用,产品强度高;制品纵、横向强度可调整,可以满足不同力学性能需求的防撞梁的使用要求;生产过程中无边角废料,产品不需后加工,故较其它工艺省工,省原料,省能耗;产品质量稳定,重复性好,长度可任意切断。

59.进一步地,上述步骤a)具体包括:

60.将第一玻璃纤维束浸渍于第一树脂,得到第一预浸料;

61.在牵引机的牵引作用下,将所述第一预浸料通过第一模具,加热固化成型,制备出第一玻纤复合材料层2,得到第一中间防撞梁;所述第一模具的内模具为所述泡沫芯层1。

62.上述第一树脂可以采用聚氨酯不饱和树脂或环氧树脂,优选采用聚氨酯不饱和树脂,其固化速度较快。若采用聚氨酯不饱和树脂,加热固化成型中,固化温度优选为60℃~90℃,更优选为70℃~85℃,最优选为80℃。牵引速度优选为4m/h~6m/h,更优选为5m/h。上述第一模具直接以泡沫芯层1为内模具,由此直接在泡沫芯层1表面通过拉挤成型工艺表面制备出预定形状和尺寸的第一玻纤复合材料层2,按此工艺制备出的第一玻纤复合材料层2为玻纤束拉挤成型复合材料层。采用此工艺可以在加工出第一玻纤复合材料层2的同时完成与泡沫芯层1的复合的工序,由此泡沫芯层1与第一玻纤复合材料层2之间无需额外的工序进行复合,不仅提高了生产效率,也减少了粘结剂等复合辅材的使用。

63.步骤b)是继续在制备的第一玻纤复合材料层2表面制备碳纤复合材料层3的工序。与步骤a)类似,步骤b)也优选采用拉挤工艺在第一中间防撞梁的的第一玻纤复合材料层2表面制备碳纤复合材料层3。此步骤采用拉挤工艺可以直接以碳纤维束为原料进行加工制造,并且生产效率高,节省原料。步骤b)中,优选以t700级别48k大丝束碳纤维作为原料。

64.进一步地,所述步骤b)具体包括:

65.将碳纤维束浸渍于第二树脂,得到第二预浸料;

66.在牵引机的牵引作用下,将所述第二预浸料通过第二模具,加热固化成型,制备出

碳纤复合材料层3,得到第二中间防撞梁;所述第二模具的内模具为所述第一中间防撞梁。

67.上述第二树脂可以采用聚氨酯不饱和树脂或环氧树脂,优选采用聚氨酯不饱和树脂,其固化速度较快。若采用聚氨酯不饱和树脂,加热固化成型中,固化温度优选为60℃~90℃,更优选为70℃~85℃,最优选为80℃。牵引速度优选为4m/h~6m/h,更优选为5m/h。上述第二模具直接以第一中间防撞梁为内模具,由此直接在第一中间防撞梁表面通过拉挤成型工艺表面制备出预定形状和尺寸的碳纤复合材料层3,按此工艺制备出的碳纤复合材料层3为碳纤维挤压成型复合材料层。采用此工艺可以在加工出碳纤复合材料层3的同时完成其与第一玻纤复合材料层2的复合的工序,由此第一玻纤复合材料层2与碳纤复合材料层3之间无需额外的工序进行复合,不仅提高了生产效率,也减少了粘结剂等复合辅材的使用。

68.步骤c)是制备第二玻纤复合材料层4的工序。第二玻纤复合材料层4位于最外层,当车门受到撞击时,最外层的第二玻纤复合材料层4最先受力,为了提高此层的力学性能,第二玻纤复合材料层4优选采用拉缠工艺制备,即采用拉缠工艺在第二中间防撞梁的碳纤复合材料层3表面制备第二玻纤复合材料层4。拉缠工艺是在拉挤工艺的基础上,增加缠绕装置,保证产品轴向性能的同时,增加产品径向性能。为了进一步提升第二玻纤复合材料层4的抗冲击性能,其以玻纤编织物为原料,通过拉缠工艺制备,即制备出玻纤编织物拉缠复合材料层。

69.进一步地,上述步骤c)具体包括:

70.将玻纤编织物第一次浸渍于第三树脂,得到预成型料;

71.将所述预成型料经过缠绕装置按照预定的螺旋角进行缠绕,得到预缠料;

72.将所述预缠料第二次浸渍于第三树脂,得到第三预浸料;

73.在牵引机的牵引作用下,将所述第三预浸料通过第三模具,加热固化成型,制备出第二玻纤复合材料层4;所述第三模具的内模具为所述第二中间防撞梁。

74.上述第三树脂可以采用聚氨酯不饱和树脂或环氧树脂,优选采用聚氨酯不饱和树脂,其固化速度较快。缠绕工序中,缠绕的层数优选为多层,具体可以为4~6层,相邻的缠绕层的玻璃纤维编织物的布置方向与泡沫芯层1轴向的夹角为

±

45

°

。缠绕密度优选为150~220根/mm。加热固化成型中,若采用聚氨酯不饱和树脂,固化温度优选为60℃~90℃,更优选为70℃~85℃,最优选为80℃。牵引速度优选为4m/h~6m/h,更优选为5m/h。

75.上述制备工艺中,泡沫芯层1的截面优选为方形,第一模具的外模具的截面为方形,即第一中间防撞梁的截面为方形,方形截面更有利于在拉挤工艺中均匀的在内模具表面布置预浸料。类似的,第二模具的外模具的截面也优选为方形,第三模具的外模具的截面也为方形,由此制备出的车门防撞梁为长方体结构,长方体结构的车门防撞梁方便在安装的时候对其进行定位。进一步地,长方体结构的车门防撞梁中泡沫芯层1、第一玻纤复合材料层2、碳纤复合材料层3、第二玻纤复合材料层4的截面积比优选为1:(0.22~0.24):(0.25~0.26):(0.27~0.29)。

76.由上述内容可知,采用本技术的方法制备的车门防撞梁为复合结构,其由内至外依次包括:泡沫芯层、第一玻纤复合材料层、碳纤复合材料层和第二玻纤复合材料层。其中,泡沫芯层起到支撑其它增强层以及缓冲能量的作用;外层结构中,玻璃纤维复合材料和碳纤复合材料搭配组合,玻璃纤维机械性能好,耐腐蚀性强,加工性能好,可制作成股、束、毡、织布等不同形态的产品,并且原料廉价易得,在提升产品机械性能的同时降低成本。碳纤复

合材料层位于第一玻纤复合材料层和第二玻纤复合材料层之间,用于进一步提升产品的机械性能,尤其是拉伸强度,此外碳纤维比重小,有利于在保证防撞梁力学性能的同时实现轻量化。按照本技术的方法制备的车门防撞梁,在满足车门的碰撞要求的同时,重量可以做到比传统防撞梁轻约70%以上;同时截面积较小,不影响车门附件的布置;且成本也比较低。进一步地,通过采用拉挤成型和拉缠成型工艺,可以实现产品的自动化生产,效率高,完全可以替代传统的高强钢和铝合金型材防撞梁,特别适合作为飞行汽车的车门防撞梁。

77.本技术另一实施例还提供一种车门防撞梁,请参见图1,其包括:

78.泡沫芯层1;

79.包覆于所述泡沫芯层1表面的第一玻纤复合材料层2;

80.包覆于所述第一玻纤复合材料层2表面的碳纤复合材料层3;

81.包覆于所述碳纤复合材料层3表面的第二玻纤复合材料层4。

82.上述车门防撞梁可以按照上述方法制备。泡沫芯层1优选采用pvc泡沫芯层。第一玻纤复合材料层2优选为玻纤束拉挤成型复合材料层,碳纤复合材料层3优选为碳纤维挤压成型复合材料层,第二玻纤复合材料层4优选为玻纤编织物拉缠复合材料层。进一步地,为了提高第二玻纤复合材料层的力学性能,第二玻纤复合材料层4包括若干层玻纤编织物缠绕层,相邻的玻纤编织物缠绕层之间的玻璃纤维编织物交错布置。玻纤编织物缠绕层的层数具体可以为4~6层,相邻的玻纤编织物缠绕层的玻璃纤维编织物的布置方向与泡沫芯层1轴向的夹角为

±

45

°

。

83.泡沫芯层1的截面优选为方形,第一玻纤复合材料层2外截面、碳纤复合材料层3和第二玻纤复合材料层4的外截面也优选为方形;该车门防撞梁为长方体结构,长方体结构的车门防撞梁方便在安装的时候对其进行定位。进一步地,长方体结构的车门防撞梁中泡沫芯层1、第一玻纤复合材料层2、碳纤复合材料层3、第二玻纤复合材料层4的截面积比优选为1:(0.22~0.24):(0.25~0.26):(0.27~0.29)。

84.本技术提供的车门防撞梁为复合结构,其由内至外依次包括:泡沫芯层1、第一玻纤复合材料层2、碳纤复合材料层3和第二玻纤复合材料层4。其中,泡沫芯层1起到支撑其它增强层以及缓冲能量的作用;外层结构中,玻璃纤维复合材料和碳纤复合材料搭配组合,玻璃纤维机械性能好,耐腐蚀性强,加工性能好,可制作成股、束、毡、织布等不同形态的产品,并且原料廉价易得,可在提升产品机械性能的同时降低成本。碳纤复合材料层3位于第一玻纤复合材料层2和第二玻纤复合材料层4之间,用于进一步提升产品的机械性能,尤其是拉伸强度,此外碳纤维比重小,有利于在保证防撞梁力学性能的同时实现轻量化。本技术提供的车门防撞梁,在满足车门的碰撞要求的同时,重量可以做到比传统防撞梁轻约70%以上;同时截面积较小,不影响车门附件的布置;且成本也比较低。本技术提供的车门防撞梁特别适合作为飞行汽车的车门防撞梁。

85.本技术另一实施例还提供一种车门防撞梁组件,请参见图2和图3,其包括:上述车门防撞梁10和碳纤维车门连接头5;所述碳纤维车门连接头5的一端与车门防撞梁10相连,另一端用于与车门内板6相连。

86.碳纤维车门连接头5用于将车门防撞梁10固定于车门内板6。碳纤维材料具有比强度高,质轻的优点,并且与碳纤维材质的车门门板以及上述车门防撞梁10易于连接,连接强度较高。该碳纤维车门连接头5可以为预浸料模压成型。

87.具体的,上述碳纤维车门连接头5的个数为两个,每个碳纤维车门连接头5的中部设置有与车门防撞梁10的形状向适配的安装槽,两端设置有连接面;车门防撞梁10的两端固定于安装槽内,具体可以通过结构胶固定于安装槽;车门连接头的连接面固定于车门内板6相连,具体可以通过结构胶固定于车门内板6,或者通过螺栓或铆接的方式固定。

88.上述车门防撞梁组件,在满足车门的碰撞要求的同时,重量可以做到比传统防撞梁轻约70%以上;同时截面积较小,不影响车门附件的布置;且成本也比较低。

89.以下结合附图详细描述本技术实施例的技术方案。

90.参见图1,制备如下尺寸的车门防撞梁,车门防撞梁长度为995mm:

91.车门防撞梁截面尺寸:42mm

×

32mm;截面积:1344mm292.pvc泡沫芯层1截面尺寸:33mm

×

23mm;截面积:759mm2。

93.第一玻纤复合材料层2:厚度1.5mm;截面积:177mm2。

94.碳纤复合材料层3:厚度1.5mm;截面积:195mm2。

95.第二玻纤复合材料层4:厚度1.5mm;截面积:213mm2。

96.车门防撞梁的制备工艺如下:

97.1、将第一玻璃纤维束浸渍于聚氨酯不饱和树脂,得到第一预浸料;在牵引机的牵引作用下,将第一预浸料通过第一模具,加热固化成型,加热固化温度为80℃,牵引速度为5m/h;第一模具的内模具为泡沫芯层,外模具截面为方形;此步骤制备出第一玻纤复合材料层2,得到第一中间防撞梁。

98.2、将t700级别48k大丝束碳纤维渍于聚氨酯不饱和树脂,得到第二预浸料;在牵引机的牵引作用下,将第二预浸料通过第二模具,加热固化成型,加热固化温度为80℃,牵引速度为5m/h;第二模具的内模具为第一中间防撞梁,外模具截面为方形;此步骤制备出碳纤复合材料层3,得到第二中间防撞梁。

99.3、将玻纤编织物第一次浸渍于聚氨酯不饱和树脂,得到预成型料;将预成型料经过缠绕装置按照与泡沫芯层轴向呈

±

45

°

的螺旋角进行缠绕,缠绕5层,得到预缠料;将预缠料第二次浸渍于聚氨酯不饱和树脂,得到第三预浸料;在牵引机的牵引作用下,将第三预浸料通过第三模具,加热固化成型,加热固化温度为80℃,牵引速度为5m/h,第三模具的内模具第二中间防撞梁,外模具截面为方形;此步骤制备出第二玻纤复合材料4。

100.本实施例制备的车门防撞梁的重量为0.75kg,其重量是传统热成型钢防撞梁重量(约2.5kg)的30%。

101.对本实施例制备的车门防撞梁进行三点弯挤压试验,挤压方式如图4所示,挤压力-位移的结果如图5所示,该防撞梁的最大接触力可以做大12kn,强度及刚度均高于传统热成型钢和铝合金型材防撞梁。

102.实验证明,按照本技术的方法制备的车门防撞梁的体积较小,重量较轻,强度及刚度均高于传统热成型钢和铝合金型材防撞梁,适合作为飞行汽车的车门防撞梁使用。

103.以上已经描述了本技术的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术的改进,或者使本技术领域的其他普通技术人员能理解本文披露的各实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1