一种模内裁切注塑模具及其使用方法与流程

1.本发明涉及注塑生产技术领域,尤其涉及的是一种模内裁切注塑模具及其使用方法。

背景技术:

2.注塑成型又称注射模塑成型,它是一种注射兼模塑的成型方法。注塑成型过程大致可分为以下6个阶段:合模、射胶、保压、冷却、开模、制品取出。注塑成型方法的优点是生产速度快、效率高,操作可实现自动化,花色品种多,形状可以由简到繁,尺寸可以由大到小,而且制品尺寸精确,产品易更新换代,能成形状复杂的制件,注塑成型适用于大量生产与形状复杂产品等成型加工领域。

3.注塑成型离不开注塑模具,通常在注塑模具上设置有水口,注塑的熔胶经过水口注满模腔,经过保压后模腔中形成塑胶产品,同时残留在水口的熔胶将形成与注塑产品粘连的水口料;注塑结束后,冷却后的水口料与注塑产品粘连牢靠,需要操作人员对冷却的水口料进行手工切除,整个过程费时费力,而且人工切除后的注塑产品上往往容易呈现折断痕迹,后续又需要操作人员对折断痕迹进行处理,非常麻烦。

4.因此,如何提供一种实现模内自动裁切且有效消除折断痕迹的模内裁切注塑模具,成为了亟待解决的技术问题。

技术实现要素:

5.本发明要解决的技术问题在于,针对现有技术的上述缺陷,提供一种模内裁切注塑模具及其使用方法,旨在解决现有技术中需要人工切除注塑产品上水口料,且在注塑产品上容易呈现折断痕迹的问题。

6.本发明解决技术问题所采用的技术方案如下:一种模内裁切注塑模具,包括定模和动模,所述动模与所述定模连接形成模腔,所述模内裁切注塑模具还包括:

7.水口板,所述水口板设置于所述动模上,且所述水口板上设置有与所述模腔相通的水口;

8.顶出机构,所述顶出机构活动设置于所述动模上;

9.裁切刀具,所述裁切刀具的一端与所述顶出机构连接,且所述裁切刀具的另一端位于所述水口板与所述模腔的相接位置处,所述裁切刀具通过所述顶出机构的驱动而对所述水口板与所述模腔的相接位置处的水口料进行切割。

10.进一步的,所述模内裁切注塑模具还包括:

11.喷嘴板,所述喷嘴板设置于所述定模上,且所述喷嘴板上设置有与所述水口相通的注胶孔;

12.所述裁切刀具包括对称设置的第一切刀和第二切刀;所述第一切刀和第二切刀均包括:

13.切刀本体;

14.切刀定向柱,所述切刀定向柱连接于所述切刀本体背离所述顶出机构的一端;

15.其中,所述喷嘴板沿宽度方向的两侧面上均开设有导向槽,所述导向槽沿高度方向开设,所述切刀定向柱插接于所述导向槽中。

16.进一步的,所述切刀定向柱背离所述切刀本体的一端设置有定向柱引向锥,所述定向柱引向锥的厚度沿背离所述切刀本体的方向逐渐减小。

17.进一步的,所述第一切刀和第二切刀均还包括:

18.刀刃部,所述刀刃部与所述切刀本体连接,所述刀刃部位于所述模腔与所述水口的相接位置处,且所述刀刃部沿长度方向的两端分别与两个所述切刀定向柱连接。

19.进一步的,所述刀刃部包括:

20.刀刃本体;

21.避位凹槽,所述避位凹槽位于所述刀刃本体朝向所述水口的一侧,且所述避位凹槽沿高度方向内凹;

22.其中,所述刀刃本体背离所述水口的一端面与所述模腔相抵靠,所述刀刃本体背离所述切刀本体的一端面与所述定模的顶面平行设置,且与所述避位凹槽的槽壁相接。

23.进一步的,所述喷嘴板对应所述刀刃部的位置设有避位斜坡,所述避位斜坡沿长度方向的两端分别与两个所述导向槽相接,且所述避位斜坡的坡底低于所述定模沿高度方向的顶面。

24.进一步的,所述模内裁切注塑模具还包括:

25.若干第一精定位件,若干所述第一精定位件设置于所述动模上;

26.若干第二精定位件,若干所述第二精定位件对应若干所述第一精定位件设置于所述定模上,且若干所述第二精定位件与若干所述第一精定位件配合设置。

27.进一步的,所述顶出机构包括:

28.顶板,所述顶板用于外接注塑机顶杆;

29.若干复位导杆,若干所述复位导杆的一端均与所述顶板连接,若干所述复位导杆的另一端均与所述动模滑动连接;

30.若干复位弹簧,所述复位弹簧套设于所述复位导杆上,若干所述复位弹簧的一端与所述顶板连接,若干所述复位弹簧的另一端与所述动模连接;

31.其中,所述顶板靠近所述定模的一端面与所述裁切刀具连接。

32.进一步的,所述顶出机构还包括:

33.顶针,所述顶针的一端与所述顶板连接,所述顶针的另一端正对所述水口设置,且依次贯穿所述动模以及所述水口板。

34.本发明解决技术问题所采用的又一技术方案如下:一种如上所述的模内裁切注塑模具的使用方法,其特征在于,包括以下步骤:

35.注塑保压结束,冷却第一预定时间后,注塑机顶杆第一次顶出,所述顶出机构带动所述裁切刀具切断水口料,得到与所述水口料分离的注塑产品;

36.继续冷却所述水口料以及所述注塑产品,冷却第二预定时间后,将所述定模与所述动模开模,注塑机顶杆第二次顶出,所述顶板带动所述顶针将所述水口料从水口顶出;

37.将所述注塑产品取出。

38.本发明中提供了一种模内裁切注塑模具及其使用方法,所述模内裁切注塑模具包

括定模和动模,所述动模与所述定模连接形成模腔,所述模内裁切注塑模具还包括:水口板,所述水口板设置于所述动模上,且所述水口板上设置有与所述模腔相通的水口;顶出机构,所述顶出机构活动设置于所述动模上;裁切刀具,所述裁切刀具的一端与所述顶出机构连接,且所述裁切刀具的另一端位于所述水口板与所述模腔的相接位置处,所述裁切刀具通过所述顶出机构的驱动而对所述水口板与所述模腔的相接位置处的水口料进行切割。可以理解,通过设置水口板,使得水口、裁切刀具以及模腔构成浇注通道,为注塑模具注塑形成注塑产品提供了保障;通过设置顶出机构并将顶出机构活动设置在动模上,使得顶出机构在动模与定模合模后可移动,进而驱动裁切刀具进行切割动作,为实现模内切割水口料提供了保障;通过在水口板与模腔的相接位置处设置裁切刀具,使得裁切刀具在顶出机构的驱动下实现模内自动切除与注塑产品连接的水口料,有效的消除了人工切除水口料的操作难度且提升了生产效率,同时使得裁切刀具可在保压结束后注塑产品未完全冷却硬化时切除水口料,进而有效的消除了切除水口料的注塑产品上呈现折断痕迹,有效的降低了后续加工难度。

附图说明

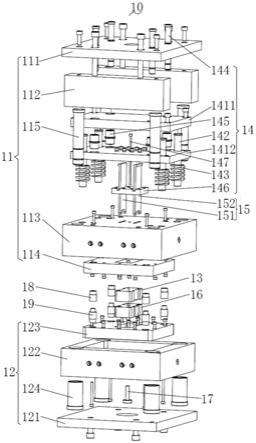

39.图1是本发明中提供的模内裁切注塑模具的立体结构示意图;

40.图2是本发明中提供的模内裁切注塑模具的局部立体结构示意图;

41.图3是本发明中提供的模内裁切注塑模具的另一局部立体结构示意图;

42.图4是本发明中提供的模内裁切注塑模具的立体爆炸结构示意图;

43.图5是本发明中提供的模内裁切注塑模具中第一切刀、第二切刀、切刀固定板、水口板以及喷嘴板的配合关系的立体结构示意图;

44.图6是本发明中提供的模内裁切注塑模具的剖视的局部示意图;

45.图7是本发明中提供的模内裁切注塑模具的另一实施例的剖视的局部示意图;

46.图8是本发明中提供的模内裁切注塑模具的使用方法的流程示意图;

47.附图标记说明:

48.10、模内裁切注塑模具;11、动模;12、定模;13、水口板;14、顶出机构;15、裁切刀具;16、喷嘴板;17、鲫嘴件;18、第一精定位件;19、第二精定位件;19a、冷却通道;19b、模腔;111、动模固定板;112、垫铁;113、动模板;114、动模仁;115、导柱;121、定模固定板;122、定模板;123、定模仁;124、导套;131、水口;132、切刀滑道;141、顶板;142、复位导杆;143、复位弹簧;144、滑动导杆;145、滑套;146、切刀固定板;147、顶针;1411、上顶板;1412、下顶板;1461、切刀固定孔;151、第一切刀;152、第二切刀;153、切刀本体;154、切刀定向柱;155、刀刃部;156、挂钩部;1541、定向柱引向锥;1551、刀刃本体;1552、避位凹槽;161、注胶孔;162、导向槽;163、避位斜坡;171、锥形孔。

具体实施方式

49.为使本发明的目的、技术方案及优点更加清楚、明确,以下参照附图并举实施例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

50.注塑成型又称注射模塑成型,它是一种注射兼模塑的成型方法。注塑成型过程大

致可分为以下6个阶段:合模、射胶、保压、冷却、开模、制品取出。注塑成型方法的优点是生产速度快、效率高,操作可实现自动化,花色品种多,形状可以由简到繁,尺寸可以由大到小,而且制品尺寸精确,产品易更新换代,能成形状复杂的制件,注塑成型适用于大量生产与形状复杂产品等成型加工领域。注塑成型离不开注塑模具,通常在注塑模具上设置有水口,注塑的熔胶经过水口注满模腔,经过保压后模腔中形成塑胶产品,同时残留在水口的熔胶将形成与注塑产品粘连的水口料;注塑结束后,冷却后的水口料与注塑产品粘连牢靠,需要操作人员对冷却的水口料进行手工切除,整个过程费时费力,而且人工切除后的注塑产品上往往容易呈现折断痕迹,后续又需要操作人员对折断痕迹进行处理,非常麻烦。

51.本发明基于现有技术中需要人工切除注塑产品上水口料,且在注塑产品上容易呈现折断痕迹的问题,提供了一种模内裁切注塑模具及其使用方法,通过设置水口板,使得水口、裁切刀具以及模腔构成浇注通道,为注塑模具注塑形成注塑产品提供了保障;通过设置顶出机构并将顶出机构活动设置在动模上,使得顶出机构在动模与定模合模后可移动,进而驱动裁切刀具进行切割动作,为实现模内切割水口料提供了保障;通过在水口板与模腔的相接位置处设置裁切刀具,使得裁切刀具在顶出机构的驱动下实现模内自动切除与注塑产品连接的水口料,有效的消除了人工切除水口料的操作难度且提升了生产效率,同时使得裁切刀具可在保压结束后注塑产品未完全冷却硬化时切除水口料,进而有效的消除了切除水口料的注塑产品上呈现折断痕迹,有效的降低了后续加工难度;具体烦请详参下述实施例。

52.请结合参阅图1至图3,本发明的第一实施例中提供了一种模内裁切注塑模具10,包括定模12、动模11、水口板13、顶出机构14和裁切刀具15;所述动模11与所述定模12连接形成模腔19b;所述水口板13设置于所述动模11上,且所述水口板13上设置有与所述模腔19b相通的水口131;所述顶出机构14活动设置于所述动模11上;所述裁切刀具15的一端与所述顶出机构14连接,且所述裁切刀具15的另一端位于所述水口板13与所述模腔19b的相接位置处,所述裁切刀具15通过所述顶出机构14的驱动而对所述水口板13与所述模腔19b的相接位置处的水口料进行切割。

53.可以理解,注塑模具中动模11与定模12合模后形成模腔19b,本发明不限定模腔19b的数量,根据实际生产需要,模腔19b可设置为1个、2个或4个等;顶出机构14活动设置于所述动模11上,所述顶出机构14可以在所述动模11上移动;顶出机构14上连接裁切刀具15,裁切刀具15设置在水口板13与模腔19b的相接位置处,而水口板13上设置有与模腔19b相通的水口131,即裁切刀具15设置在水口131与模腔19b的相接位置处;通过顶出机构14驱动裁切刀具15,裁切刀具15在水口131与模腔19b的相接位置处进行切割动作;裁切刀具15进行切割动作前,水口131与模腔19b是相通的;在定模12与动模11合模后,注塑熔胶依次经过水口131以及裁切刀具15进入模腔19b,填充模腔19b;注塑保压结束后,模腔19b中形成注塑产品,水口131中的熔胶形成水口料,此时注塑产品与水口料连接;在未开模时,通过顶出机构14驱动裁切刀具15,切割水口料,实现模内切除与注塑产品连接的水口料,并且可在在保压结束后注塑产品未完全冷却硬化时切除水口料,避免受注塑产品硬度影响切割效果,造成切割后的注塑产品上呈现折断痕迹;通过设置水口板13,使得水口131、裁切刀具15以及模腔19b构成供注塑熔胶流通的浇注通道,为注塑模具中注塑产品的注塑成型提供了保障;通过设置顶出机构14并将顶出机构14活动设置在动模11上,使得顶出机构14在动模11与定模

12合模后可移动,进而驱动裁切刀具15进行切割动作,为实现模内切割水口料提供了保障;通过在水口板13与模腔19b的相接位置处设置裁切刀具15,使得裁切刀具15在顶出机构14的驱动下实现模内自动切除与注塑产品连接的水口料,有效的消除了人工切除水口料的操作难度且提升了生产效率,同时使得裁切刀具15可在保压结束后注塑产品未完全冷却硬化时切除水口料,进而有效的消除了切除水口料的注塑产品上呈现折断痕迹,有效的降低了后续加工难度。

54.请结合参阅图2至图4,在一些较佳的实施方式中,所述动模11包括沿高度方向依次设置的动模固定板111、垫铁112、动模板113和动模仁114,两个所述垫铁112设置于所述动模固定板111的沿高度方向的底面上,且位于所述动模固定板111沿长度方向的两端上;所述动模板113设置于所述垫铁112背离所述动模固定板111的一端上;所述动模仁114嵌设于所述动模板113的底面上;所述定模12包括沿高度方向依次设置的定模固定板121、定模板122和定模仁123,所述定模板122设置于所述定模固定板121沿高度方向的顶面上,所述定模仁123嵌设于所述定模板122的顶面上;所述动模11与所述定模12合模后,所述动模仁114和所述定模仁123连接形成模腔19b;所述水口板13嵌设于所述动模仁114中,且所述水口板13背离所述定模仁123的一端面与所述动模板113相接;所述顶出机构14设置于所述动模固定板111与所述动模板113之间,所述顶出机构14沿高度方向的一端与所述动模固定板111相抵靠,且所述顶出机构14均与所述动模固定板111以及所述动模板113滑动连接,使得所述顶出机构14可在所述动模11上移动,为驱动裁切刀具15切除注塑产品上的水口料提供了保障;所述裁切刀具15的一端与所述顶出机构14连接,所述裁切刀具15的另一端沿高度方向依次贯穿所述动模板113、所述动模仁114以及所述水口板13;所述动模11还包括若干导柱115,所述定模12还包括对应若干所述导柱115设置的若干导套124;所述动模11与所述定模12合模后,所述导柱115与所述导套124配合连接;通过设置若干导柱115和若干导套124,提升了动模11与定模12的合模精度,进而提升了注塑模具的注塑产品的良品率。

55.请继续结合参阅图2和图3,在一些较佳的实施方式中,所述定模12和所述动模11上均设置有若干冷却通道19a,具体的,所述动模板113和所述定模板122上均设置有若干所述冷却通道19a;通过设置若干所述冷却通道19a,使得冷却液经由若干所述冷却通道19a冷却所述注塑模具,实现对保压后注塑产品及水口料的冷却,为所述注塑模具的注塑成型过程提供了有效保障,同时可通过控制若干所述冷却通道19a中通入冷却液的时间及速度等,可实现对注塑模具的冷却速度的控制,进而提升所述注塑模具注塑成型过程的灵活可控性。

56.请继续结合参阅图3和图5,在另一些较佳的实施方式中,所述模内裁切注塑模具10还包括喷嘴板16,所述喷嘴板16设置于所述定模12上,且所述喷嘴板16上设置有与所述水口131相通的注胶孔161;所述裁切刀具15包括对称设置的第一切刀151和第二切刀152;所述第一切刀151和第二切刀152均包括切刀本体153和切刀定向柱154;所述切刀定向柱154连接于所述切刀本体153背离所述顶出机构14的一端;其中,所述喷嘴板16沿宽度方向的两侧面上均开设有导向槽162,所述导向槽162沿高度方向开设,所述切刀定向柱154插接于所述导向槽162中。

57.可以理解,所述喷嘴板16设置于所述定模12上,且所述喷嘴板16上设置有与所述水口131相通的注胶孔161,具体的,所述喷嘴板16嵌设于所述定模12上,且所述喷嘴板16对

应所述水口板13设置,所述喷嘴板16上设置有与水口131相通的注胶孔161,所述喷嘴板16、水口板13和裁切刀具15构成浇注系统,注塑熔胶通过注胶孔161注入水口131中,经过裁切刀具15注入模腔19b,为注塑模具的注塑成型提供了保障;所述模腔19b设置有两个,所述裁切刀具15包括第一切刀151和第二切刀152,通过第一切刀151和第二切刀152,一次可实现将两个模腔19b中的注塑产品与水口料分割,有效的提升了生产效率;所述第一切刀151和第二切刀152均包括切刀本体153和切刀定向柱154,具体的,所述第一切刀151的切刀本体153和所述第二切刀152的切刀本体153对称设置于所述水口板13沿宽度方向的两侧面上,且所述水口板13上开设有供所述切刀本体153滑动的切刀滑道132,两个所述切刀滑道132开设于所述水口板13沿宽度方向的两侧面上,且两个所述切刀滑道132均沿高度方向开设;所述第一切刀151的切刀定向柱154和所述第二切刀152的切刀定向柱154对称设置于所述喷嘴板16沿宽度方向的两侧面上,且所述喷嘴板16上开设有供所述切刀定向柱154滑动的导向槽162,两个所述导向槽162开设于所述水口板13沿宽度方向的两侧面上,且两个所述导向槽162均沿高度方向开设;动模11与定模12合模时,切刀定向柱154插接于所述导向槽162中;通过设置切刀定向柱154和导向槽162,使得所述导向槽162对所述切刀定向柱154进行限位,进而保证了所述第一切刀151和第二切刀152在顶出机构14驱动下切断注塑产品上水口料的精确定位,进而为消除注塑产品上切割水口料呈现的折断痕迹提供了有效保障。

58.请参阅图6,在一些较佳的实施方式中,所述模内裁切注塑模具10还包括设置于所述注胶孔161中的鲫嘴件17,所述鲫嘴件17上设置有与水口131相通的锥形孔171,所述锥形孔171的孔径沿背离所述水口板13的方向逐渐减小;通过设置鲫嘴件17以及设置锥形孔171,使得注塑熔胶经过锥形孔171向水口板13两侧喷射,确保注塑熔胶均匀流向两侧模腔19b,有利于提升所述注塑模具注塑过程的射胶效果。

59.在一些较佳的实施方式中,所述裁切刀具15还包括对称设置的第三切刀和第四切刀,对应的,所述模腔19b设置为四个,所述第一切刀151、第二切刀152、第三切刀和第四切刀的结构均相同,通过设置所述第一切刀151、第二切刀152、第三切刀和第四切刀,一次可实现将四个模腔19b中的注塑产品与水口料分割,有效的提升了生产效率;所述第三切刀的切刀本体153和所述第四切刀的切刀本体153对称设置于所述水口板13沿长度方向的两侧面上,且所述水口板13上开设有供所述切刀本体153滑动的切刀滑道132,两个所述切刀滑道132开设于所述水口板13沿长度方向的两侧面上,且沿高度方向开设;所述第三切刀的切刀定向柱154和所述第四切刀的切刀定向柱154对称设置于所述喷嘴板16沿长度方向的两侧面上,且所述喷嘴板16上开设有供所述切刀定向柱154滑动的导向槽162,两个所述导向槽162开设于所述水口板13沿长度方向的两侧面上,且两个所述导向槽162均沿高度方向开设;动模11与定模12合模时,所述第三切刀和第四切刀均通过切刀定向柱154插接于所述导向槽162中;所述裁切刀具15包括的切刀数量可根据实际生产需要设置,对应模腔19b所述裁切刀具15的数量具体可设置为1把、2把或4把等,本发明并不限定切刀的数量,将切刀设置为1把或多把均属于本发明的保护范围。

60.请继续,参阅图5,在另一些较佳的实施方式中,所述切刀定向柱154背离所述切刀本体153的一端设置有定向柱引向锥1541,所述定向柱引向锥1541的厚度沿背离所述切刀本体153的方向逐渐减小。

61.可以理解,所述定向柱引向锥1541的厚度沿背离所述切刀本体153的方向逐渐减

小,具体的,所述定向柱引向锥1541的厚度可以是宽度方向的厚度,也可以是长度方向的厚度,也可以是宽度方向以及长度方向的厚度;通过设置定向柱引向锥1541,保证所述切刀定向柱154在动模11与定模12合模时准确进入导向槽162中,避免损伤喷嘴板16。

62.请结合参阅图5和图6,在另一些较佳的实施方式中,所述第一切刀151和第二切刀152均还包括刀刃部155,所述刀刃部155与所述切刀本体153连接,所述刀刃部155位于所述模腔19b与所述水口131的相接位置处,且所述刀刃部155沿长度方向的两端分别与两个所述切刀定向柱154连接。

63.可以理解,所述刀刃部155位于所述模腔19b与所述水口131的相接位置处,且所述刀刃部155沿长度方向的两端分别与两个所述切刀定向柱154连接,具体的,当动模11与定模12合模后,所述刀刃部155、两个切刀定向柱154和喷嘴板16围成供注塑熔胶从水口131注入模腔19b的通道;当保压结束后,所述第一切刀151和第二切刀152在顶出机构14的驱动下通过所述刀刃部155切割水口料,实现未开模在模内分离注塑产品与水口料;通过设置刀刃部155并将刀刃部155的两端与两个切刀定向柱154连接,为实现未开模在模内分离注塑产品与水口料提供了保障,使得两个导向柱为刀刃部155的切割提供精准定位,进而有效的提升了刀刃部155切除水口料的精准性,进而有效的避免了注塑产品上切割水口料呈现的折断痕迹。

64.请结合参阅图6和图7,在另一些较佳的实施方式中,所述刀刃部155包括刀刃本体1551和避位凹槽1552;所述避位凹槽1552位于所述刀刃本体1551朝向所述水口131的一侧,且所述避位凹槽1552沿高度方向内凹;其中,所述刀刃本体1551背离所述水口131的一端面与所述模腔19b相抵靠,所述刀刃本体1551背离所述切刀本体153的一端面与所述定模12的顶面平行设置,且与所述避位凹槽1552的槽壁相接。

65.可以理解,所述刀刃本体1551与所述模腔19b相抵靠,所述避位凹槽1552与水口131相接,在顶出机构14的驱动下,所述刀刃本体1551切割与注塑产品连接的水口料,具体的,所述刀刃本体1551通过背离所述切刀本体153的一端面与所述定模12的顶面发生剪切作用,切断注塑产品上的水口料;所述刀刃本体1551背离所述切刀本体153的一端面的宽度d可设置为0.20~0.50mm;通过设置所述刀刃本体1551背离所述切刀本体153的一端面与所述定模12的顶面平行,保障了所述刀刃本体1551与定模12的剪切作用,为刀刃本体1551切断注塑产品上的水口料提供了有效保障;刀刃本体1551对水口料的剪切作用通过挤压水口料变形实现,剪切力作用于水口料上会挤压水口料变形,当变形超过极限时,水口料从产品上断开;通过设置避位凹槽1552,为刀刃本体1551对水口料的剪切作用提供了变形空间,有效的保障了所述刀刃本体1551对水口料的剪切作用,为实现未开模在模内切断水口料提供了有效保障。

66.请继续结合参阅图5和图7,在另一些较佳的实施方式中,所述喷嘴板16对应所述刀刃部155的位置设有避位斜坡163,所述避位斜坡163沿长度方向的两端分别与两个所述导向槽162相接,且所述避位斜坡163的坡底低于所述定模12沿高度方向的顶面。

67.可以理解,通过设置避位斜坡163,且所述避位斜坡163的坡底低于所述定模12沿高度方向的顶面,为所述刀刃本体1551提供了进刀空间,有效的保障了所述刀刃本体1551对水口料的剪切作用,为实现未开模在模内切断水口料提供了有效保障。

68.请继续结合参阅图2和图3,在另一些较佳的实施方式中,所述模内裁切注塑模具

10还包括若干第一精定位件18和若干第二精定位件19;若干所述第一精定位件18设置于所述动模11上;若干所述第二精定位件19对应若干所述第一精定位件18设置于所述定模12上,且若干所述第二精定位件19与若干所述第一精定位件18配合设置。

69.可以理解,所述第一精定位件18可设置为2个、或4个等;所述第二精定位件19对应所述第一精定位件18设置为2个或4个等;和若干第二精定位件19若干所述第二精定位件19与若干所述第一精定位件18配合设置,具体的,所述第二精定位件19与所述第一精定位件18的尺寸相配合,当动模11与定模12合模后,若干所述第二精定位件19与若干所述第一精定位件18配合连接;通过设置若干第一精定位件18和若干第二精定位件19,有效的提升了动模11与定模12合模的对中定位精度,可使得对中定位精度小于0.005mm,进而有效的提升了注塑产品的注塑质量,同时提升了裁切刀具15的对准精度,进而有效的消除了裁切刀具15切割注塑产品上水口料时造成的折断痕迹。

70.具体的,若干第一精定位件18上设置有第一定位凸起或第一定位凹槽,若干第二精定位件19对应设置有第二定位凹槽或第二定位凸起,所述第一定位凸起与所述第一定位凹槽配合设置,所述第一定位凹槽与所述第二定位凸起配合设置,当动模11与定模12合模后,所述第一定位凸起与所述第一定位凹槽配合连接,所述第一定位凹槽与所述第二定位凸起配合连接,有效的提升了动模11与定模12合模的对中定位精度,可使得对中定位精度小于0.005mm,进而有效的提升了注塑产品的注塑质量,同时提升了裁切刀具15的对准精度,进而有效的消除了裁切刀具15切割注塑产品上水口料时造成的折断痕迹。

71.请继续结合参阅图2和图3,在一些较佳的实施方式中,若干所述第一精定位件18嵌设于动模仁114上,若干所述第二精定位件19对应若干所述第一精定位件18嵌设于定模仁123上,若干所述第一精定位件18与若干所述第二精定位件19配合设置,有效的提升了动模仁114与定模仁123的合模精度,进而保证了模腔19b中注塑产品的注塑质量。

72.请继续结合参阅图2和图4,在另一些较佳的实施方式中,所述顶出机构14包括顶板141、若干复位导杆142和若干复位弹簧143;所述顶板141用于外接注塑机顶杆;若干所述复位导杆142的一端均与所述顶板141连接,若干所述复位导杆142的另一端均与所述动模11滑动连接;所述复位弹簧143套设于所述复位导杆142上,若干所述复位弹簧143的一端与所述顶板141连接,若干所述复位弹簧143的另一端与所述动模11连接;其中,所述顶板141靠近所述定模12的一端面与所述裁切刀具15连接。

73.可以理解,所述顶出机构14在注塑机顶杆的顶出作用下驱动裁切刀具15切断水口料,具体的,注塑机顶杆推动所述顶板141,所述顶板141通过相连接的若干复位导杆142与动模11滑动连接,使得所述顶板141在动模11上移动,进而带动顶板141上连接的所述裁切刀具15切割水口料;当注塑机顶杆未顶出时,所述顶板141背离所述定模12的一端面与所述动模11相抵靠;通过设置顶板141和若干复位导杆142,使得若干复位导杆142的导向作用保证顶板141的稳定移动,为所述顶板141驱动裁切刀具15切断水口料提供了有效保障;通过套设在若干复位导杆142上的复位弹簧143,使得顶板141在驱动裁切刀具15切断水口料后,注塑机顶杆不再顶出,通过复位弹簧143的弹性作用顶推顶板141复原,使得所述顶板141带动裁切刀具15回到切割前的位置,保障了下一次切割动作的顺利进行,同时确保裁切刀具15不堵塞水口131与模腔19b之间注塑熔胶的流通,为下一次注塑成型提供了有效保障。

74.请继续结合参阅图2和图4,在一些较佳的实施方式中,所述顶板141设置于所述动

模固定板111与所述动模板113之间,且所述顶板141沿高度方向的顶面与所述动模固定板111相抵靠,所述顶板141沿高度方向的底面与所述裁切刀具15的一端连接,所述裁切刀具15的另一端与所述动模板113以及所述水口板13滑动连接;通过设置顶板141和裁切刀具15,为所述注塑模具不开模实现模内裁切提供了有效保障,使得裁切刀具15可在保压结束后注塑产品未完全冷却硬化时切除水口料,进而有效的消除了切除水口料的注塑产品上呈现的折断痕迹,有效的降低了后续加工难度。

75.请继续参阅图4,在一些较佳的实施方式中,所述动模固定板111和所述动模板113通过若干滑动导杆144与所述顶板141滑动连接,若干所述滑动导杆144的一端均与所述动模固定板111连接,若干所述滑动导杆144的另一端均与所述动模板113连接,所述顶出机构14上对应设置有若干滑套145,所述顶板141包括依次连接的上顶板1411和下顶板1412,若干所述滑套145设置于所述上顶板1411与所述下顶板1412的相接位置处,所述滑套145与所述滑动导杆144滑动连接;通过设置若干滑动导杆144和若干滑套145,进一步提升了所述顶板141驱动所述裁切刀具15切割水口料的稳定性,为有效的消除了切除水口料的注塑产品上呈现的折断痕迹提供了有效保障。

76.请继续结合参阅图5和图6,在另一些较佳的实施方式中,所述顶出机构14还包括切刀固定板146,所述切刀固定板146设置于所述顶板141靠近所述定模12的一端面上,所述切刀固定板146上开设有若干具有台阶的切刀固定孔1461;所述第一切刀151和所述第二切刀152均还包括挂钩部156,所述挂钩部156连接于所述切刀本体153靠近所述顶板141的一端,所述切刀本体153设置于所述切刀固定孔1461中,所述挂钩部156位于所述切刀固定孔1461的台阶上。

77.可以理解,所述挂钩部156与所述切刀本体153连接呈“l”形,通过在切刀固定板146上设置切刀固定孔1461,以及在所述第一切刀151和所述第二切刀152上设置挂钩部156,方便实现裁切刀具15的安装和更换,提升了注塑模具的使用和维修便利性。

78.请继续参阅图6,在另一些较佳的实施方式中,所述顶出机构14还包括顶针147,所述顶针147的一端与所述顶板141连接,所述顶针147的另一端正对所述水口131设置,且依次贯穿所述动模11以及所述水口板13。

79.可以理解,所述顶针147设置于所述第一切刀151和所述二切刀之间,所述顶针147的一端与所述顶板141连接,所述顶针147的另一端与所述水口131相通;具体的,当所述顶出机构14未顶出时,以及所述顶出机构14驱动裁切刀具15切割水口料时,所述顶针147均未伸入所述水口131;仅当定模12与动模11开模后,所述顶出机构14再次顶出,所述顶针147用于定模12与动模11开模后,将水口料从水口131中顶出;通过设置顶针147,确保开模后水口料的自动取出,使得所述顶出机构14实现了模内自动裁切水口料,以及开模后自动取出水口料,有效的提升了所述注塑模具的自动化水平,进而有效的消除了人工切除水口料的操作难度且提升了生产效率。

80.请参阅图8,本发明的第二实施例中还提供了一种如上述实施例中所述的模内裁切注塑模具10的使用方法,具体包括以下步骤:

81.s100、注塑保压结束,冷却第一预定时间后,注塑机顶杆第一次顶出,所述顶出机构14带动所述裁切刀具15切断水口料,得到与所述水口料分离的注塑产品。

82.可以理解,通过注塑机顶杆的第一次顶出,实现了所述注塑模具未开模时模内切

断水口料,使得裁切刀具15在注塑产品未完全冷却硬化时切除水口料,有效的消除了切除水口料的注塑产品上呈现折断痕迹,进而有效的降低了后续加工难度;需要说明的是,注塑机顶杆第一次顶出在注塑保压结束后注塑产品具有一定硬度时进行,此时注塑模具未开模,注塑产品也已定型但未完全硬化,方便对注塑产品上的水口料切除;注塑机顶杆第一次顶出的时机,根据注塑熔胶的冷却情况来确定,可根据实际生产情况调整,若保压结束后注塑产品已定型且具有一定的硬度,可以在保压结束后就进行第一次顶出;若保压结束后需要冷却第一预定时间,注塑产品才定型且具有一定的硬度,则可以在冷却第一预定时间后进行第一次顶出,其中,第一预定时间是指从保压结束开始到注塑熔胶在模腔19b和水口131中冷却定型且具有一定硬度的时间,第一预定时间具体设置根据注塑熔胶的冷却情况来确定,属于注塑熔胶本身的冷却特性,具体不再赘述。

83.请继续参阅图7,在一些较佳的实施方式中,所述裁切刀具15的进刀距离h为0.10~0.15mm,所述进到距离是指所述第一切刀151和所述第二切刀152的刀刃本体1551背离所述切刀本体153的一端面与所述定模12的顶面的距离,此时刀刃本体1551与定模12完成依次剪切动作,实现对注塑产品上连接的水口料的切除;通过设置进刀距离,为裁切刀具15实现对注塑产品上连接的水口料的切除提供了有效保障。

84.s200、继续冷却所述水口料以及所述注塑产品,冷却第二预定时间后,将所述定模12与所述动模11开模,注塑机顶杆第二次顶出,所述顶板141带动所述顶针147将所述水口料从水口131顶出。

85.可以理解,第二预定时间是指从保压结束到注塑产品以及水口料可以取出的时间;注塑机顶杆第二次顶出在动模11与定模12完全开模后进行,注塑机顶杆推动顶板141移动,顶板141带动顶针147伸如水口131中,将水口料从水口131中顶出;通过注塑机顶杆第二次顶出,实现将所述水口料从水口131中脱离,保障了水口料与注塑产品的完全分离,同时为下一次注塑成型的顺利进行提供了保障。

86.s300、将所述注塑产品取出。

87.可以理解,将注塑产品取出,完成注塑模具的整个注塑过程;可通过机械手将注塑产品从注塑模具上吸取移出。

88.综上所述,本发明中提供了一种模内裁切注塑模具及其使用方法,所述模内裁切注塑模具包括定模和动模,所述动模与所述定模连接形成模腔,所述模内裁切注塑模具还包括:水口板,所述水口板设置于所述动模上,且所述水口板上设置有与所述模腔相通的水口;顶出机构,所述顶出机构活动设置于所述动模上;裁切刀具,所述裁切刀具的一端与所述顶出机构连接,且所述裁切刀具的另一端位于所述水口板与所述模腔的相接位置处,所述裁切刀具通过所述顶出机构的驱动而对所述水口板与所述模腔的相接位置处的水口料进行切割。可以理解,通过设置水口板,使得水口、裁切刀具以及模腔构成浇注通道,为注塑模具注塑形成注塑产品提供了保障;通过设置顶出机构并将顶出机构活动设置在动模上,使得顶出机构在动模与定模合模后可移动,进而驱动裁切刀具进行切割动作,为实现模内切割水口料提供了保障;通过在水口板与模腔的相接位置处设置裁切刀具,使得裁切刀具在顶出机构的驱动下实现模内自动切除与注塑产品连接的水口料,有效的消除了人工切除水口料的操作难度且提升了生产效率,同时使得裁切刀具可在保压结束后注塑产品未完全冷却硬化时切除水口料,进而有效的消除了切除水口料的注塑产品上呈现折断痕迹,有效

的降低了后续加工难度。

89.应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1