一种脚轮的包胶结构及包胶装置的制作方法

1.本发明涉及万向轮技术领域,具体为一种脚轮的包胶结构及包胶装置。

背景技术:

2.万向轮(脚轮)广泛应用于物流车、花卉车的移动,万向轮的外侧通常设有包胶,用于减震降噪。现有的部分万向轮的包胶不够牢靠,容易脱落;并且包胶所使用的设备精度效率和精度较低,包胶质量较差。为此,提出一种脚轮的包胶结构及包胶装置。

技术实现要素:

3.为有效解决背景技术中的问题,本发明提供如下技术方案:一种脚轮的包胶结构:包括支撑体、限位槽和包胶;所述支撑体的中部开设有中心孔;所述限位槽均匀开设于支撑体的圆周面上;所述包胶通过内侧的凸起卡接在支撑体圆周面上的限位槽内。

4.进一步的,所述限位槽包括外卡槽、中卡槽和内卡槽,所述外卡槽开设于支撑体的圆周侧面,所述中卡槽开设于外卡槽内部与外卡槽槽口对应的表面上,所述内卡槽对称设于中卡槽的两侧。在包胶的成型过程中,熔融状态下的原料经过注塑机和注塑嘴进入定模槽和动模槽之间的密闭腔体内,并依次充满内卡槽、中卡槽和外卡槽,形成包胶内侧的凸起,卡接在支撑体上,可有效避免包胶脱落,提高包胶的强度,使包胶更加稳定。

5.本发明还提供了一种脚轮的包胶装置,包括安装座和成型组件;

6.所述安装座的中部设有进料组件;

7.所述成型组件包括支架、定模槽、导杆、支板、安装座、电推杆和动模槽,所述支架设于安装座的侧面,所述定模槽设于支架的端部,所述导杆对称设于两侧支架的侧面,所述支板对称活动套接在两侧的导杆上,所述安装座设于导杆的端部,所述电推杆设于安装座的侧面,所述动模槽设于电推杆的端部,且动模槽与定模槽对应;

8.还包括plc控制器,所述plc控制器设于安装座的侧面,所述plc控制器的输入端与外部电源的输出端电连接,所述plc控制器的输出端与电推杆的输入端电连接。

9.进一步的,所述成型组件还包括限位柱和密封环,所述限位柱对应设于定模槽和动模槽的相对侧面的中部,且限位柱与中心孔对应配合,所述密封环对应设于动模槽和动模槽的相对侧面。成型组件可通过先将支撑体置于定模槽和动模槽之间,并利用电推杆使定模槽和动模槽合拢,在限位柱的作用下可实现对支撑体的定位,同时,利用密封环与支撑体的紧密贴合,可实现对支撑体的固定,提高包胶精度;并且密封环通过与中卡槽的两侧对应,可对中卡槽的两侧进行密封,防止原料溢出,同时密封环与动模槽和定模槽之间可组成密封型腔,利用进料组件和注塑机向定模槽和动模槽之间注料时,熔融状态下的原料经过注塑机和注塑嘴进入定模槽和动模槽之间的密闭腔体内,原料逐渐充满内卡槽、中卡槽和外卡槽,实现凸起的成型,并且熔融状态下的原料会充满限位槽外侧的空间,即可实现包胶的成型。

10.进一步的,还包括顶出组件,所述顶出组件包括顶杆、挡板和弹簧,所述顶杆的一

端与动模槽侧面的限位孔对应配合,所述挡板设于顶杆的另一端,所述弹簧套接在顶杆上,且弹簧的两端分别与挡板和动模槽的侧面固定连接。顶出组件可在动模槽与定模槽分离的过程中,当顶杆端部的挡板开始触碰到安装座的侧面时,顶杆即可将动模槽内成型后的带有包胶的支撑体顶出,实现自动出料。

11.进一步的,所述进料组件包括注射嘴、分料槽和进料管,所述注射嘴均匀设于定模槽的侧面,所述分料槽设于注射嘴的端部,所述进料管设于分料槽的侧面,且进料管贯穿安装座的中部。

12.进一步的,还包括固定架和注塑机,所述固定架设于安装座的侧面,所述注塑机设于固定架上,且注塑机的出料端口与进料管的一端连接,所述注塑机的输入端与外部电源的输出端电连接。注塑机可将融入状态下的胶料通过进料管注入分料槽内,继而可通过各个注射嘴注入动模槽、定模槽与密封环所组成的型腔内,实现注料,同时有效提高注料速度,继而提升包胶的成型效率。

13.与现有技术相比,本发明的有益效果是:

14.1、在包胶的成型过程中,熔融状态下的原料经过注塑机和注塑嘴进入定模槽和动模槽之间的密闭腔体内,并依次充满内卡槽、中卡槽和外卡槽,形成包胶内侧的凸起,进而卡接在支撑体上,可有效避免包胶脱落,提高包胶的强度,使包胶更加稳定;

15.2、成型组件可通过先将支撑体置于定模槽和动模槽之间,并利用电推杆使定模槽和动模槽合拢,在限位柱的作用下可实现对支撑体的定位,同时,利用密封环与支撑体的紧密贴合,可实现对支撑体的固定,提高包胶精度,并且密封环通过与中卡槽的两侧对应,可对中卡槽的两侧进行密封,防止原料溢出影响包胶精度;

16.3、注塑机可将融入状态下的胶料通过进料管注入分料槽内,继而可通过各个注射嘴注入动模槽、定模槽与密封环所组成的型腔内,实现注料,同时有效提高注料速度,继而提升包胶效率。

附图说明

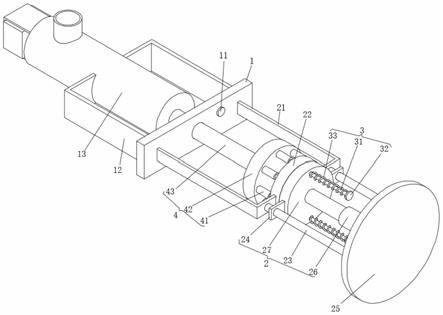

17.图1为本发明实施例公开的包胶装置立体结构示意图;

18.图2为本发明实施例公开的包胶装置剖面结构示意图;

19.图3为本发明实施例公开的脚轮支撑体结构示意图;

20.图4为本发明实施例公开的脚轮包胶后的支撑体横剖面结构示意图;

21.图5为本发明实施例公开的脚轮包胶后的支撑体纵剖面结构示意图。

22.图中:1安装座、11plc控制器、12固定架、13注塑机、2成型组件、21支架、22定模槽、23导杆、24支板、25安装座、26电推杆、27动模槽、201限位柱、202密封环、3顶出组件、31顶杆、32挡板、33弹簧、4进料组件、41注射嘴、42分料槽、43进料管、5支撑体、51中心孔、6限位槽、61外卡槽、62中卡槽、63内卡槽、7包胶。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

24.参考图3-5,本发明实施例提供了一种脚轮的包胶结构,包括支撑体5、限位槽6和

包胶7;支撑体5的中部开设有中心孔51;限位槽6均匀开设于支撑体5的圆周面上;限位槽6包括外卡槽61、中卡槽62和内卡槽63,外卡槽61开设于支撑体5的圆周侧面,中卡槽62开设于外卡槽61内部与外卡槽61槽口对应的表面上,内卡槽63对称设于中卡槽62的两侧;包胶7通过内侧的凸起卡接在支撑体5圆周面上的限位槽6内。

25.参考图1及2,本发明实施例还提供了一种脚轮的包胶装置,包括安装座1和成型组件2;安装座1的中部设有进料组件4,进料组件4包括注射嘴41、分料槽42和进料管43,注射嘴41均匀设于定模槽22的侧面,分料槽42设于注射嘴41的端部,进料管43设于分料槽42的侧面,且进料管43贯穿安装座1的中部;还包括plc控制器11,plc控制器11设于安装座1的侧面,plc控制器11的输入端与外部电源的输出端电连接,plc控制器11的输出端与电推杆26的输入端电连接。

26.其中:成型组件2包括支架21、定模槽22、导杆23、支板24、安装座25、电推杆26和动模槽27,支架21设于安装座1的侧面,定模槽22设于支架21的端部,导杆23对称设于两侧支架21的侧面,支板24对称活动套接在两侧的导杆23上,安装座25设于导杆23的端部,电推杆26设于安装座25的侧面,动模槽27设于电推杆26的端部,且动模槽27与定模槽22对应,成型组件2还包括限位柱201和密封环202,限位柱201对应设于定模槽22和动模槽27的相对侧面的中部,且限位柱201与中心孔51对应配合,密封环202对应设于动模槽22和动模槽27的相对侧面。

27.其中:还包括顶出组件3,顶出组件3包括顶杆31、挡板32和弹簧33,顶杆31的一端与动模槽27侧面的限位孔对应配合,挡板32设于顶杆31的另一端,弹簧33套接在顶杆31上,且弹簧33的两端分别与挡板32和动模槽27的侧面固定连接;还包括固定架12和注塑机13,固定架12设于安装座1的侧面,注塑机13设于固定架12上,且注塑机13的出料端口与进料管43的一端连接,注塑机13的输入端与外部电源的输出端电连接。

28.本发明的包胶装置工作原理如下:

29.首先,将支撑体5置于定模槽22和动模槽27之间,并利用电推杆26使定模槽22和动模槽27合拢,在限位柱201的作用下可实现对支撑体5的定位,同时,利用密封环202与支撑体5的紧密贴合,可实现对支撑体5的固定,提高包胶精度,并且密封环202通过与中卡槽62的两侧对应,可对中卡槽62的两侧进行密封,防止原料溢出;

30.同时,密封环202与动模槽27和定模槽22之间可组成密封型腔,利用进料组件4和注塑机13向定模槽22和动模槽27之间注料时,融入状态下的胶料通过进料管43注入分料槽42内,继而可通过各个注射嘴41注入动模槽27、定模槽22与密封环202所组成的型腔内,进入型腔后,原料逐渐充满内卡槽63、中卡槽65和外卡槽61,实现凸起的成型,并且熔融状态下的原料会充满动模槽27和定模槽22之间除了限位槽6以外的空间,即可实现包胶的成型。

31.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1