一种便于脱模的注塑模具的制作方法

1.本实用新型涉及注塑模具技术领域,尤其涉及一种便于脱模的注塑模具。

背景技术:

2.注塑是指在一定温度下,通过螺杆搅拌完全熔融的塑料材料,用高压射入模腔,经冷却固化后,得到成型品的方法。该方法适用于形状复杂部件的批量生产,是重要的加工方法之一。

3.由于塑料具有一定的黏度,若模具设计不合理,拔模角度过小,则会出现注塑完成后的成品粘附在模具型腔内,使脱模困难,现有技术中主要是在成型面喷洒脱膜粉来解决该问题,但是操作繁琐,并容易造成模具表面质量降低的情况发生,若直接通过顶块顶出,则会造成成型面拉上的情况。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中脱模困难,需要在模腔内部喷洒脱模粉,操作繁琐,并容易影响成品表面质量,通过顶杆硬顶容易损伤成型面的缺点,而提出的一种便于脱模的注塑模具。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种便于脱模的注塑模具,包括底板及上顶板,所述底板上表面安装有凹模,底板上表面螺丝固定有第一气缸及第二气缸,所述第一气缸端部焊接有堵块,所述堵块底部卡设有密封垫,所述第二气缸伸缩端焊接有推块,凹模两侧螺栓固定有涡轮座,所述涡轮座上表面螺丝固定有涡轮,所述上顶板底部螺丝固定有油缸,所述油缸伸缩端焊接有连接板,所述连接板内侧焊接有凸模,上顶板底部焊接有弹簧,所述弹簧一端焊接有推板,所述推板一端焊接有推杆,所述推杆端部焊接有限制块。

7.优选的,所述凹模顶部开设有与堵块配合的伸缩槽。

8.优选的,所述凹模一侧开设有与伸缩槽连接的进风孔,所述涡轮出风口与进风孔一端连接。

9.优选的,所述凸模表面开设有与推杆及限制块配合的凹槽。

10.优选的,所述凹模底部开设有与第一气缸及第二气缸配合的安装槽。

11.优选的,所述第一气缸及第二气缸伸缩端贯穿并延伸至凹模的内部。

12.本实用新型的有益效果是:

13.1、该模具节省涂抹脱膜粉的步骤,节约时间,提高工作效率,同时有效避免成品直接粘附在凸模上,导致成型面拉伤;

14.2、该模具通过气吹装置对成品进行有效脱模,再通过顶杆将成品顶出,有效避免成品损坏。

附图说明

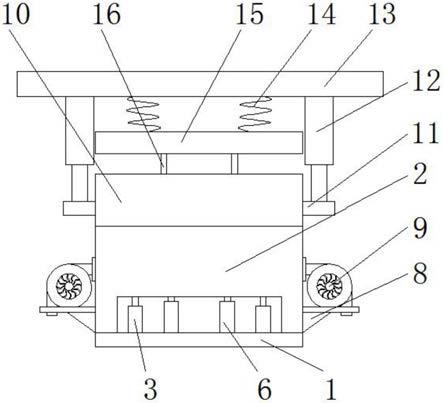

15.图1为本实用新型提出的一种便于脱模的注塑模具的结构示意图;

16.图2为本实用新型提出的一种便于脱模的注塑模具的竖剖结构示意图;

17.图3为本实用新型提出的一种便于脱模的注塑模具图2中a处的局部放大结构示意图。

18.图中:1底板、2凹模、3第一气缸、4堵块、5密封垫、6第二气缸、7推块、8涡轮座、9涡轮、10凸模、11连接板、12油缸、13上顶板、14弹簧、15推板、16推杆、17限制块。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

20.参照图1

‑

3,一种便于脱模的注塑模具,包括底板1及上顶板13,所述底板1上表面安装有凹模2,底板1上表面螺丝固定有第一气缸3及第二气缸6,所述第一气缸3端部焊接有堵块4,所述堵块4底部卡设有密封垫5,所述第二气缸6伸缩端焊接有推块7,凹模2两侧螺栓固定有涡轮座8,所述涡轮座8上表面螺丝固定有涡轮9,所述上顶板13底部螺丝固定有油缸12,所述油缸12伸缩端焊接有连接板11,所述连接板11内侧焊接有凸模10,上顶板13底部焊接有弹簧14,所述弹簧14一端焊接有推板15,所述推板15一端焊接有推杆16,所述推杆16端部焊接有限制块17。

21.所述凹模2顶部开设有与堵块4配合的伸缩槽,所述凹模2一侧开设有与伸缩槽连接的进风孔,所述涡轮9出风口与进风孔一端连接,所述凸模10表面开设有与推杆16及限制块17配合的凹槽,所述凹模2底部开设有与第一气缸3及第二气缸6配合的安装槽,所述第一气缸3及第二气缸6伸缩端贯穿并延伸至凹模2的内部。

22.本实施例中,底板1的上表面安装凹模2,并通过螺丝固定第一气缸3及第二气缸6,第一气缸3及第二气缸6伸缩端贯穿并延伸至凹模2的内部,并在第一气缸3端部焊接堵块4,在第二气缸6端部固定推块7,凹模2顶部开设与堵块4配合的伸缩槽,堵块4底部卡设密垫5,凹模2的两侧螺丝连接涡轮座8,涡轮座8的上表面安装涡轮9,凹模2两侧开设进气孔,进气孔一端与伸缩槽贯穿,另一端与涡轮9的出气端连接,当脱模时,第一气缸3处于伸出状态,第二气缸6处于收缩状态,脱模后第一气缸3收缩,堵块4下降,堵块4底部的密封垫5与伸缩槽底部接触,有效避免漏气,然后涡轮9运转,向内部吹气,受气压影响,可使成品与凹模2脱离,随后第二气缸6伸出,推块7将成品推出凹模2,该装置可有效避免推块7直接将成品顶出,损坏成型面,同时有效避免生产过程中需要涂抹脱模粉末。

23.进一步的,上顶板13的底部螺丝连接油缸12,其底部还焊接弹簧14,弹簧14一端焊接推板15,推板15的底部焊接推杆16,推杆16贯穿并延伸至凸模10的内侧,并在其端部焊接限制块17,油缸12伸缩端焊接连接板11,连接板11内侧焊接凸模10,当油缸12收缩,凸模10与凹模2分离,限制块17在弹簧14的作用下将成品压在凹模2内,防止其粘连凸模10,随后油缸12再次上升,使限制块17与凹模2分离,当油缸12伸出时,凸模10会带动限制块17下降,进行合模,该设置有效避免成品跟随凸模10拉出,造成成型面产生瑕疵。

24.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不

局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种便于脱模的注塑模具,包括底板(1)及上顶板(13),其特征在于,所述底板(1)上表面安装有凹模(2),底板(1)上表面螺丝固定有第一气缸(3)及第二气缸(6),所述第一气缸(3)端部焊接有堵块(4),所述堵块(4)底部卡设有密封垫(5),所述第二气缸(6)伸缩端焊接有推块(7),凹模(2)两侧螺栓固定有涡轮座(8),所述涡轮座(8)上表面螺丝固定有涡轮(9),所述上顶板(13)底部螺丝固定有油缸(12),所述油缸(12)伸缩端焊接有连接板(11),所述连接板(11)内侧焊接有凸模(10),上顶板(13)底部焊接有弹簧(14),所述弹簧(14)一端焊接有推板(15),所述推板(15)一端焊接有推杆(16),所述推杆(16)端部焊接有限制块(17)。2.根据权利要求1所述的一种便于脱模的注塑模具,其特征在于,所述凹模(2)顶部开设有与堵块(4)配合的伸缩槽。3.根据权利要求2所述的一种便于脱模的注塑模具,其特征在于,所述凹模(2)一侧开设有与伸缩槽连接的进风孔,所述涡轮(9)出风口与进风孔一端连接。4.根据权利要求1所述的一种便于脱模的注塑模具,其特征在于,所述凸模(10)表面开设有与推杆(16)及限制块(17)配合的凹槽。5.根据权利要求1所述的一种便于脱模的注塑模具,其特征在于,所述凹模(2)底部开设有与第一气缸(3)及第二气缸(6)配合的安装槽。6.根据权利要求1所述的一种便于脱模的注塑模具,其特征在于,所述第一气缸(3)及第二气缸(6)伸缩端贯穿并延伸至凹模(2)的内部。

技术总结

本实用新型涉及注塑模具技术领域,尤其涉及一种便于脱模的注塑模具,解决了脱模困难,需要在模腔内部喷洒脱模粉,操作繁琐,并容易影响成品表面质量,通过顶杆硬顶容易损伤成型面的缺点,包括底板及上顶板,所述底板上表面安装有凹模,底板上表面螺丝固定有第一气缸及第二气缸,所述第一气缸端部焊接有堵块,所述堵块底部卡设有密封垫,所述第二气缸伸缩端焊接有推块,凹模两侧螺栓固定有涡轮座,所述涡轮座上表面螺丝固定有涡轮,所述上顶板底部螺丝固定有油缸,所述油缸伸缩端焊接有连接板,所述连接板内侧焊接有凸模,该模具节省涂抹脱膜粉的步骤,节约时间,提高工作效率,同时有效避免成品直接粘附在凸模上,导致成型面拉伤。导致成型面拉伤。导致成型面拉伤。

技术研发人员:洪丽蓉

受保护的技术使用者:厦门钰得沣塑胶有限公司

技术研发日:2021.01.27

技术公布日:2021/9/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1