一种仪表板骨架水口剪切装置的制作方法

1.本实用新型涉及汽车内饰件制造技术领域,尤其涉及一种仪表板骨架水口剪切装置。

背景技术:

2.目前,仪表板骨架是通过注塑机注塑出来的产品,尤其对于边缘水口进胶的产品,往往需要注塑完成后通过人工手动把水口剪切掉。由于手工剪切水口的时候,不能保证每个水口的剪切位置平整一致,一般在剪切水口后还要用小刀去刮平。这样的生产流程,易导致注塑产品外观不平整、剪水口位置出现发白、拉伤、爆裂痕迹,不能保证产品的一致性,导致产品不良率高,生产成本高,而且浪费人力资源,手工剪切水口在生产中也存在着安全隐患。

技术实现要素:

3.针对上述问题,本实用新型提供了一种仪表板骨架水口剪切装置,通过定位压紧机构将所要剪切水口的仪表板骨架定位压紧后,利用水口剪切机构对相应位置的水口进行自动化剪切,既保证了剪切位置的平整一致性,也能够降低由于手工剪切导致的剪切位置发白、拉伤、爆裂痕迹等问题,同时能够减少水口剪切的人员配置,改善了劳动生产条件,提高了注塑的生产效率,提高了产品质量稳定性,降低了废品率,降低了生产成本。

4.为实现上述目的,本实用新型提供了一种仪表板骨架水口剪切装置,包括:机架、定位压紧机构和水口剪切机构;所述定位压紧机构包括支撑工作台、压紧气缸、压紧杆和传感器,所述支撑工作台固定于所述机架上,待剪切的仪表板骨架放置于所述支撑工作台上,所述压紧气缸移动至所述传感器检测到的预设行程,使得所述压紧杆在所述压紧气缸的带动下对所述仪表板骨架进行定位;所述水口剪切机构包括位移机构、剪切气缸和剪刀,所述位移机构带动所述剪切气缸和所述剪刀整体位移至预设位置和角度,所述剪刀在所述剪切气缸的带动下进行剪切动作,实现对所述仪表板骨架上预设位置水口的剪切。

5.在上述技术方案中,优选地,仪表板骨架水口剪切装置还包括plc控制模块,所述plc控制模块分别与所述压紧气缸、所述传感器、所述位移机构和所述剪切气缸相连接,所述plc控制模块用于接收所述传感器的传感数据,并根据所述传感数据分别控制所述压紧气缸和所述剪切气缸运动至预设位置,所述位移机构根据所述plc控制模块的控制指令将所述剪切气缸和所述剪刀整体移动至与仪表板骨架相适配的位置和角度。

6.在上述技术方案中,优选地,所述支撑工作台上设置有多组工件胎膜,多组所述工件胎膜分别用于支撑所述仪表板骨架的不同位置,所述工件胎膜设置为与所述仪表板骨架相应位置相适配的形状。

7.在上述技术方案中,优选地,所述定位压紧机构包括多组的所述压紧气缸、所述压紧杆和所述传感器,所述传感器安装于所述压紧气缸上,所述压紧杆连接于所述压紧气缸上,多组所述压紧气缸带动对应的压紧杆移动至预设位置使得所述压紧杆压紧所述仪表板

骨架,所述传感器检测所述压紧气缸的位移行程。

8.在上述技术方案中,优选地,所述水口剪切机构包括多组所述位移机构,多组所述位移机构分别设置于所述仪表板骨架不同的预设水口位置附近,所述位移机构上在所述plc控制模块的控制下进行位置调整使得所述剪刀位于所述仪表板骨架的预设水口位置,所述剪刀在所述剪切气缸的带动下对定位于所述支撑工作台上的所述仪表板骨架的水口进行剪切。

9.在上述技术方案中,优选地,根据所述位移机构相对于所述仪表板骨架的位置,设置所述位移机构为一维方向位移机构、二维方向位移机构或三维方向位移机构,以带动所述剪刀移动至不同型号仪表板骨架的预设水口位置。

10.在上述技术方案中,优选地,仪表板骨架水口剪切装置还包括气动控制模块,所述气动控制模块与所述plc控制模块相连接,所述气动控制模块还分别与所述压紧气缸和所述剪切气缸相连接,所述气动控制模块根据接收到的所述plc控制模块的控制指令分别控制所述压紧气缸和所述剪切气缸的往复运动。

11.在上述技术方案中,优选地,所述机架采用铝合金框架或方钢框架平台,所述机架底部设置有可调地脚,所述支撑工作台固定于所述机架上预设高度位置,所述plc控制模块设置于所述机架的一侧,所述支撑工作台边缘设置有与所述plc控制模块相连接的控制按钮。

12.与现有技术相比,本实用新型的有益效果为:通过定位压紧机构将所要剪切水口的仪表板骨架定位压紧后,利用水口剪切机构对相应位置的水口进行自动化剪切,既保证了剪切位置的平整一致性,也能够降低由于手工剪切导致的剪切位置发白、拉伤、爆裂痕迹等问题,同时能够减少水口剪切的人员配置,改善了劳动生产条件,提高了注塑的生产效率,提高了产品质量稳定性,降低了废品率,降低了生产成本。

附图说明

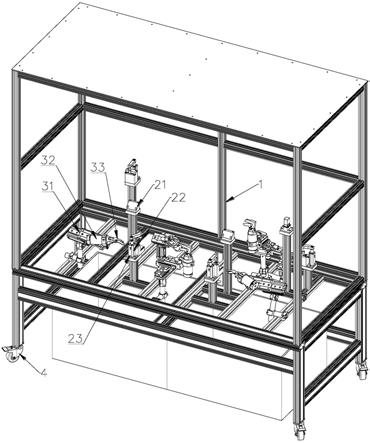

13.图1为本实用新型一种实施例公开的仪表板骨架水口剪切装置的立体结构示意图;

14.图2为本实用新型一种实施例公开的定位压紧机构的结构示意图;

15.图3为本实用新型一种实施例公开的水口剪切机构的结构示意图。

16.图中,各组件与附图标记之间的对应关系为:

17.1.机架,21.支撑工作台,22.压紧气缸,23.传感器,24.压紧杆,31.位移机构,32.剪切气缸,33.剪刀,4.可调地脚。

具体实施方式

18.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.下面结合附图对本实用新型做进一步的详细描述:

20.如图1至图3所示,根据本实用新型提供的一种仪表板骨架水口剪切装置,包括:机架1、定位压紧机构和水口剪切机构;定位压紧机构包括支撑工作台21、压紧气缸22、压紧杆24和传感器23,支撑工作台21固定于机架1上,待剪切的仪表板骨架(图中未示出)放置于支撑工作台21上,压紧气缸22移动至传感器23检测到的预设行程,使得压紧杆24在压紧气缸22的带动下对仪表板骨架进行定位;水口剪切机构包括位移机构31、剪切气缸32和剪刀33,位移机构31带动剪切气缸32和剪刀33整体位移至预设位置和角度,剪刀33在剪切气缸32的带动下进行剪切动作,实现对仪表板骨架上预设位置水口的剪切。

21.在该实施例中,通过定位压紧机构将所要剪切水口的仪表板骨架定位压紧后,利用水口剪切机构对相应位置的水口进行自动化剪切,既保证了剪切位置的平整一致性,也能够降低由于手工剪切导致的剪切位置发白、拉伤、爆裂痕迹等问题,同时能够减少水口剪切的人员配置,改善了劳动生产条件,提高了注塑的生产效率,提高了产品质量稳定性,降低了废品率,降低了生产成本。

22.具体地,在将仪表板骨架放置于支撑工作台21上后,根据传感器23的行程监测,控制压紧气缸22以带动压紧杆24将仪表板骨架进行定位压紧固定,在仪表板骨架被定位固定后,预先通过位移机构31调整而位于仪表板骨架水口位置的剪刀33,在剪切气缸32的带动下进行剪切动作,从而完成对水口的剪切。

23.在上述实施例中,优选地,仪表板骨架水口剪切装置还包括plc控制模块(图中未示出),plc控制模块分别与压紧气缸22、传感器23、位移机构31和剪切气缸32相连接,plc控制模块用于接收传感器23的传感数据,并根据传感数据分别控制压紧气缸22和剪切气缸32运动至预设位置,位移机构31根据plc控制模块的控制指令将剪切气缸32和剪刀33整体移动至与仪表板骨架相适配的位置和角度。

24.具体地,根据所要剪切水口的仪表板骨架的形状、尺寸和规格,以及压紧杆24和剪刀33相对于仪表板骨架的位置、角度和距离,通过plc控制模块预设不同的压紧气缸22、位移机构31和剪切气缸32所要移动的角度和位移,在实施过程中,压紧气缸22带动压紧杆24根据预设的移动角度和位移进行运动,从而压紧仪表板骨架,剪切气缸32带动剪刀33运动实现剪切动作,位移机构31根据预设的移动角度和位移带动剪切气缸32和剪刀33整体移动至仪表板骨架水口位置附近。

25.在上述实施例中,优选地,支撑工作台21上设置有多组工件胎膜,多组工件胎膜分别用于支撑仪表板骨架的不同位置,工件胎膜设置为与仪表板骨架相应位置相适配的形状,能够稳定将仪表板骨架进行稳定定位和固定,还能够防止压紧过程中损坏仪表板骨架。

26.在上述实施例中,优选地,定位压紧机构包括多组的压紧气缸22、压紧杆24和传感器23,传感器23安装于压紧气缸22上,压紧杆24连接于压紧气缸22上,多组压紧气缸22带动对应的压紧杆24移动至预设位置,使得多组压紧杆24分别压紧在仪表板骨架的不同位置,实现整个仪表板骨架的稳定固定。其中,传感器23检测压紧气缸22的位移行程,压紧气缸22根据传感器23的检测数据以及plc控制模块的控制指令,根据预设的行程实现运动。

27.在上述实施例中,优选地,水口剪切机构包括多组位移机构31,多组位移机构31分别设置于仪表板骨架不同的预设水口位置附近,位移机构31上在plc控制模块的控制下进行位置调整使得剪刀33位于仪表板骨架的预设水口位置,剪刀33在剪切气缸32的带动下对定位于支撑工作台21上的仪表板骨架的水口进行剪切。

28.其中,每个剪刀33用于剪切仪表板骨架的一个水口,因此,为了同时剪切整个仪表板骨架的所有水口,因此需要设置多组水口剪切机构。而为了适应不同型号的仪表板骨架,也就意味着可能需要剪切不同位置的水口,也就需要在水口剪切机构中设置位移机构31,位移机构31能够带动剪刀33到达所需要剪切水口的位置。

29.在上述实施例中,优选地,为了能够使剪刀33到达不同型号仪表板骨架的不同位置水口,则根据位移机构31相对于仪表板骨架的位置,设置位移机构31为一维方向位移机构31、二维方向位移机构31或三维方向位移机构31,以带动剪刀33移动至不同型号仪表板骨架的预设水口位置。具体地,比如,为了剪切位于仪表板骨架后侧边缘位置的水口,则设置于机架1后侧边缘的位移机构31就只需要一个方向的运动即可实现仪表板骨架后侧边缘位置水口的剪切,因此在该处设置一维方向位移机构31即可。相应的,如果水口剪切机构用于剪切仪表板骨架较复杂区域的水口,则设置三维方向位移机构31,使剪刀33能够通过三个方向的移动而到达该水口位置。

30.在上述实施例中,优选地,仪表板骨架水口剪切装置还包括气动控制模块,气动控制模块与plc控制模块相连接,气动控制模块还分别与压紧气缸22和剪切气缸32相连接,气动控制模块根据接收到的plc控制模块的控制指令分别控制压紧气缸22和剪切气缸32的往复运动。

31.在上述实施例中,优选地,机架1采用铝合金框架或方钢框架平台,机架1底部设置有可调地脚4,用于推动整个仪表板骨架水口剪切装置移动。支撑工作台21固定于机架1上预设高度位置,优选为70

‑

80厘米,宽度及长度根据工件及平台组件而定。plc控制模块设置于机架1的一侧,支撑工作台21边缘设置有与plc控制模块相连接的控制按钮,如启动、开始、急停、复位按钮,实现各部件的运动及停止。

32.根据上述实施例提出的仪表板骨架水口剪切装置,在具体使用过程中,使用方法如下:

33.1.将仪表板骨架工件放置于支撑工作台21上,按下启动按钮,此时工件定位压紧机构将仪表板骨架压紧,同时可亮起红灯等指示灯;

34.2.按下开始按钮,剪刀33在剪切气缸32的驱动下移动到水口根部位置并剪切;

35.3.剪切结束,按下复位按钮则所有部件退回到初始位置,此时可以按照操作章程上下工件;

36.4.如遇到紧急情况可迅速按下急停按钮,待故障排除后按下复位按钮。

37.以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1