一种汽车旋钮内置壳体的注塑模具的制作方法

1.本实用新型涉及一种汽车旋钮内置壳体的注塑模具,属于注塑模具的技术领域。

背景技术:

2.注塑是一种工业产品生产造型的方法。产品通常使用橡胶注塑和塑料注塑。注塑还可分注塑成型模压法和压铸法。注塑生产会使用到注射成型机,注塑成型机是将热塑性塑料或热固性料利用塑料成型模具制成各种形状的塑料制品的主要成型设备,注射成型是通过注塑机和模具来实现。

3.在工业生产过程中,会涉及到大量各种各异的塑制产品成型,塑制产品存在较多地成型结构,进行模具设计时,需要充分考虑到各结构成型精度同时又需要满足注塑成型后的产品退件,因此相应注塑成型模具的设计非常重要。一般相同产品会存在多种差异化地模具设计,而较优地模具设计对产品的精度和成本的控制至关重要。

4.目前存在一种汽车旋钮内置壳体,其包括两个配接端环、设置在两个配接端环之间的内凹环套,内凹环套上设有周向均匀分布的四个卡扣槽位,该卡扣槽位包括位于内凹环套上的卡扣镂空部及位于内凹环套内壁上的卡扣端位,其结构较为复杂,传统地注塑模具很难实现其注塑成型后的脱模作业,而传统动模块拼接设计会造成模具成本较高及驱动部较难设置配合的难点,影响到模具制造生产。

技术实现要素:

5.本实用新型的目的是解决上述现有技术的不足,针对传统注塑模具很难实现其一次注塑成型后的脱模问题,提出一种汽车旋钮内置壳体的注塑模具。

6.为了达到上述目的,本实用新型所采用的技术方案为:

7.一种汽车旋钮内置壳体的注塑模具,所述汽车旋钮内置壳体包括第一配接端环、第二配接端环、设置在第一配接端环与第二配接端环之间的内凹环套,所述内凹环套上设有周向均匀分布的四个卡扣槽位,所述卡扣槽位包括位于所述内凹环套上的卡扣镂空部及位于所述内凹环套内壁上的卡扣端位,

8.所述注塑模具包括具备相对开合位移的第一模座和第二模座,

9.所述第一模座上设有至少一个成型工位,所述成型工位包括用于所述第一配接端环成型的第一配接端环模芯、分设在所述第一配接端环模芯外周的四个动模机构,所述动模机构包括拼接型块体,所述拼接型块体上设有用于汽车旋钮内置壳体外周壁成型的外周壁型面,所述外周壁型面上设有卡扣镂空部型块,所述卡扣镂空部型块上设有用于所述卡扣端位成型的卡扣成型通道,所述第一配接端环模芯上设有位于所述卡扣成型通道内的卡扣端成型凸块,

10.所述第二模座上设有与所述成型工位一一对应的用于所述第二配接端环成型的配合型芯,所述配合型芯上设有延伸型柱,所述延伸型柱上设有用于与所述卡扣镂空部型块相配合的卡扣槽位避让型槽、用于与所述卡扣成型通道相连通的卡扣端成型槽位,

11.所述第一配接端环模芯、所述配合型芯及四个所述拼接型块体之间形成所述汽车旋钮内置壳体的注塑型腔。

12.优选地,所述第二配接端环上设有径向凸起,所述径向凸起内具备开口空腔,

13.所述成型工位包括径向凸起动模机构,所述径向凸起动模机构包括成型模块,所述成型模块上设有用于所述径向凸起成型的径向凸起型槽,

14.所述配合型芯设有用于所述开口空腔成型的开口空腔型柱。

15.优选地,所述内凹环套上设有与所述径向凸起相匹配的凸起桩台,所述凸起桩台上设有孔槽,所述成型模块上设有用于所述孔槽成型的孔槽型柱。

16.优选地,所述成型工位包括沿所述径向凸起动模机构的线性方向对称设置的两组动模组,任意动模组包括两个所述动模机构。

17.优选地,所述动模组包括两个具备夹角的用于对所述拼接型块体一一对应位移导向的导向槽位、两个与所述拼接型块体一一对应传动连接的位移滑块、用于两个所述位移滑块联动驱动的联动驱动部,两个所述位移滑块的位移方向相平行。

18.优选地,任意所述位移滑块上设有驱动通槽,所述联动驱动部包括具备升降位移的升降驱动板,所述升降驱动板上设有与所述驱动通槽一一对应设置的倾斜驱动桩。

19.优选地,所述夹角为60

°

~90

°

。

20.优选地,所述第一模座上设有两个所述成型工位,并且两个所述成型工位的径向凸起动模机构相对设置。

21.优选地,两个所述成型工位的动模机构相联动设置。

22.本实用新型的有益效果主要体现在:

23.1.满足汽车旋钮内置壳体的注塑成型后脱模退件需求,降低了脱模难度,并且不会对工件产生脱模损伤,注塑产品质量较为稳定。

24.2.采用特定地动模机构分布,使得模具设计更紧凑,并且通过升降联合驱动的方式,无需额外驱动源即可满足精确合模需求,注塑作业更流畅高效,产品合格率得到较大提升。

25.3.具备双工位设计,两个工位布局非常巧妙,提高了模具利用率,降低了模具制造成本,同时提高了注塑生产效率。

附图说明

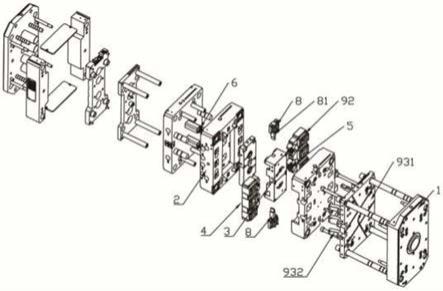

26.图1是本实用新型一种汽车旋钮内置壳体的注塑模具的爆炸结构示意图。

27.图2是本实用新型中第一模座的结构示意图。

28.图3是本实用新型中第二模座的结构示意图。

29.图4是本实用新型中汽车旋钮内置壳体的结构示意图。

30.图5是本实用新型中汽车旋钮内置壳体的另一视角结构示意图。

具体实施方式

31.本实用新型提供一种汽车旋钮内置壳体的注塑模具。以下结合附图对本实用新型技术方案进行详细描述,以使其更易于理解和掌握。

32.一种汽车旋钮内置壳体的注塑模具,如图4和图5所示,汽车旋钮内置壳体10包括

第一配接端环11、第二配接端环12、设置在第一配接端环11与第二配接端环12之间的内凹环套13,内凹环套13上设有周向均匀分布的四个卡扣槽位14,卡扣槽位14包括位于内凹环套上的卡扣镂空部141及位于内凹环套内壁上的卡扣端位142,其存在较难成型的卡扣槽位14,尤其是设置在内凹环套13上,很难实现成型后的脱模作业。

33.针对此情况,本案提出了如图1至图3所示的注塑模具,其包括具备相对开合位移的第一模座1和第二模座2。

34.第一模座1上设有至少一个成型工位,成型工位包括用于第一配接端环成型的第一配接端环模芯3、分设在第一配接端环模芯外周的四个动模机构4,动模机构4包括拼接型块体5,拼接型块体5上设有用于汽车旋钮内置壳体外周壁成型的外周壁型面51,外周壁型面51上设有卡扣镂空部型块52,卡扣镂空部型块52上设有用于卡扣端位成型的卡扣成型通道53,第一配接端环模芯3上设有位于卡扣成型通道内的卡扣端成型凸块31。

35.第二模座2上设有与成型工位一一对应的用于第二配接端环成型的配合型芯6,配合型芯6上设有延伸型柱7,延伸型柱7上设有用于与卡扣镂空部型块52相配合的卡扣槽位避让型槽71、用于与卡扣成型通道相连通的卡扣端成型槽位72。

36.第一配接端环模芯、配合型芯及四个拼接型块体之间形成汽车旋钮内置壳体的注塑型腔。

37.具体地实现过程及原理说明:

38.在进行合模作业时,通过第一配接端环模芯、配合型芯及四个拼接型块体形成汽车旋钮内置壳体的注塑型腔,而通过卡扣端成型槽位72、卡扣镂空部型块52、卡扣槽位避让型槽71、卡扣成型通道53、卡扣端成型凸块31之间形成卡扣槽位14的成型结构,在进行注塑成型后脱模式,第一配接端环模芯和配合型芯可直接分离,不会受到成型的卡扣槽位14阻挡,满足顺畅退件需求,不会对产品造成退件损伤。

39.在一个具体实施例中,第二配接端环12上设有径向凸起15,径向凸起15内具备开口空腔16。

40.针对此特定结构,对成型工位进行配合设计,其包括径向凸起动模机构8,径向凸起动模机构8包括成型模块81,成型模块81上设有用于径向凸起成型的径向凸起型槽82。配合型芯6设有用于开口空腔成型的开口空腔型柱61。

41.如此设计满足特定径向凸起15的成型需求,无需二次注塑成型或者注塑成型后进行二次机加工,降低了生产成本。

42.在一个具体实施例中,内凹环套13上设有与径向凸起相匹配的凸起桩台,凸起桩台上设有孔槽17,成型模块81上设有用于孔槽成型的孔槽型柱83。

43.具体地说明,该凸起桩台由成型模块81与拼接型块体5相配合成型,并且利用成型模块81上的孔槽型柱83实现孔槽成型,无需后期进行钻孔作业。

44.在一个具体实施例中,成型工位包括沿径向凸起动模机构的线性方向对称设置的两组动模组9,任意动模组包括两个动模机构。

45.即成型工位存在大量地动模机构,采用此设计,易于实现径向凸起动模机构与四个动模机构的相配合需求,布局更合理。

46.在一个优选实施例中,动模组9包括两个具备夹角的用于对拼接型块体5一一对应位移导向的导向槽位91、两个与拼接型块体5一一对应传动连接的位移滑块92、用于两个位

移滑块92联动驱动的联动驱动部93,两个位移滑块的位移方向相平行。

47.具体地说明,该设计能实现位移方向的驱动方向调节,满足对两个拼接型块体5的联动驱动需求,比较适合单一驱动源的驱动控制,通过导向槽位91与位移滑块92的传动配接形成转向驱动,该结构属于现有技术,在此不再赘述。

48.在一个具体实施例中,任意位移滑块上设有驱动通槽921,联动驱动部93包括具备升降位移的升降驱动板931,升降驱动板上设有与驱动通槽一一对应设置的倾斜驱动桩932。

49.即通过升降驱动板931能实现全部位移滑块的联合驱动,无需驱动源即可满足整体联动,当然,径向凸起动模机构也可以采用该同步联动结构,仅需要设计针对成型模块81的位移导槽和驱动通槽即可。

50.动模组9两个拼接型块体5位移方向的夹角为60

°

~90

°

,如此满足拼接设计需求,注塑成型更匹配可靠。

51.在一个具体实施例中,第一模座1上设有两个成型工位,并且两个成型工位的径向凸起动模机构8相对设置,如此满足两个工件的同步生产需求,其布局使得两个成型工位的布局较为紧凑,提高了注塑模具的利用率。优选实施例中,两个成型工位的动模机构相联动设置。即利用升降驱动板931和倾斜驱动桩932实现全部动模机构8的联动。

52.通过以上描述可以发现,本实用新型一种汽车旋钮内置壳体的注塑模具,满足汽车旋钮内置壳体的注塑成型后脱模退件需求,降低了脱模难度,并且不会对工件产生脱模损伤,注塑产品质量较为稳定。采用特定地动模机构分布,使得模具设计更紧凑,并且通过升降联合驱动的方式,无需额外驱动源即可满足精确合模需求,注塑作业更流畅高效,产品合格率得到较大提升。具备双工位设计,两个工位布局非常巧妙,提高了模具利用率,降低了模具制造成本,同时提高了注塑生产效率。

53.以上对本实用新型的技术方案进行了充分描述,需要说明的是,本实用新型的具体实施方式并不受上述描述的限制,本领域的普通技术人员依据本实用新型的精神实质在结构、方法或功能等方面采用等同变换或者等效变换而形成的所有技术方案,均落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1