一种带链条的自动脱模工装的制作方法

1.本实用新型涉及模具领域,特别是涉及一种带链条的自动脱模工装。

背景技术:

2.目前,汽车行业蓬勃发展,国内汽车的每年销量都在2500万辆以上。橡胶制品也大量使用在汽车上,其中汽车线束过孔橡胶塞的使用量特别大,橡胶过孔赛是用于保护汽车线束不被汽车钣金孔锋利的边缘割伤和割断,起到保护汽车功能的正常使用和密封的作用。当前汽车线束过孔胶塞的生产模具由上自下依次包括上模板、中板、托板和下模板。

3.取模时是拖起中板使产品伴随中板脱离下模板和模芯,再把产品从中板取出。由于产品在高温高压的作用下,产品与模芯出现了真空状态,产品与模芯之间也就产生了非常大的吸附力,当顶出中板时产品就被拉伤甚至拉断,产生了非常多的废品,后续还需要大量的人力和物理去挑选这些废品,经济效益非常低下。

技术实现要素:

4.为解决上述技术问题,本实用新型提供了一种带链条的自动脱模工装,可先分离下模板和托板,然后分离托板和中板,通过二次脱模的方式能够有效的避免产品不被拉伤和拉断,显著提高产品的合格率,产生了较大的经济效益。

5.本实用新型解决其技术问题所采用的技术方案是:一种带链条的自动脱模工装,包括于脱模工位两侧对称设置的脱模组件,所述脱模组件包括液压缸、下掀模板、上掀模板、导轨、定滑轮和牵引件;所述液压缸竖直向上设置,所述下掀模板与所述液压缸的活塞杆固定,所述下掀模板的内端边对应托板的侧沿设有下卡槽,所述下掀模板的下方设有对下模板上下限位的卡件;所述下掀模板的上表面竖直设有导轨,所述上掀模板滑动配合于所述导轨,所述上掀模板的内端边对应中板的侧沿设有上卡槽;所述导轨的上方设有所述定滑轮,所述定滑轮相对所述下掀模板位置固定;所述牵引件的一端与所述上掀模板固定,所述牵引件的另一端绕经所述定滑轮后向下与底座固定;下模板和托板合拢时,所述牵引件处于松弛状态。

6.脱模之前,向下驱动液压缸,使得下掀模板向下至与托板配合的位置,上掀模板向下滑动至与中板配合的位置。然后上模板从模具去掉之后放置在脱模工位上,下模板通过卡件固定,托板的两侧侧沿与下卡槽配合,中板的两侧侧沿与上卡槽配合。

7.一次脱模,向上驱动液压缸,推动下掀模板向上移动,下掀模板将推动托板向上运动。由于下模板本卡件上下限位,因此下模板会保持不动。此时,下模板与托板发生分离,位于下模板上的模芯与产品脱离,发生一次掀模。同时由于一开始牵引件处于松弛的状态,在下掀模板向上运动的第一阶段,由于牵引件的另一端绕经所述定滑轮之后向下与底座固定,因此牵引件将由松弛变为张紧,上掀模板将和下掀模板同步向上运动。

8.二次脱模,牵引件张紧之后,液压缸将继续推动下掀模板连通上掀模板向上运动,由于牵引件此时处于张紧状态,定滑轮和下掀模板相对固定,即定滑轮和下掀模板始终保

持同步运动,而上掀模板与绕经定滑轮的牵引件固定,因此此后上掀模板的运送速度将快于下掀模板的运动速度,即上掀模板将与下掀模板出现分离,中板的侧沿卡在上卡槽中,因此中板与托板将出现分离,发生二次掀模,产品与托板分离,将产品从中板取下即可,进而实现完整脱模。

9.优选地,所述脱模工位的两侧设有延伸至模压工位的滑轨,下模板与所述滑轨滑动配合。通过滑轨更方便将模具从模压工位转运到脱模工位。

10.优选地,所述卡件为设置于所述滑轨的内侧面的侧槽。巧妙的利用滑轨与下模板滑动配合的位置关系,将其直接与滑轨限位,一方面提高滑动的稳定性,另一方面结构更加简单,无需另外设置卡件。

11.优选地,所述导轨包括两个平行设置的滑杆,所述滑杆的上端通过加强板连接。便于对上掀模板进行导向,以便能够更稳定的向上推动中板的运动,加强板提高滑杆的相对稳定性。

12.优选地,所述加强板的中部设有供所述牵引件通过的通孔。便于布置牵引件,避免牵引件和加强板之间发生干涉。

13.优选地,所述定滑轮通过支撑架与所述下掀模板固定。便于通过支撑架将定滑轮相对固定于滑轨的上方。

14.优选地,所述牵引件采用链条、绳缆或者带体。便于拉动上掀模板运动。

15.优选地,所述牵引件上设有长度调节装置。以便调节牵引件的松弛度,确保下模板与托板完全分离之后,再对分离中板和托板。

16.优选地,所述长度调节装置包括螺栓,所述螺栓的下端与所述底座螺纹配合,所述螺栓的上端与所述牵引件固定。可以简单快速的调节牵引件的松弛度,并且稳定性好。

17.本实用新型的有益效果:

18.整个方案构思巧妙,结构精简,性能稳定。先分离下模板和托板,然后分离托板和中板,通过二次脱模的方式能够有效的避免产品不被拉伤和拉断,能够完全解决了产品被拉上拉断的问题,显著提高产品的合格率,降低后续人力和物力的投入,产生了较大的经济效益。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的其中四幅,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

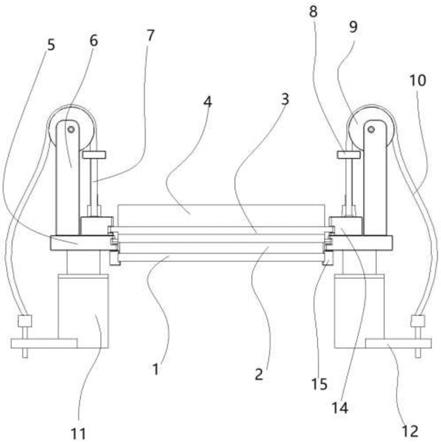

20.图1为本实用新型实施例的未脱模主视图;

21.图2为本实用新型实施例的未脱模立体图;

22.图3为本实用新型实施例的一次脱模的主视图;

23.图4为本实用新型实施例的一次脱模的立体图;

24.其中,下模板1、托板2、中板3、上模板4、下掀模板5、支撑架6、导轨7、加强板8、定滑轮9、牵引件10、液压缸11、底座12、产品13、上掀模板14、滑轨15、模芯16。

具体实施方式

25.为了加深对本实用新型的理解,下面将结合附图和实施例对本实用新型做进一步详细描述,该实施例仅用于解释本实用新型,并不对本实用新型的保护范围构成限定。

26.实施例

27.如图1所示,本实施例为一种带链条的自动脱模工装。包括于脱模工位两侧对称设置的脱模组件。所述脱模组件包括液压缸11、下掀模板5、上掀模板14、导轨7、定滑轮9和牵引件10。

28.所述液压缸11竖直向上设置,所述下掀模板5与所述液压缸11的活塞杆固定。本实施例中,为了提高液压缸11推动下掀模板5向上运动的稳定性,会在两侧设置导向柱。

29.所述下掀模板5的内端边对应托板2的侧沿设有下卡槽,所述下掀模板5的下方设有对下模板1上下限位的卡件。

30.所述下掀模板5的上表面竖直设有导轨7,所述上掀模板14滑动配合于所述导轨7,所述上掀模板14的内端边对应中板3的侧沿设有上卡槽。所述导轨7的上方设有所述定滑轮9,所述定滑轮9相对所述下掀模板5位置固定,所述定滑轮9通过支撑架6与所述下掀模板5固定,便于通过支撑架6将定滑轮9相对固定于滑轨15的上方。

31.所述牵引件10的一端与所述上掀模板14固定,所述牵引件10的另一端绕经所述定滑轮9后向下与底座12固定,该底座12相对下模板1和液压缸11整体固定。

32.下模板1和托板2合拢时,所述牵引件10处于松弛状态。

33.所述脱模工位的两侧设有延伸至模压工位的滑轨15,下模板1与所述滑轨15滑动配合,通过滑轨15更方便将模具从模压工位转运到脱模工位。

34.如图1和图2脱模之前,向下驱动液压缸11,使得下掀模板5向下至与托板2配合的位置,上掀模板14向下滑动至与中板3配合的位置。

35.将上模板从模具去掉4之后放置在脱模工位上,具体的将模具通过滑轨15滑动到脱模工位。其中托板2和中板3的侧沿分离从侧方滑动进入下卡槽和上卡槽内,下模板1通过卡件固定,托板2的两侧侧沿与下卡槽配合,中板3的两侧侧沿与上卡槽配合。此时托板2和中板3分别被下掀模板5和上掀模板14在上下方向被限位。

36.一次脱模,向上驱动液压缸11,推动下掀模板5向上移动,下掀模板5将推动托板2向上运动。由于下模板1本卡件上下限位,因此下模板1会保持不动。此时,下模板1与托板2发生分离,位于下模板1上的模芯16与产品13脱离,发生一次掀模。同时由于一开始牵引件10处于松弛的状态,在下掀模板5向上运动的第一阶段,由于牵引件10的另一端绕经所述定滑轮9之后向下与底座12固定,因此牵引件10将由松弛变为张紧,上掀模板14将和下掀模板5同步向上运动。

37.二次脱模,牵引件10张紧之后,液压缸11将继续推动下掀模板5连通上掀模板14向上运动,由于牵引件10此时处于张紧状态,定滑轮9和下掀模板5相对固定,即定滑轮9和下掀模板5始终保持同步运动,而上掀模板14与绕经定滑轮9的牵引件10固定,因此此后上掀模板14的运送速度将快于下掀模板5的运动速度,即上掀模板14将与下掀模板5出现分离,中板3的侧沿卡在上卡槽中,因此中板3与托板2将出现分离,发生二次掀模,产品13与托板2分离,将产品13从中板3取下即可,进而实现完整脱模。

38.所述卡件为设置于所述滑轨15的内侧面的侧槽,巧妙的利用滑轨15与下模板1滑

动配合的位置关系,将其直接与滑轨15限位,一方面提高滑动的稳定性,另一方面结构更加简单,无需另外设置卡件。

39.所述导轨7包括两个平行设置的滑杆,所述滑杆的上端通过加强板8连接,便于对上掀模板14进行导向,以便能够更稳定的向上推动中板3的运动,加强板8提高滑杆的相对稳定性。所述加强板8的中部设有供所述牵引件10通过的通孔,便于布置牵引件10,避免牵引件10和加强板8之间发生干涉。

40.所述牵引件10采用链条、绳缆或者带体,便于拉动上掀模板14运动,本方案采用带体。

41.为了方便调节牵引件10的松弛度,所述牵引件10上设有长度调节装置,确保下模板1与托板2完全分离之后,再对分离中板3和托板2。所述长度调节装置包括螺栓,所述螺栓的下端与所述底座12螺纹配合,所述螺栓的上端与所述牵引件10固定,可以简单快速的调节牵引件10的松弛度,并且稳定性好。

42.整个方案构思巧妙,结构精简,性能稳定。先分离下模板1和托板2,然后分离托板2和中板3,通过二次脱模的方式能够有效的避免产品13不被拉伤和拉断,能够完全解决了产品13被拉上拉断的问题,显著提高产品13的合格率,降低后续人力和物力的投入,产生了较大的经济效益。

43.上述实施例不应以任何方式限制本实用新型,凡采用等同替换或等效转换的方式获得的技术方案均落在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1